環境・社会・ガバナンス

脱炭素社会の実現

富士電機は、世界的なカーボンニュートラルに向けた動きや日本政府の「脱炭素」目標等を踏まえ、環境活動の長期的方向性を示す「環境ビジョン2050」に、「サプライチェーン全体でカーボンニュートラルを目指す」ことを明記しました。さらに、その中間目標である「2030年度目標」を改定し、自社だけでなくお取引先様を含むサプライチェーン全体での温室効果ガス削減目標を新たに設定しました。

脱炭素社会の実現に向けて2050年にサプライチェーン全体でカーボンニュートラルを目指します。

温室効果ガス排出量削減の行動計画

2015年12月のパリ協定採択以降、社会は地球温暖化防止に向けて大きく動き始めました。同協定では、世界の平均気温の上昇を産業革命前と比較し2℃を十分に下回る水準に抑えるとともに、さらに1.5℃に抑える努力をすることが明記されました。そこで富士電機は2018年度に2030年度をターゲットとした生産時の温室効果ガス排出量(Scope1+2)の削減目標を設定し、さらに2019年度には「環境ビジョン2050」を策定しました。

しかしながら、社会の動きは当初の予想以上に急加速しています。2020年頃には世界の主要国は温室効果ガス排出量の削減目標を引き上げました。このような脱炭素化へ向かう社会の急速な動きを受け、富士電機は、2021年に「環境ビジョン2050」を一部改定し、サプライチェーン全体でカーボンニュートラルを目指すこと宣言しました。2022年3月には2030年度目標を改定し、生産時の温室効果ガス排出量の目標を引き上げるとともに、サプライチェーン全体の温室効果ガス排出量(Scope1+2+3)の削減目標を新設しました。

このScope1,2とScope3(カテゴリ1-8,11)の新削減目標は、国際的イニシアチブであるSBTi(Science Based Targets Initiative)による「1.5℃水準」の認証を2022年に取得しています。

生産時の温室効果ガス排出量削減

温室効果ガスの総排出量削減

富士電機は脱炭素社会の実現に向けた活動の指標に、温室効果ガス(GHG)排出量を設定しています。温室効果ガス排出量とは、エネルギー使用に伴い排出されるCO2量と、生産工程で排出されるCO2以外の温室効果ガス種(HFC,PFC,SF6,NF3)の量を合計したものです。

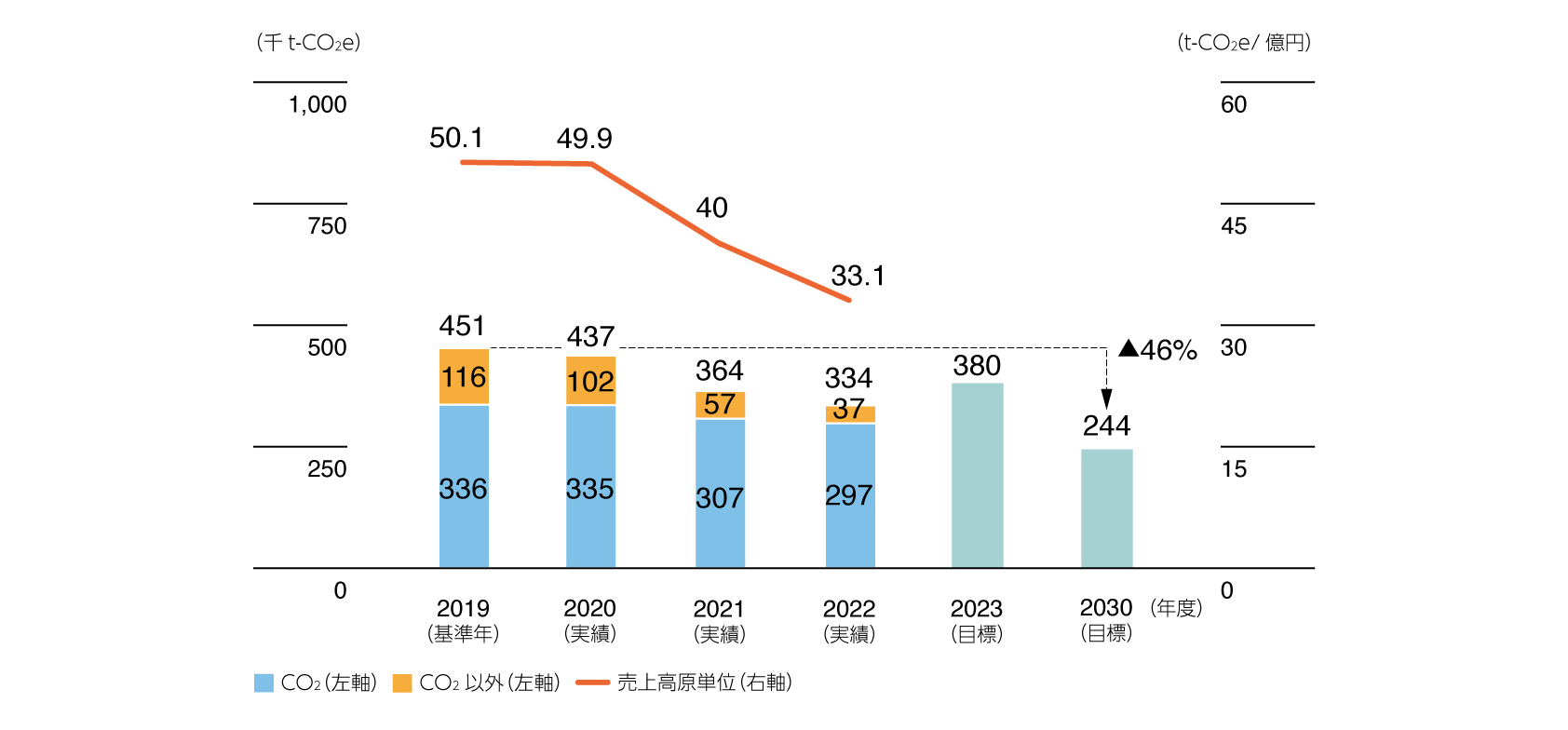

当社は「環境ビジョン2050」策定以前から生産時のCO2削減に取り組んでいます。2030年度の新目標値(2019年度比46%超削減)は、2006年度実績(当社の省エネ活動基準年)比で69%削減、1990年度実績(京都議定書の国際基準年)比で、85%削減に相当します。

生産時の温室効果ガス排出量活動と実績(2022年度)

1. 温室効果ガス排出量実績

-

1.

【対象範囲】

-

1.

国内:すべての生産拠点と連結生産子会社(注)

-

2.

海外:連結生産子会社

-

-

2.

【電力係数】

-

1.

国内: 電気事業低炭素社会協議会 日本の平均電力係数(2022年度:0.436kg-CO2e/kWh)

-

2.

海外: 電力係数は最新の各国の平均電力係数を使用。 IEA (2022) Emission Factors 2022年度は、2020年平均値を使用。

-

2.目標に対する達成状況

2022年度の生産時温室効果ガスの排出量実績は33.4万トンで、対前年8.2%減でした。この実績は当年度目標(40.0万トン以下)を約16%下回り、目標を達成しました。この目標値はSBT実行計画値(2019年度基準値と2030年度目標値を直線で結んだライン上にある2022年度の数値)と同一であるため、現時点ではSBT計画をクリアする実績で推移しているといえます。

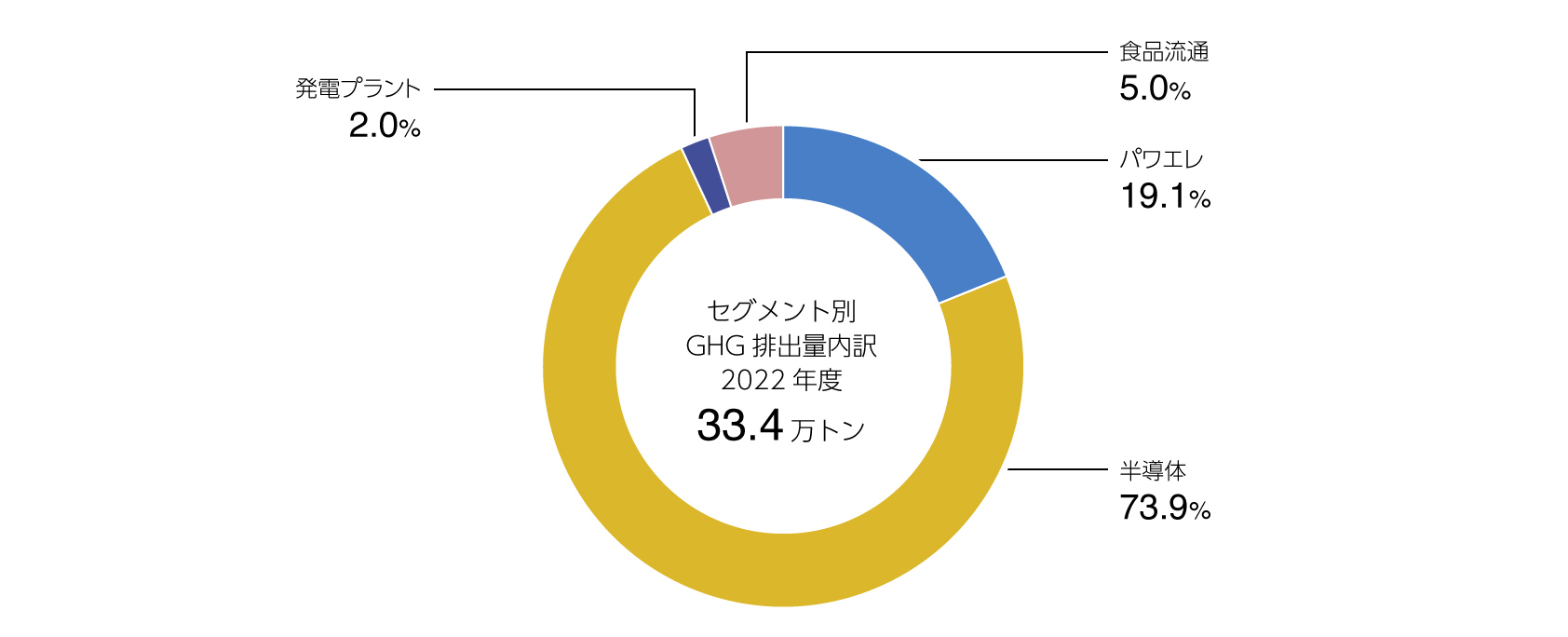

3.セグメント別排出量(2022年度)

4. 削減施策別効果の実績(2022年度)

-

1.

主な削減施策と実績値(カッコ内は対前年からの削減量に占める割合)

-

省エネ活動(高効率照明・空調の導入など):▲0.5万トン(1.30%)

-

温室効果ガスの代替え化等:▲1.2万トン(3.36%)

-

電力係数低下効果:▲0.1万トン(0.34%)

-

再エネ電力の購入増:▲0.6万トン(1.52%)

-

再エネ証書の償却:▲0.5万トン(1.47%)(2022年度開始)

計:施策に基づく削減量 ▲2.9万トン(7.98%)

-

-

2.

削減施策以外で排出量に影響を与えた要因

-

事業の撤退:▲0.9万トン(2.57%):HD媒体事業を2021年7月終了

-

増産:0.9万トン(2.37%):半導体他の生産増

-

2030年目標達成に向けた施策

生産時に排出する温室効果ガスには、Scope 1とScope 2があります。

-

Scope 1:事業者自らによる温室効果ガスの直接排出(燃料の燃焼、工業プロセス)

-

コジェネレーション発電やボイラー、乾燥炉などの稼働時に燃料を燃焼することで工場から直接排出するCO2

-

生産工程から直接排出する4種類の温室効果ガス種

-

-

Scope 2:他社から供給された電気、熱・蒸気の使用に伴う間接排出

CO2の排出量を削減するために、「環境ビジョン2050」策定前は省エネ活動を中心に、使用するエネルギーの効率化に取り組んできました。しかし、従来の省エネ活動の延長だけでは「2030年度目標」の達成は困難です。そのため、投資判断基準を見直し、高効率空調とLED照明の投資を工場ごとに5か年更新計画に落とし込んで実施しています。さらに、今後国内外の工場敷地内への太陽光発電設備設置、再エネ電力の調達拡大などにより、より一層の排出削減を図る計画です。

2022年度は、半導体部門の各工場が再エネ電力および再エネ証書の購入を試験的に開始しました。これにより、全社の電力使用量に対する再エネ電力の割合が、2021年度の1.3%から2022年度には6.2%と4.7倍に増加しました。CO2排出量の削減効果は約1万トンです。

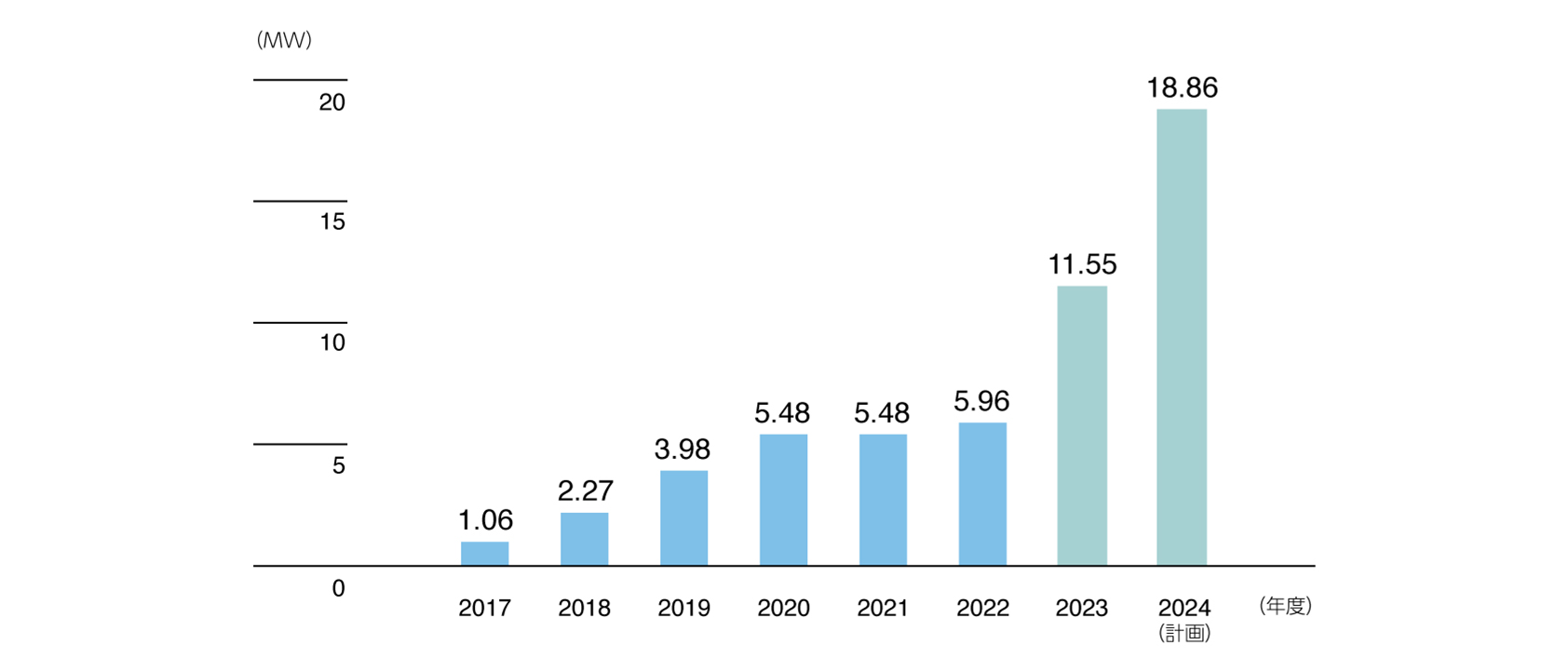

当社「環境ビジョン2050」における「2030年度目標(自社による温室効果ガス排出量の削減)」の目標達成に向けた具体的な施策として、国内外の生産拠点に太陽光発電設備の最大限導入を目指しており、工場建屋屋根等へPPA(Power Purchase Agreement、第三者との電力販売契約)又は自己投資で導入を進めています。

国内では、鈴鹿工場が2023年4月に2.3MWの能力で稼働を開始しました。次いで東京工場が2023年10月に1.2MWの能力で稼働予定です。

海外では、富士電機大連社と富士電機馬達(大連)社が2023年4月に1.1MW、1.0MWの能力で稼働を開始しました。次いでフィリピン富士電機社が2024年4月に2MWの能力で稼働予定です。2024年度に計画しているすべての拠点で効果抽出が可能となるよう、国内外の拠点で導入計画を進めています。

富士電機における再生可能エネルギーの活用は、1996年自社ビジネスのフィールドテストに始まりました。2013年度から国内、海外の工場に太陽光発電設備の導入を開始し、年間約1,000MWhの電力を自社発電で賄うようになりました。2018年度からは中国拠点において、工場の屋根を借りて太陽光発電装置を設置し、その工場に売電するビジネス(PPA)向けの汎用PCSを開発しました。

中国拠点を中心に、PPAの小売会社に工場の屋根を貸す形で太陽光パネルを設置し、系統電力単価より安価で発電した電力を買い取る方法で、再エネ電力を拡大(約5,000MWh)と電力コストの削減を両立させてきました。

2022年度からは、前述の通り半導体部門の各工場が再エネ電力および再エネ証書の購入を開始しています。

単位:MWh

富士電機パワエレ インダストリー事業本部の主力工場である鈴鹿工場では、全員参加型の省エネ活動を展開し、電力エネルギーの削減に取り組んでいます。

2022年度に、全社の太陽光発電導入計画の先陣を切り、約4,200枚の太陽光パネルを建屋屋根に設置しました。年間発電量は約2,000MWh、工場の使用電力のうち約15%にあたる発電量を試算しており、CO2排出量削減に貢献します。

鈴鹿工場では、工場建屋のフロア毎に部門をまたいで21の省エネ管理チームを結成、それぞれのチームで年度目標とアクションプランを策定し、毎月開催する省エネ部会で実績をフォローしています。省エネアイテムの発掘には「エネルギー見える化システム」を活用し、見える化によるムダの発見で、製造設備の休日待機電力カット等の効果を上げています。

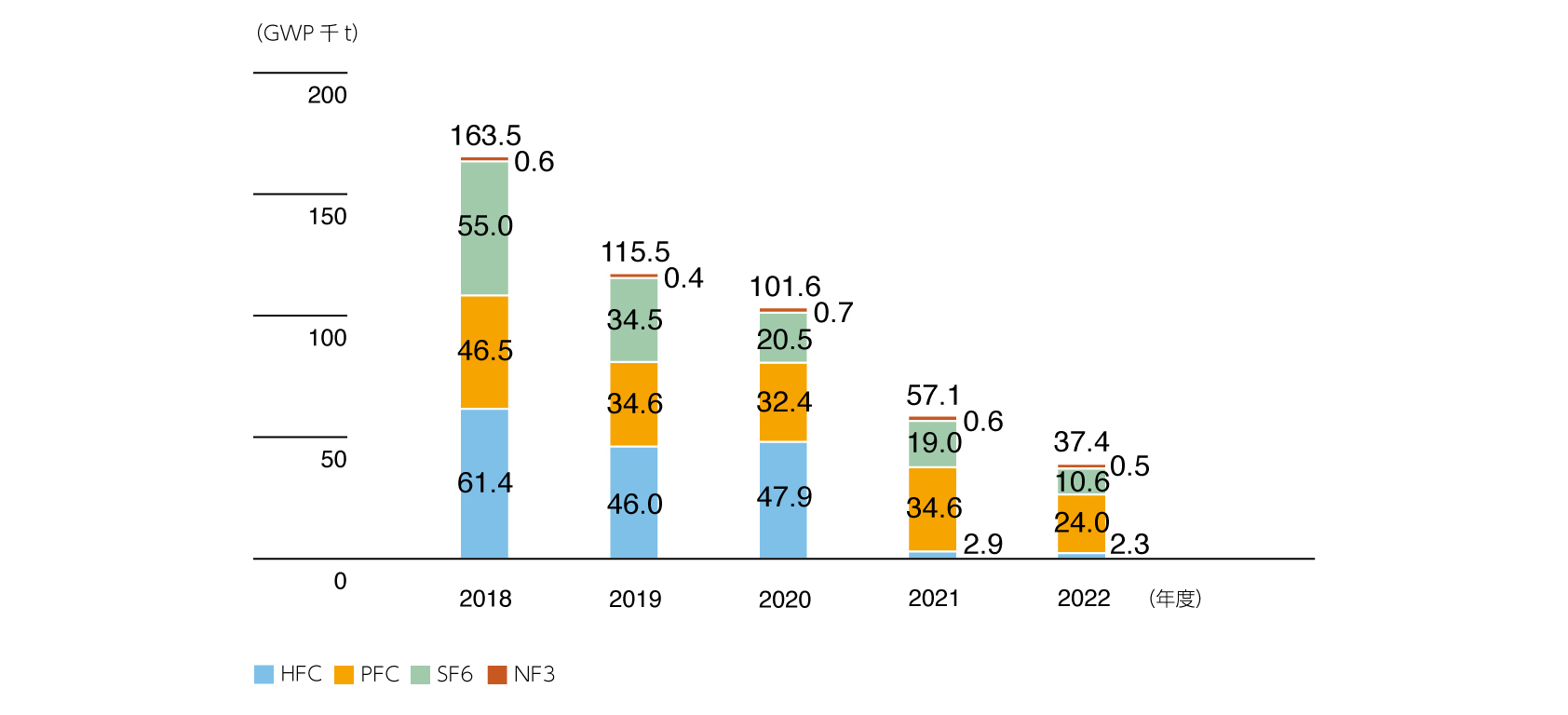

当社が使用する4種類の温室効果ガス種と主な用途は以下のとおりです。

-

HFC(代替フロン):冷媒・発砲剤、半導体のドライエッチングで使用

-

PFC(過フッ素化合物):半導体のドライエッチングで使用

-

SF6(六フッ化硫黄):半導体のドライエッチング・絶縁ガスで使用

-

NF3(三フッ化窒素):半導体のドライエッチングで使用

CO2以外の温室効果ガスは、工場からの直接排出量にCO2換算係数(GWP)を乗じることで、CO2換算した排出量を求めています。

また、削減に向けて工場毎に具体的削減計画を策定し、代替えガス化や有効利用を施策として取り組みを開始しています。代替えガス化のためのR&D計画や品質保証含め慎重に進めています。

2022年度の主な施策と結果は以下2点です。

-

1.

高圧遮断機を生産する吹上工場の生産工程の技術開発を進め、絶縁ガスとして用いているSF6等のガスから温室効果の低いガスへの切り替えがほぼ完了しました。

-

2.

2010年以前に設置したされた半導体製造ラインの排ガス系統に熱分解装置を追加設置して排ガス中の温室効果ガスを90%以上分解できるようにしました。

これらの取組みにより、全体で温室効果ガスを約1.2万トン削減しました。

-

(注)

-

2010年度以降に設置した半導体製造ラインには、熱分解装置を最初から設置しています。

富士電機のパワー半導体の主力工場である松本工場ではCO2以外の温室効果ガス排出削減にも取り組んでいます。半導体の表面加工するエッチングなどの生産工程では、温暖化係数の高いPFCガス(パーフルオロカーボンガス)等を使用するため、温室効果ガスが空気中に排出されないよう除害装置を設置して熱分解しています。さらに、2022年度は、除害装置未導入の生産ラインにも、PFC、CF4の除害装置を順次設置しました。これによって当該ラインでは、2022年には920トンの温室効果ガス排出量を抑制、今後、年間5,500トンの抑制効果があります。

製品による社会のCO2排出量削減

富士電機は、エネルギー・環境事業を通じてお客様とともにカーボンニュートラルの実現に貢献することを目指しています。

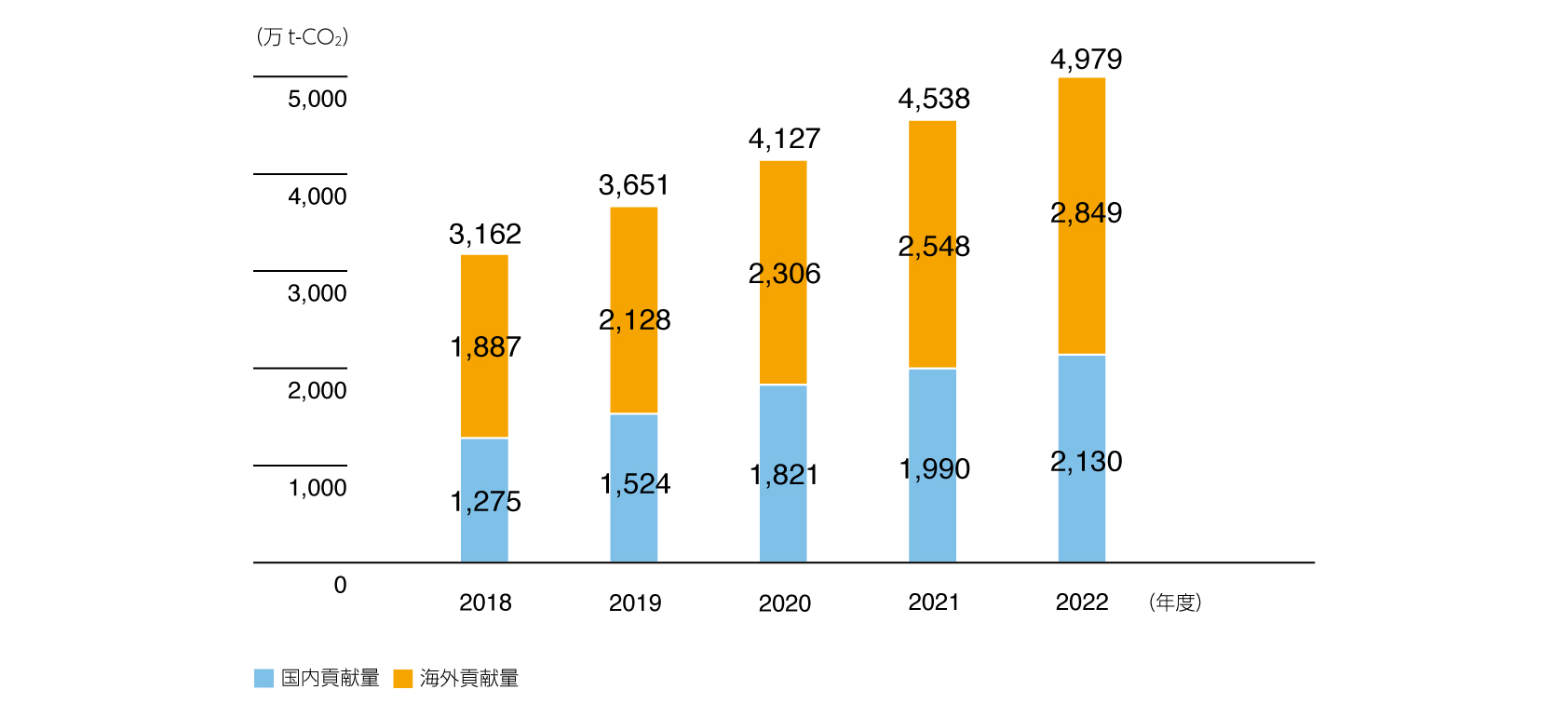

指標は「製品による社会のCO2削減貢献量」で、2009年度から算定を開始しています。これは、既存の製品が継続して稼働する場合と、環境性能に優れた製品を投入して置き換える場合とを比較し生じた消費電力量の差をCO2換算したものです。1年間の貢献量を、製品ごとに設定した平均稼働年数にわたって集計しています。今後、クリーンエネルギーを生み出す機器の供給増に加え、電力損失を最大限削減した新製品の売上比重を高めることで、貢献量を増やしていきます。

2022年度製品によるCO2排出削減貢献量の目標と実績

2022年度はパワエレセグメントのインバータや半導体セグメントのIGBTモジュールや発電プラントセグメントのクリーンエネルギーなどの省エネ機器による貢献量が4,979万tとなり、目標を達成しました。パワエレセグメントの貢献量は353万t、発電プラントセグメントは103万t増加しました。

富士電機の環境貢献製品

地熱発電や水力発電などの再生可能エネルギーは、発電に際し自然の力を利用し温室効果ガスを排出しないため、地球温暖化対策に貢献するクリーンなエネルギー源です。CO2を発生する既存の発電システムに替わって再生可能エネルギーで各家庭へ電力供給ができれば、対象とする世帯数の電力量のCO2を排出することなく供給できます。富士電機は、再生可能エネルギーの普及を通じて、社会のCO2削減に貢献しています。

2022年度は、木屑や農業廃棄物などの再生可能な生物資源を燃料とするバイオマス発電を2機(合計150MW)、水力発電を7機(合計136MW)出荷しました。これらによって、約14億kWh/年の電力供給が可能となり、火力発電の燃料約93万t-CO2/年に相当する社会のCO2排出量削減に貢献します。

パワエレセグメントの製品であるインバータは、工場の設備などに組み込むことで、モータの制御等において省エネを実現します。また、UPS(無停電電源装置)は、効率を高めることで電力損失を抑え、省エネに貢献します。半導体セグメントの製品であるパワー半導体は、これらのパワエレ機器のキーデバイスとして、高い変換効率と電力制御を実現し、省エネを実現しています。

パワエレ機器の高い変換効率と電力制御を実現するうえでキーデバイスであるIGBTモジュールの電力損失をさらに低減するため、革新的なデバイスやモジュールの技術開発を継続して行い、第7世代IGBTモジュールのラインアップ拡充を進めています。

2022年度は、ACサーボなどの用途で使われるドライブ回路と保護回路を内蔵したIPM(Intelligent Power Module)と再生可能エネルギー向け大容量モジュールのラインアップを拡充しました。第7世代のIGBTモジュールは発熱などによる電力損失を旧世代に比べ1~2割低減しCO2削減に貢献しています。また、第7世代IGBTモジュールなどの売上増により、当社のパワー半導体は約580万トンのCO2削減に貢献しました。今後も低損失な半導体製品の普及拡大によってさらなるCO2削減に貢献します。

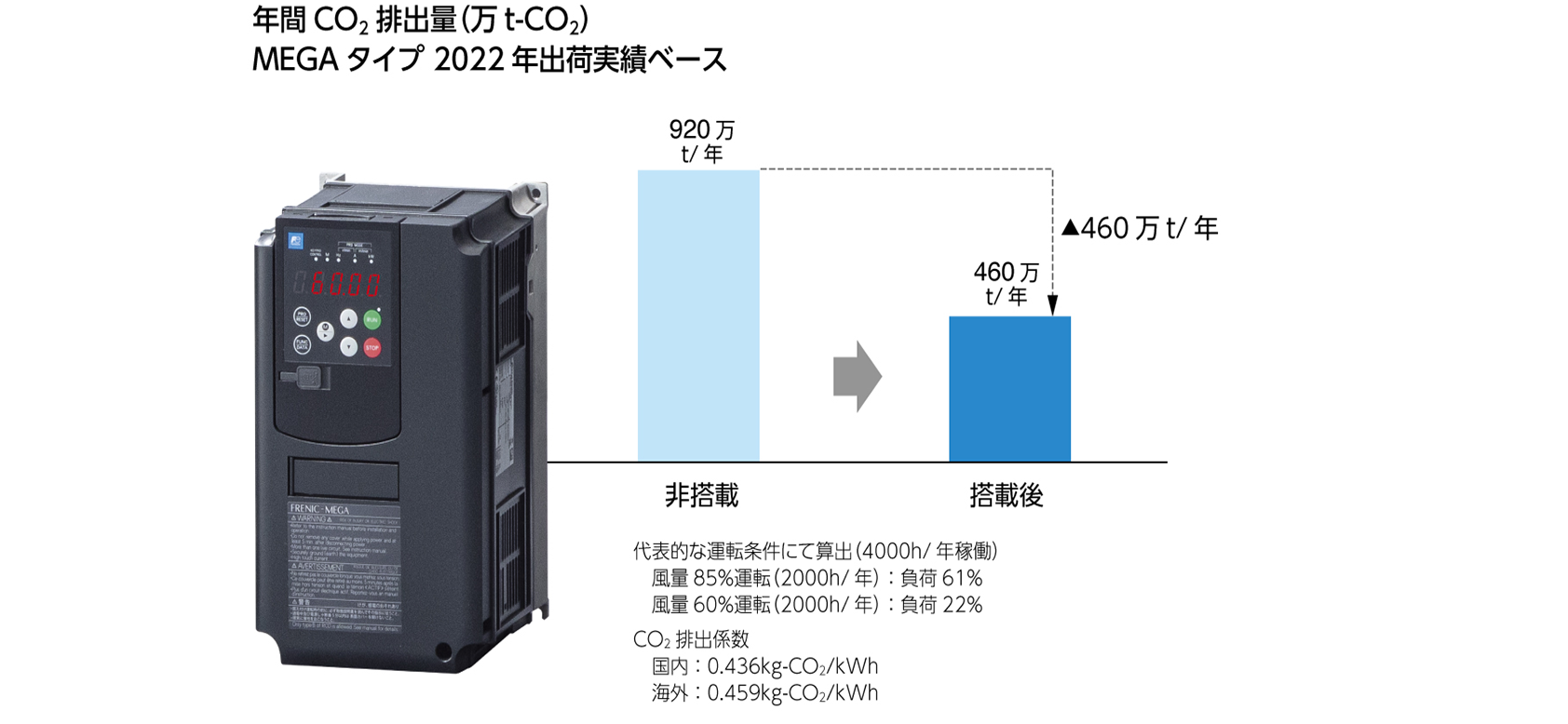

インバータは、ポンプやファン、搬送機などに使われ、モータを自由に回転させることができます。ポンプやファンの消費電力は回転速度の3乗に比例します。そのため、回転速度一定でダンパ制御する場合に比べ、インバータ制御では、最適な回転速度に調整するので約50%省エネが可能となります。

一例として2022年度は最新の汎用インバータ(FRENIC-MEGA(G2)シリーズ)を約6万台(100kW換算)出荷しました。この出荷した製品が1年稼働した場合、約460万トン/年のCO2削減効果をもたらしています。この効果は、約10年間(平均稼働年数)継続されます。

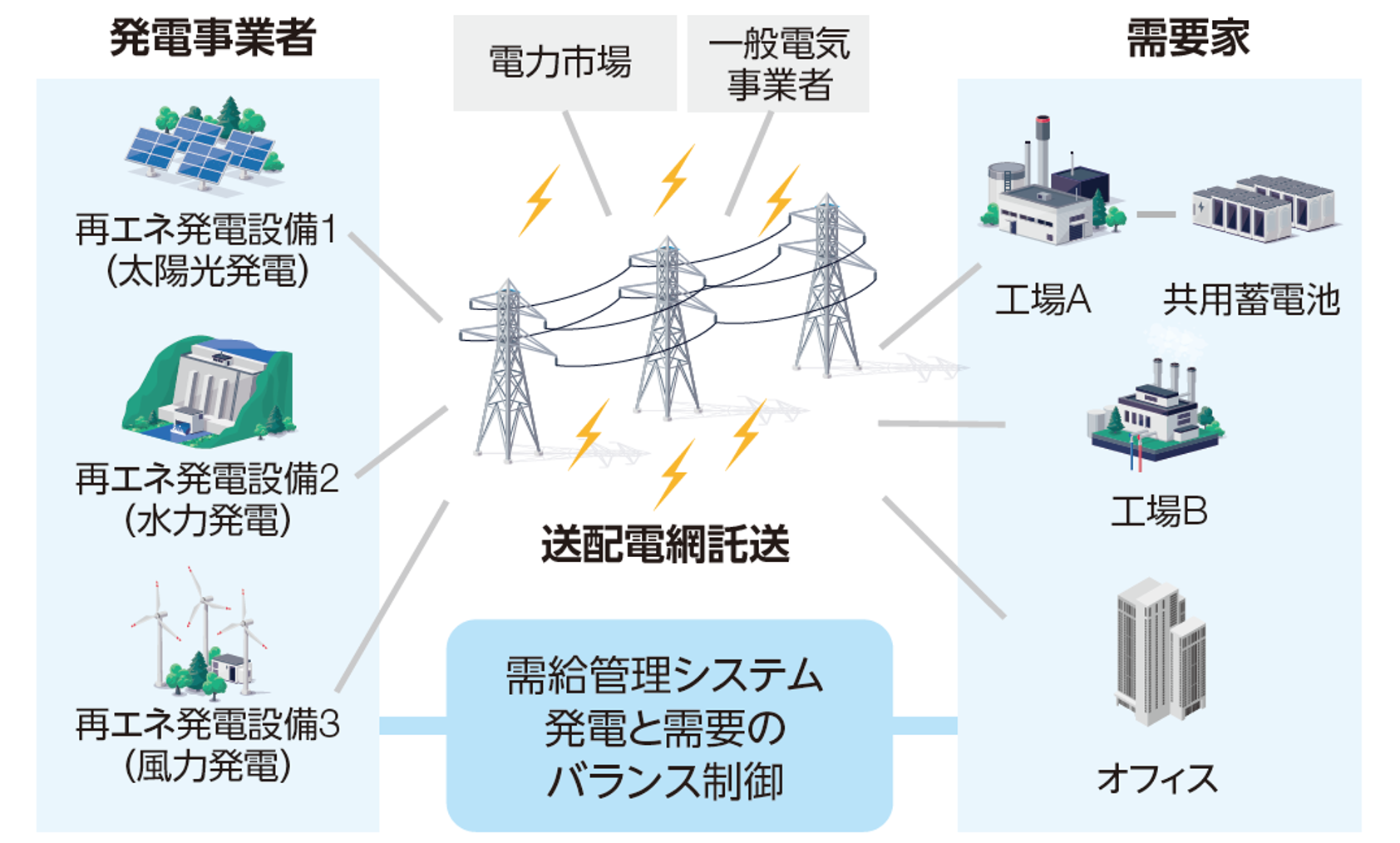

お客様から、長期にわたり再エネを安定的に調達したいとの要望が高まっています。富士電機には、エネルギーの安定供給に欠かせないさまざまな製品があります。その強みを活かし、お客様の施設内に再エネ発電設備を設置し、発電事業者とお客様をつなぐことで長期間安定的に再エネを調達するオンサイトPPAを実施しています。

しかしながら、お客様の敷地に設置できるスペースは限られています。そこで、今後大きな伸びが予想されるのはオフサイトPPAです。オフサイトPPAとは、離れた土地に再エネ発電設備を設置し、発電した電気を送配電ネットワーク経由でお客様へ電気を送る仕組みです。富士電機は、再エネ発電設備、受変電設備、蓄電池システム、需給管理システムなど、オフサイト再エネ供給モデルに必要な製品をオフサイトPPA事業者様と連携し、お客様のニーズに合わせて提供することで、これからの再エネの安定供給に貢献していきます。

サプライチェーンにおける温室効果ガス排出量

富士電機は、脱炭素社会の実現に貢献することを表明しました。調達・輸送を含めた生産活動に加え、今後は自社製品の稼働時に発生するCO2削減に取り組むことで、サプライチェーン全体でカーボンニュートラルの実現を目指します。

Scope 3排出量

富士電機は、上流から下流までサプライチェーン全体で間接的に排出される温室効果ガス(Scope 3)を、環境省のガイドライン(注1)に基づいて2012年度から算出してきました。

当社は2022年度に、SBT認証を取得しました。この認証の取得にあたって当社が算定していないカテゴリの排出量も試算し、目標設定範囲に加える必要がないことがSBTiによって確認されています。

カテゴリ11の算定に当たっては、2019年度に、社内WGを設置し、製品使用時の排出量の算定範囲と算定法の検討に着手しました。2019年度は2018年度実績に基づく、全製品の排出量を試算しました。2020年度は全排出量80%以上をカバーする7製品群の集計・算定方法を見直しました。2021年度は、2019年度、2020年度実績を再計算して第三者検証(下表太字)を受けました。2022年度は、2021年度実績の第三者検証を受けています。

富士電機の製品は、最終製品と中間製品があり(約100製品群、約47万種)、それぞれ以下の考え方で算定しました。

-

最終製品の排出量:年間消費電力×寿命×電力係数(電気炉、自動販売機、火力発電機)

-

中間製品の排出量:年間損失電力×寿命×電力係数(変圧器、インバータ、パワー半導体)

中間製品の排出量の考え方:当社の製品(部品)が顧客の製品に組み込まれて、最終顧客に提供されものとします。

最終顧客での排出量から案分して、当社の中間製品の排出量を定義します。すなわち、当社の中間製品の排出量は、当社部品での損失電力に起因する排出量と定義しました。損失率=(1-効率)と定義されますので、製品の効率を改善することで、当社の排出量を低減することができます。

-

2019年度:コンバインドサイクルLNG火力発電機2機(合計1,248MW)の一括納入

-

2021,2022年度:石炭火力発電機各1機(各650MW)の一括納入

がそれぞれあり、これらの生涯排出量を一括計上したため、各年度の製品使用の排出量が大きくなっています。

-

(注1)

-

環境省「サプライチェーンを通じた温室効果ガス排出量算定に関する基本ガイドライン Ver3.0」

Scope 1: 事業者自らによる温室効果ガスの直接排出(燃料の燃焼、工業プロセス)

Scope 2: 他社から供給された電気、熱・蒸気の使用に伴う間接排出

Scope 3: Scope 1・Scope 2以外の間接排出(事業者の活動に関連する他社の排出)

(単位:千t-CO2)

-

(注)

-

太字の数値は第三者による検証実施済

全購入素材・部材・外注サービス

-

素材:鉄、銅、プラスチック 他

-

部材:電子部品、機構部品 他

-

外注サービス:加工組立外注、工事・用役、他

カテゴリ11(製品使用時の排出)の算定基準を下記の通り見直しました。

-

算定範囲:当社全製品使用時排出量の80%以上の排出量をカバーする7製品群

-

1.

最終製品:顧客が当社製品をそのまま利用する製品群【火力発電(一括納入)、工業用電気炉、ショーケースなど】

-

2.

中間製品:顧客製品に当社製品を組込んで利用する製品群【タービン/発電機(単体納入)、パワー半導体、インバータ、モータ、変圧器など】

-

-

算定方法:

-

1.

最終製品:出荷台数×年間総消費電力(燃料消費)×寿命×CO2係数

-

2.

中間製品:出荷台数×年間総損失電力(部品のエネルギーロス分)×寿命×CO2係数

-

-

(注)

-

当社の製品の特徴:多くの製品がエネルギーの変換機器であり、効率は明確です。

モータや発電機:機械的エネルギーと電気エネルギーを変換します。

変圧器、インバータ、コンバータ:電気エネルギーから電気エネルギー(電圧や周波数、DC-AC変換)に変換します。

パワー半導体:インバータなどに組み込まれる超高速スイッチとして使われます。

蒸気タービン:蒸気の機械的エネルギーを軸の回転エネルギーに変換します。

当社は、機器の技術開発により変換効率を向上することで、製品使用時の排出量を削減します。

物流における省エネの取り組み

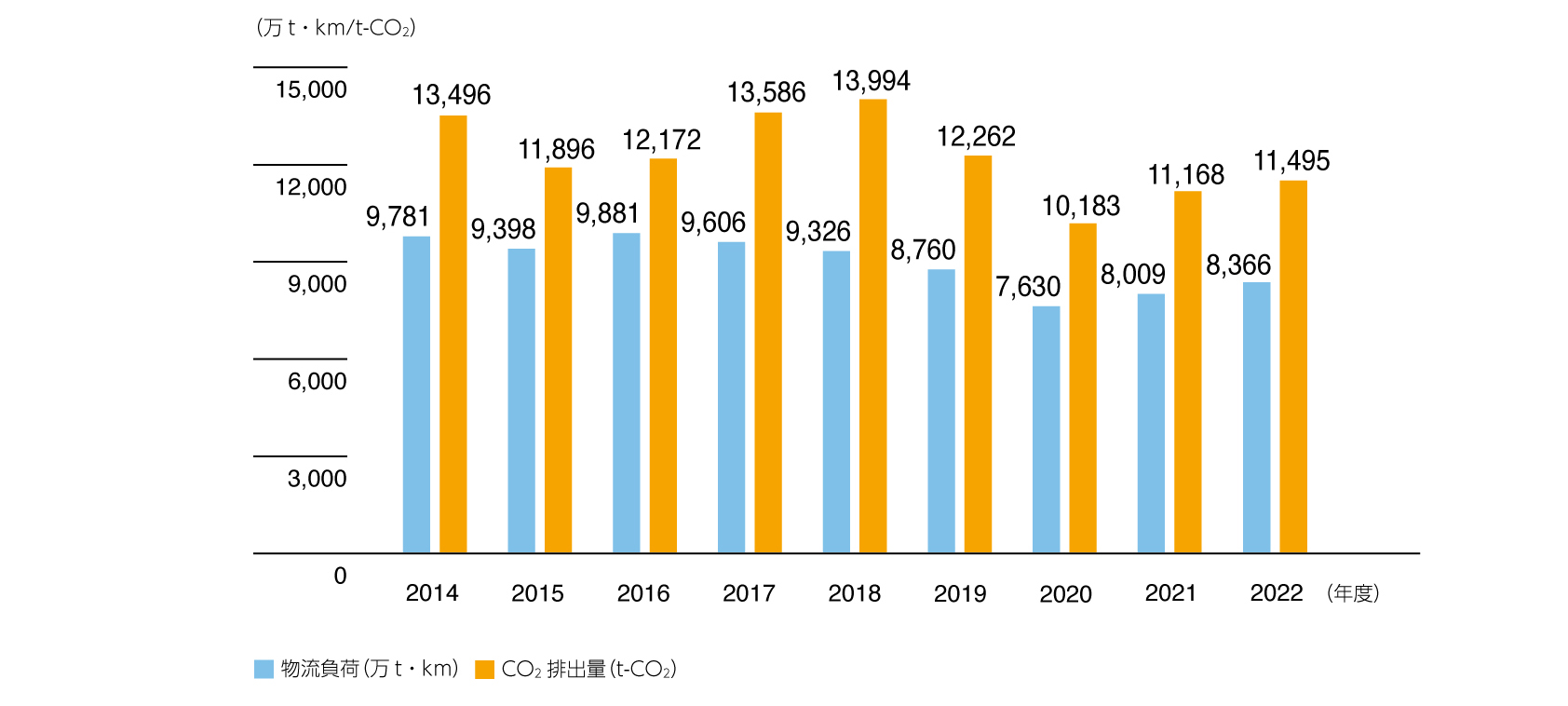

物流分野のCO2排出量削減に向けて、2006年から、年間輸送量が3,000万トンキロを超える特定荷主には、エネルギー使用量の把握と合理化が義務づけられています。富士電機では「荷主義務ガイドライン」を制定し、事業所ごとに算定しています。

物流における環境負荷削減の取組み事例

富士電機の2022年度の物流負荷は前年度比+4.5%増加しましたが、CO2排出量は前年度比+2.8%に留まり、物流負荷あたりのCO2排出量は対前年度で改善されました。

物流の効率化の取組みとして、富士電機で最も物流負荷の大きい自動販売機部門では、一括配送方式の継続・拡大により、物流負荷あたりのCO2排出量を改善しています。

一括配送方式とは、地域毎の配送拠点へ10t車による一括配送を行い、そこから4t車に積み替えて各配送先に個別配送する物流方式です。4t車による個別配送により、運行距離を短縮できることから環境負荷が削減できます。