一歩先へ!富士電機の基盤技術

-

研究開発方針・体制

-

研究開発の取り組み

-

富士電機技報

-

知財戦略

製品開発力強化に向けた、基盤技術を紹介します。

地熱タービンの腐食・防食技術

地熱発電の世界的トップメーカーとして次世代の技術開発へ挑む

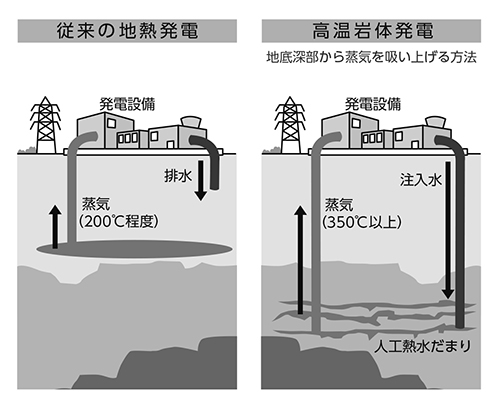

地熱発電は、地中に溜まった200℃程度の蒸気でタービンを回転させ発電を行う環境に優しい発電技術で、当社は世界トップシェアの納入実績を誇ります。

近年、地底深部から350℃以上の高温蒸気を吸い上げ使用することで従来の約10倍の数百MWの発電出力を実現する「高温岩体発電」が注目されており、現在の数10倍の潜在市場が見込まれています。当社は最先端の技術で、この次世代発電向けタービンの開発に取り組んでいます。

2種類の金属と高温レーザーでコーティングし、丈夫で腐食に強いタービン翼を開発

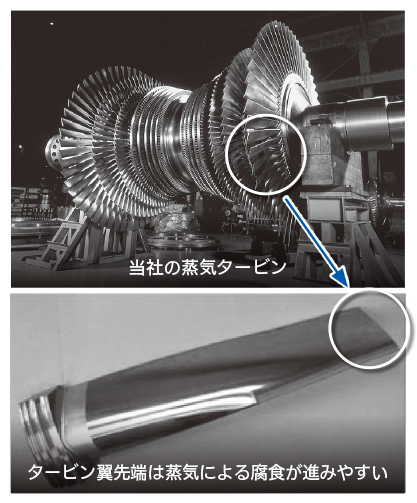

地熱発電は、地中蒸気が高温なほど発電効率が向上する一方、地底深部は硫化水素や塩素など腐食性の強い不純物を多く含みます。従来のタービン翼は蒸気を受ける先端部分にステンレス素材の板を接着し腐食を防いでいますが、高温岩体発電では接着に使用する金属が高温に、ステンレス板が過酷な腐食環境に耐えられないという課題がありました。

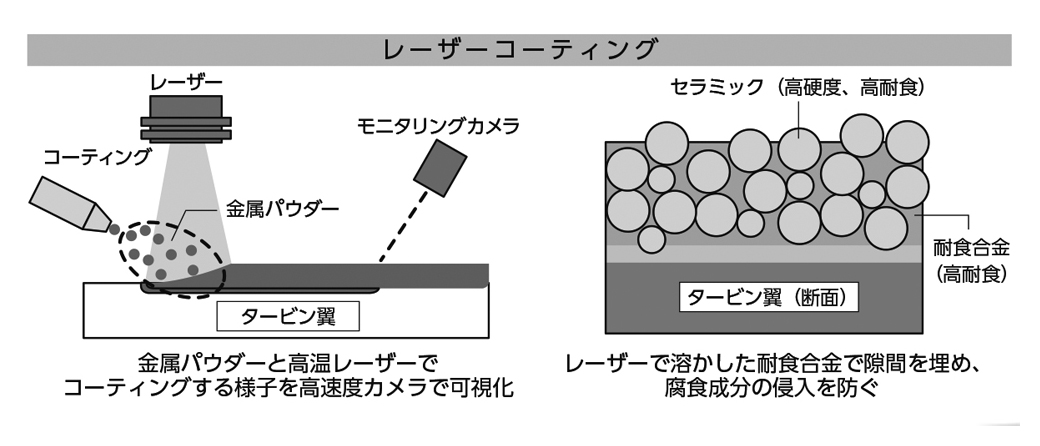

そこで、板を接着するのではなくパウダーを吹き付ける方法を選択するとともに、その素材にはステンレスではなく高硬度、高耐食材料であるセラミックを採用。セラミックは粒子が大きく空孔から腐食成分が侵入するため、より粒子が細かい耐食合金も併用することにしました。これらを混ぜ合わせた金属パウダーに高温レーザーを当てタービン翼の先端に金属皮膜をコーティングすることで、丈夫で腐食に強いタービン翼の実現に挑みました。

開発にあたっての一番の障壁は、セラミックと耐食合金が最大の効果を発揮する条件を見つけ出すこと。この解決に向けて、レーザーの技術に詳しい大阪大学との共同研究を実施し、最適なレーザーの出力や温度条件を探りました。また、金属皮膜が生成される様子を高速度モニタリングカメラで撮影し、メカニズムを可視化することで、パウダーの配合比や噴射条件の選定につなげました。

この技術が確立すれば従来熟練技能者が手作業でタービン1基あたり約180時間要していたステンレス板のろう付け工程が不要となり、業務の合理化にもつながります。今後は早期の製品化に向け、シミュレーション技術を活用するなどして、実環境でのタービン翼の経年劣化や地質による影響などを検証していきます。

開発者の声

お客様視点の基礎研究で価値向上に貢献

私たちは、地熱発電事業の基盤技術を支えているという自覚とやりがいを持ち、積極的に現地に赴き、お客様視点で基礎研究を行うことを心がけています。今後は、防食などの予防保全やセンサを活用し腐食状況を遠隔監視するなどのIoT化にも積極的に挑戦し、高付加価値商材の創出につなげていきます。

-

注

-

記事の内容と所属は取材時のものです。