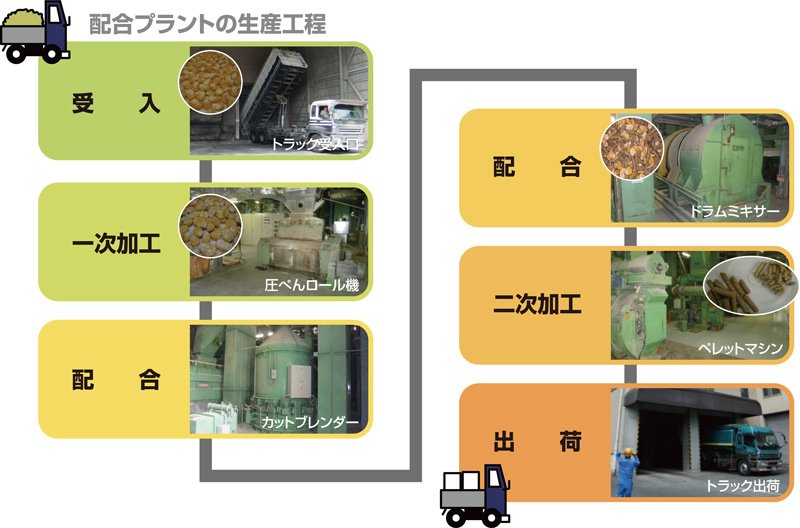

原料受入から出荷までの全工程を監視制御

配合飼料工場監視制御システム

現場設備から監視制御システムまでをご提供

生産能力の向上、省力化にも貢献

原料受入から製品出荷まで、全工程を一元管理&自動制御

原料の受入から粉砕、配合、製品出荷までの工程を一元管理・自動制御するシステムです。安全で高品質な配合飼料づくりとともに、業務の効率化や省エネルギー化を実現します。

きめ細かに設備の運転を調整、生産能力の向上をお手伝い。

製品別にミキサーの運転時間やラインの残払い時間を管理することでライン全体の運転時間を短縮。生産能力の向上をお手伝いします。

オペレーター業務を低減、フレキシブルな生産方式を実現

工程を自動化することで、省力化はもちろん、出荷状況から自動で製造計画を立案することで、オペレーター業務も低減。また、本システムはパッケージ化されたものではなく、お客様のご要望を細部までくみ取りながらつくりあげていくものです。そのため、多様なニーズや環境に対応でき、フレキシブルな生産方式を実現できます。

既設工場にも対応、システム切替工事もスムーズ

新設工場だけでなく、既存工場にも対応。既存の工場にシステムを導入される場合、操業に影響することなく、スムーズな切替工事を行います。設備の増設や変更の際も対応いたしますので、まずはご相談ください。

【更新事例】大型配合飼料プラントFAシステム

製造工程を見える化。さらなる「食の安全・安心」に貢献

■「生産履歴(製造・搬送実績)」をキャッチし、効率的なスケジュール運転

操業20年の配合飼料工場のFAシステムを更新。原料受入から製品出荷まで全工程の制御を全自動で行い、品質管理の向上や省エネルギー化を実現。日本の食を取り巻く環境が大きく変わる中、さらなる「食の安全・安心」に貢献します。

- お客様のニーズを反映させながらシステムを構築しフレキシブルな生産方式を実現

- 既存工場においても、限られた工期内で切替工事を終了

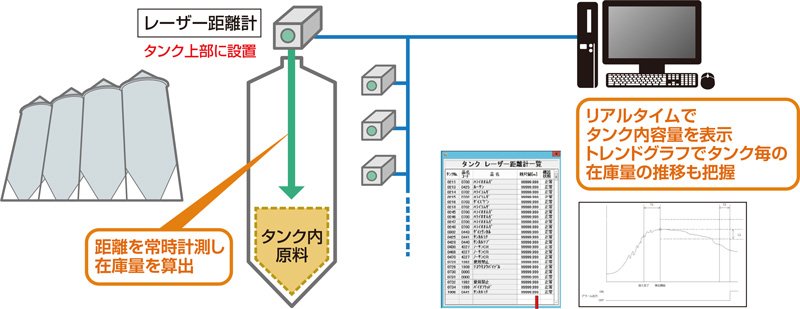

【作業改善例①】レーザー距離計を活用した在庫管理

固定式レーザー距離計を設置。事務所でリアルタイムに正確な在庫を把握

■発注計画が立てやすくなり、検尺の手間と時間を削減

「受入量(製造量)とタンク内在庫量に誤差があり、棚卸のたびに移動してタンク内を検尺しなくてはならない」。そんな課題の解決にレーザー距離計を活用。正確な在庫量をリアルタイムで確認でき、発注計画が立てやすくなるとともに、検尺作業の手間と時間を削減できます。

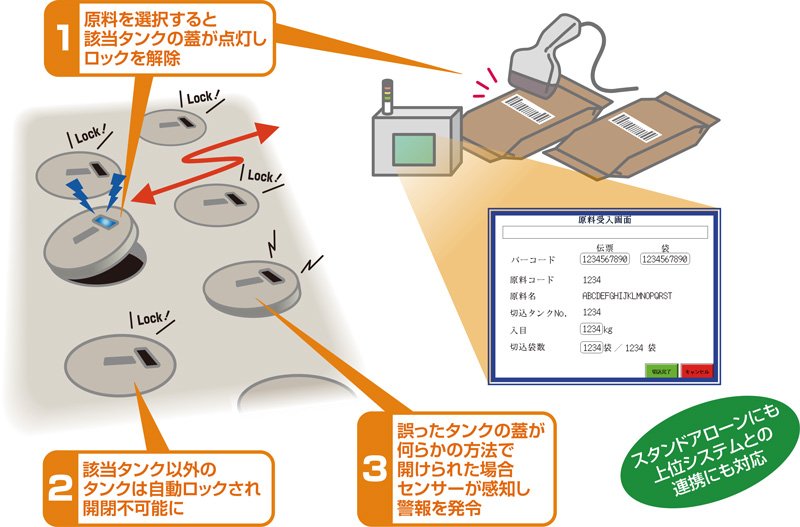

【作業改善例②】ハンディターミナル活用した誤投入防止

バーコード、スポットライト、ロック機構で人的ミス防止

■作業者の勘違いによる原料の誤投入を防止。安全性と信頼性を確保

現場を知悉し、さらにセンサー、通信、バーコードを得意技術とする富士アイティだからこそ、現場環境に応じた誤投入システムをご提案します。投入場所がわかりやすくなるので、原料の誤投入を防止するとともに作業時間を短縮することができました。

経験豊富なスタッフが全面サポート

配合飼料工場のシステム開発・導入に30年以上携わり続け、豊富な実績をもつ富士アイティ。社内には専門のグループがあり、導入に際しては配合飼料工場に精通したスタッフが全面的にサポートいたします。基本的には、お客様との打ち合わせから企画、提案、導入、メンテナンスまで同一スタッフが担当。そのため、お客様のご要望を的確に捉えることができ、杓子定規ではないオーダーメイドの工場づくりをお手伝いさせていただけていると自負しております。富士アイティの技術力はもちろんのこと、このような「人」力もぜひ、お役立てください。