小さな積み重ねが「省エネ大賞」受賞へ。

日本一暑さが厳しい埼玉県熊谷市に隣接する吹上工場が、2019年度省エネ大賞を受賞しました。

夏場の酷暑やエネルギー使用量の増加、さらに工場がある鴻巣市の2倍にあたる10万世帯の電力を一度に発電する大規模な短絡試験設備の稼働。

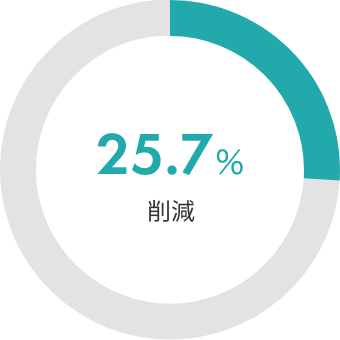

これほど過酷なエネルギー環境のもと、ものつくりを行なっている吹上工場が、大賞を受賞した省エネ効果は-25.7%(エネルギー効率)に達します。

こちらのレポートでは、省エネに取り組んできた担当社員が電力予測システムを使った省エネ自動化の構築、空調や照明の様々な改善方法など吹上工場の取り組み事例をご紹介します。

工場まるわかりレポート

こんな方にオススメ

-

エネルギー管理者様

省エネの新たな解決策が見つからず困っている。

-

経営者様

どこを改善すればコスト削減できるのか分からない。

-

電気設備ご担当者様

“電力監視”で

本当に省エネに効果あるのかな。

省エネの秘訣を公開中

省エネ事例部門賞を受賞した吹上工場の取り組みを担当者より動画にてご紹介しております。

- 富士電機機器制御のご案内

- 00:52

- 地球温暖化と省エネ対策の必要性

- 02:51

- 「省エネ大賞受賞」吹上事業所における

省エネ取り組み方針 - 06:15

- 取り組み内容

- 17:17

- 省エネルギー実績のまとめ

- 33:59

- 最新省エネ取り組みご紹介

- 37:44

ウェビナー参加者からのご質問

アンケートにて頂戴いたしました動画に関するQ&Aをご用意しております。

下記にて解決しない場合はアンケートフォームよりご不明点等ご質問いただけます。

-

発電機を運転する前の空調制御は温湿度条件を守りながら省エネできるところを自動制御するということでしょうか?

-

はい、ピークカットでこれ以上、電力量を抑制出来ないと判断した場合、空調装置を停止させず、発電機を稼働することにより、空調制御を維持します。

-

力率改善の具体的方法を教えていただけますか?

-

力率改善用のコントローラと進相コンデンサにより力率角(位相角)を0°に近づけることで電圧と電流の位相差を小さくし、有効電力を皮相電力に近づけます。

-

デマンド(契約電力)削減は理解しましたが、ピークチェンジにより発電機等を使用しても工場全体のエネルギー使用量は削減されたのでしょうか?

-

工場としてのエネルギー使用量は削減されませんが、以下の省エネ効果があります。

- ①省エネ法における「電力平準化」の貢献

→ピーク電力を抑制することで供給側(電力会社)の発電負荷軽減します。 - ②契約電力超過を抑える事によるエネルギー費用の抑制

- ③省エネの見える化による啓蒙意識の強化

→エネルギー使用量が限界に達した際に、アラームを発する事による「水際効果」が得られます。

- ①省エネ法における「電力平準化」の貢献

-

乗り移りクレーンのレール部で走行が止まってしまうトラブルは発生したことはありませんか?

-

今まで発生したことはありません。

本クレーンは八輪駆動で動作しており、いずれかのモーターがリカバリーを行い、走行停止を防止しています。 -

圧縮空気配管のループ化が効果的との情報があり、採用した事例があるのですが、効果把握には至っておりません。効果を得るにはどうすればいいですか?

-

配管をループ化するだけでは効果は望めませんでした。各所に設置するコンプレッサの容量を大きくし、且つインバータ化することで必要最小限のエアー供給でエネルギーJIT(ジャストインタイム)が、実現可能になりました。

-

電気の流れ改善に対して何か具体的な改善方法はありますか?

-

電力品質改善は有効な手段であり以下を意識した改善を図っています。

- ①進相コンデンサの台数制御による力率改善

- ②創エネによる余剰電力の使い道や保護協調機器の最適化

- ③リアクトルによる高調の波抑制

- ④高周波数ノイズによる設備誤動作の回避 etc

-

電力予測システムは全て自社で開発したものですか?

-

BEMS(Building Energy Management System)として自社開発したものを、新たにFEMS(Factory Energy Management System)へ対応させました。

-

テントブースとはどのようなものでしょうか?

-

テントブースとは倉庫の様な大きな空間を間仕切り、クリーンルーム等の小部屋として活用する事を目的に開発された空間(テント的な空間)です。

この手軽さや断熱性に着目し空間体積の局所化に応用しました。 -

ピークカットの発電機を運転した場合、燃料使用量からエネルギーは増えるでしょうか?

-

エネルギー増加に影響を及ぼさない範囲でピークカットを行っています。

具体的には7~9月で40時間程度の稼働時間としています。 -

三相電源では、各相の電力使用比率(不平衡率)は考慮しましたか?

-

はい、負荷に影響が出ますので、考慮しています。

-

一番苦労した点を教えてください。

-

主に3つあります。

- ・BEMS→FEMSに改良するための仕様決めです。

- ・電力予測システムを構築する際、FEMS対応に回帰分析の機能を追加したことです。

- ・発電機を連動させたことです。

-

BEMSからFEMSへ発展させる場合に重要な事柄/活動は何ですか?

-

事例としては工場の特性を基にパラメーターを設定することです。

その為、直接現場を見に行く活動を行っておりました。 -

電力予測システムの予測手法は、何を用いていますか?

-

統計手法による「重回帰分析」と呼ばれる手法を用います。

パラメータを目的変数(電力量)と説明変数(気温・稼働率・生産高etc)に分け、目的変数に最も影響を及ぼすパラメータを導き出す事で予測を可能とする最もオーソドックスな手法のひとつとされています。 -

重回帰分析を用いる場合、係数決定が問題となることが多いのですが、どんなことに注意して決定していますか?

-

今回の重回帰分析では目的変数を電力量と設定した場合、説明変数は電力量の増減による様々な要因が考えられました。(生産量・空調・設備etc)

そこで過去データを元に机上検討を繰り返し周期性(繰り返し)に着眼した説明変数(パラメータ)の決定を推進しました。

-

工場内の気温設定は何度でしょうか?

-

夏場28℃/冬場20℃です。

-

省エネのための設備投資、管理費用の償却年数はどれぐらいに設定されているのでしょうか?

-

償却年数は5年です。

-

掛かった費用対効果はどう評価されていますか?

-

動力費用の改善額として計上しています。

-

発電機の燃料はガスでしょうか。自社システムの開発費は投資に含まれますか。投資採算はどのように考えているのでしょうか?

-

発電機の燃料:

燃料は軽油を使用しています。

自社システム開発費:

投資に含まれます。

採算:

契約電力カット分で回収しています。 -

予測システムでチェンジとありますが発電機に置き換える際、発電機の動力は何をつかうのですか?

-

発電機は安価なディーゼルを使用しております。

-

太陽光発電も導入されているようですが、さらなる太陽光の増設は計画にありますか?

-

契約電力の5%以内に収まるよう増設を検討中です。

(残り約50kW) -

電力予測システムが制御する発電機はどんな設備負荷を補っていますか?

-

主に空調と照明です。

理由:

系統から発電機に切り替える際に瞬停が発生します。生産活動に特に影響を及ぼさない設備の負荷として空調と照明を選定しています。 -

ガスから電気化に変更するための設備投資捻出は容易でしたか?

-

現状稼働している設備を変更することは、容易なことではありませんでした。

そこで老朽化設備の更新時期に合わせ、予算化時に省エネ機器を選定することで導入を行いました。 -

乗り移りクレーンは集電部が前部と後部で別系統ということでしょうか?

-

いいえ、同一系統です。

-

電力の送電は三相3線式、三相4線式どちらを使用していますか?

-

弊社工場は、三相3線式です。

-

テントブースを設置したエリアは、天井クレーンを使用していないのでしょうか?

-

テントブースは可動式となってます。通常は使用していませんが、天井クレーンを使用することは可能となっています。

-

見える化のためのスマートメーター等電力監視機器は、何台くらい設置されていますか?

-

各変電所にはそれぞれの設備機能に応じた電力監視機器が設置されています。

- ・特高変電所:ディジタル形多機能リレー(F-MPC60シリーズ)

- ・サブ変電所:集合形配電監視ユニット(F-MPC04)

- ・建屋分電盤:電力監視ユニット(多回路形:F-MPC04P・1回路形:F-MPC04S)等

-

FEMSで制御対象にしている生産設備は何台くらいですか?

-

品質や物量を優先するため、生産設備はFEMSの制御対象から外しています。基本的には空調設備・照明設備を対象としています。

-

契約電力4000KWですが、発電機稼働での契約はどうしていますか?

-

発電機は非常用とし契約電力の内数には含まれていません。

そのため系統連携は行っておらず、照明・空調を系統から切り離す事で発電機による単独使用となっています。 -

契約電力を減らして2000万円の削減につながったようですが、発電機の年あたりのランニングコスト(燃料、設備のメンテナンス費用)はどのくらいでしょうか?

-

天候にも左右されますが年間で50万円程度になります。

(主な点検は社内の施設門にて実施)- ・オイル交換

- ・バッテリー交換

- ・伝送系部品や配線の確認

-

原油換算KLで評価していますか?

-

はい、原油換算の評価です。

-

原油換算KLで評価していますが、KWhを使用しない理由はありますか?

-

省エネ法では原油換算が一般的に使用されているためです。

-

空調制御とは何を行うことですか? 作業員の快適性は損なわれないのでしょうか?

-

空調の持っているピークカット機能(コントローラ)を予測システムと連携させ快適性が損なわれない状態で制御を行います。

段階1(室温に影響が出ない範囲):空調抑制運転(30%抑制運転)

段階2(室温に影響を及ぼす範囲):空調発電機切替 -

「ピーク電力を減らすために発電機を使用する」とのことですが、温暖化ガス排出の観点で言うと、電気消費よりも発電機の方が悪いように思えますが、実際効果はあるのでしょうか?

-

電力予測システムにより発電機の稼働を40時間以内に抑え込んでいるため、CO2排出量を最小限に抑えています。

-

テントブースでは、テントの天井シートより上に照明があるという理解であっていますでしょうか?

そのため、透明度の高いシートが使用されているのでしょうか? -

天井シートの下に直管型LED照明を設置しています。光源からの距離を短くし、照度が小さい照明器具でも十分な照度が確保できる工夫をしました。

更に外光を取り入れるために透明度の高い天井シートを採用しています。 -

省エネへの投資に対し、費用対効果の基準、考え方とかお聞かせ下さい。

-

5年回収を目標としています。

※通常では10年と言われる省エネ投資を様々な取り組みにより半分で改修することを目標としています。 -

コンプレッサーですが、建屋に対して1台で稼働している場所で故障してしまった場合、バックアップは何か行っているのでしょうか?

-

郡化という手法で隣接するコンプレッサーと連携させ、配管の組み替えにより、不足エアーを補う方法でカバーしています。

-

御社の省エネ活動は一部門の担当者が主体となって実施していますか?何名のスタッフで省エネを取り組まれていますか?もしくは工場幹部主体で工場一丸で実施していますか?

-

事務局:5人。

各部署(職場)に推進員(1名程度)駐在。

ウォーターフォール形式で工場一丸で省エネ活動を実施します。 -

省エネアイテムの起案から開発、施工は省エネ専門の部署の方が実施しているのでしょうか?

それとも保全などの設備やユーティリティーに関わる部門の担当者が兼任しているのでしょうか? -

全体とりまとめ:省エネ専門の部署ではなく保全部門で取りまとめています。

必要に応じて他部門と連携しています。 -

工場の見える化で社員の方にはどんな情報を与えて省エネ活動を推進していますか?

-

電力予測システム画面の読み方など年に2回勉強会を開いています。

-

電力予測システムは従業員の方は簡単にアクセスできるようにしていますか?

-

社内イントラに掲載しています。従業員であればいつでも確認できるようにしています。このことにより、従業員の省エネへの意識を高めるようにしています。

-

夏季・冬季省エネ推進会議には従業員の方を指名して開催していますか?

-

各職場に省エネ推進員を任命し開催しています。

-

推進員の方は職長(グループリーダー)の方が多いですか?

-

各直長が省エネ推進員を指名しています。

-

全員参加での省エネ活動を推進する場合、特に気を付けている事柄は何ですか?

-

情報展開の徹底です。

特に展開資料を分かりやすく作成することが大切だと感じています。

-

単位で話しているKLはどういう単位でしょうか?

-

原油換算になります。(単位系を統一するため)

動画でご紹介した

吹上工場の省エネ活動の取り組み

-

「力」の省エネ

従来方式では

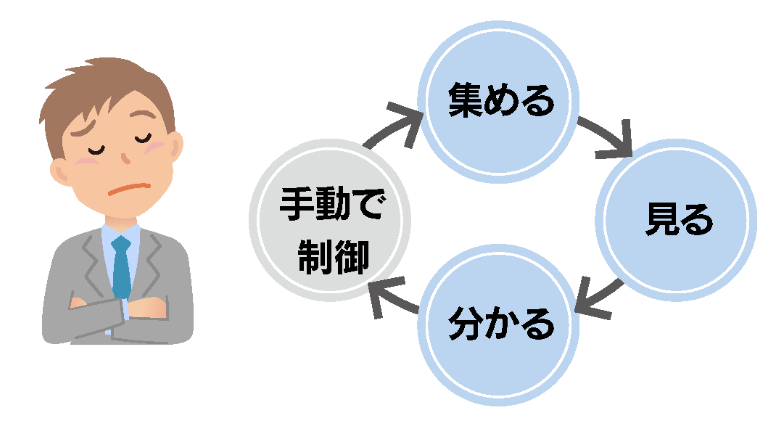

従来のデマンド監視の多くは、電力を可視化し、ピークを超えそうになったら、人が冷房や電気を切って節電し、その時間をしのぐ「人に依存型」方式。またデータは収集することが目的となって、そのデータの活用がされていないことも。

-

電力予測システムを活用した

「技」の省エネ

吹上工場では

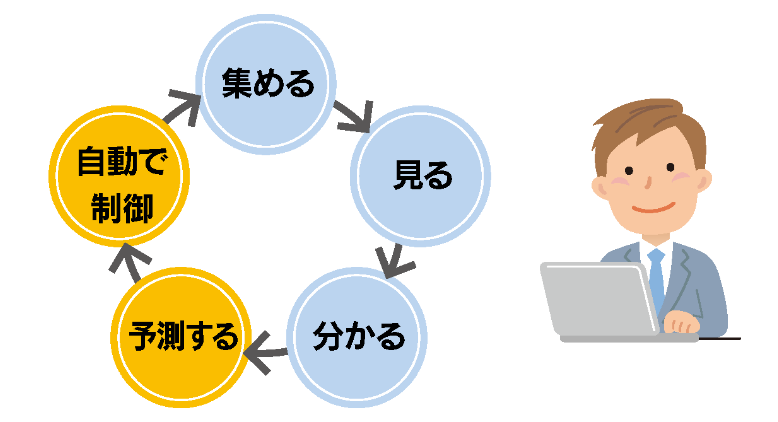

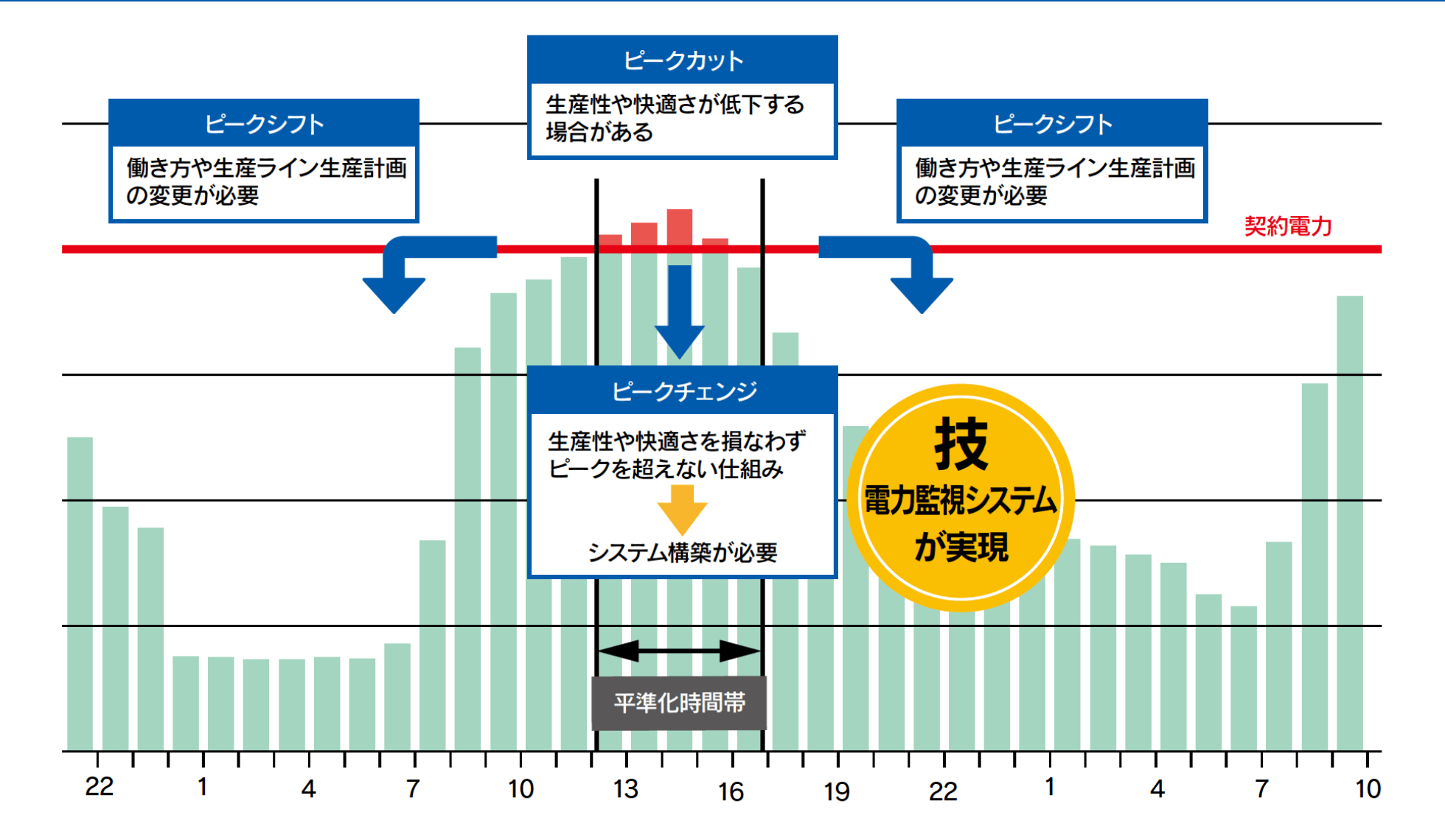

吹上工場では、過去の蓄積されたデータをもとに状況や季節要因などの情報を加味して、「自動予測~ピークチェンジ、ピークカット」する方式です。

蓄積されたデータにより成長するデマンド監視といえます。

吹上工場では生産性や快適さを犠牲にしない

「技の省エネ」を実現しています。

省エネ法改正により、「電気の需要の平準化」として、従来の省エネに加え、夏季・冬季の昼間電力を削減する取り組みが義務化されました。 吹上工場では設定値を超える需要が予測された場合、ピークチェンジ・ピークカットを行い電力の制御を行なっています。

-

※ピークチェンジ・・・

発電機を制御して不足電力を補います。 -

※ピークカット・・・

それでも足りない場合は、空調の強度を調節したり、優先度の低い負荷(照明など)から順番に自動停止させ、契約電力を超えないように制御します。

アンケートにお答えいただくと、

本セミナーの内容を

おまとめした資料を

ダウンロードできます!

省エネやページに関してご不明点がございましたら

アンケートフォームにご質問ください。