物流倉庫の改善・導入事例集

物流センターの見える化による業務改善事例

物流KPIと可視化による業務改善

「KPI」とは「Key Performance Indicator」の略で、日本語では「重要業績評価指標」と言います。このKPIは物流現場の効率化やコストマネジメントを行ううえで重要な基準となる数値となります。物流業界においては国土交通省が公開している「物流事業者におけるKPI導入の手引き」という資料が公開しており、KPIの可視化(見える化)を推奨しています。

KPIを用いることで、物流の作業やプロセスを定量的に評価できるようになります。数値化することで現状の問題点を正確に把握できるようになり、また目標指標を設けることで業務改善活動がしやすくなります。

これら物流センターのさまざまなデータを可視化していくためにはどのような方法があるのでしょうか。

WES(倉庫実行管理システム)はWMSでは管理しきれない物流現場のデータをリアルタイムに把握することができます。マテハン機器やIoT機器の制御を可能にし、作業と設備の稼働を一括管理を可能にします。

物流センターのKPI活用/可視化による業務改善

例えば、「誤出荷を減らそう」と目標を立てても、どれぐらい減らせばよいか明確ではなく、また改善前・改善後の比較も困難です。反対にKPIが明確になれば「現状の誤出荷率は0.5%ある」「誤出荷率を0.2%減らすためにはどうすればよいか」と目標設定ができ、改善策も検討しやすくなります。

また、物流倉庫のデータは「ビッグデータ」として蓄積・活用することで、経営のさまざまな場面で役に立つことが知られています。今後、AIが普及するといわれていますが、これによりデータの蓄積・活用はさらに重要性を増していくと考えられます。

「働き方改革・生産性向上に関する調査」によると、「IoTやAI(人工知能)」の活用により期待している事に対する回答は、全体で「生産性の向上(70.4%)」「コスト削減(50.7%)」「人手不足の解消や補完(55.2%)」が上位を占める結果がでています。

[例:物流倉庫のKPI・データ]

-

生産性

-

棚卸誤差

-

在庫情報

-

稼働率

-

温湿度

-

作業進捗

-

誤出荷率

-

作業時間

-

障害情報

-

棚卸誤差

-

入出荷

-

クレーム率

-

設備稼働率

ExcelとWMS(倉庫管理システム)のメリット・デメリット

物流センターのデータを可視化しようとした場合いくつかの方法が考えられますが、ここでは「Excelによる可視化」もしくは「WMS(倉庫管理/在庫管理システム)の利用」による見える化について検討します。

Excelを活用する場合

メリット

-

だれでも簡単に利用することができる。

-

低コストでデータの可視化ができる。

デメリット

-

自由度が高いため、データの一元管理が難しい。

-

在庫管理システムなど他システムとの連携が難しい。

WMSで可視化する場合

物流倉庫のデジタル化が進み、WMSの普及も進んでいます。WMSは統合的な在庫管理に特化しており、大規模な物流網において物流センターをロールアウトする場合に最適なシステムです。標準機能が豊富で必要なデータ活用・KPIの可視化機能も備えているのがほとんどです。

メリット

-

標準機能でさまざまな物流データの可視化ができる。

-

データの利活用を統制することが容易にできる。

デメリット

-

個別カスタマイズできないため、標準対応していないデータには対応が難しい。

-

物流倉庫現場のリアルタイムデータの可視化には向かない。

ExcelとWMSを比較した場合、WMSは物流データの可視化が可能であり、業務の標準化・効率化や生産性向上に寄与します。

倉庫管理/在庫管理システムの問題点と課題

WMSを有効に機能させるためには、倉庫現場データ収集・連携が重要になります。

例えば、マテハン機器の場合はデータを収集してWMSに入力するという作業が必要になります。一方で物流倉庫の現場では同じグループ会社内であってもマテハン機器・設備が異なる場合が少なくありません。古いマテハン機器もあれば、新しい機器も混在します。個別で導入したITシステムや自社で開発した倉庫用の管理システムがある場合もあります。

つまり、データの収集に関してはWMS側で標準化することが難しく、現場ではWMSに入力するためのデータを準備する必要が出てくるということになります。言い換えれば、従業員の作業に頼らざるを得ない部分がでてきてしまうということを意味しています。

「人手不足の実態と物流システムに関する調査」の倉庫/在庫管理システムの問題点に関する設問では、「従業員がシステムを活用しきれていない」が38.3%、「データの登録作業に時間がかかる」(22.6%)、「他のシステムとの連携が取れていない」(21.7%)、「カスタマイズしにくい、できない」(20.9%)などの回答がありました。

従って、全社共通ではない・標準機能で対応していないデータはWMS上で可視化することは困難であり、WMSをカスタマイズするか、読み取り可能なデータに変換する・別システムを使うなどの工夫をする必要があります。同様の理由により、現場のリアルタイムデータの可視化には適していないと言えます。

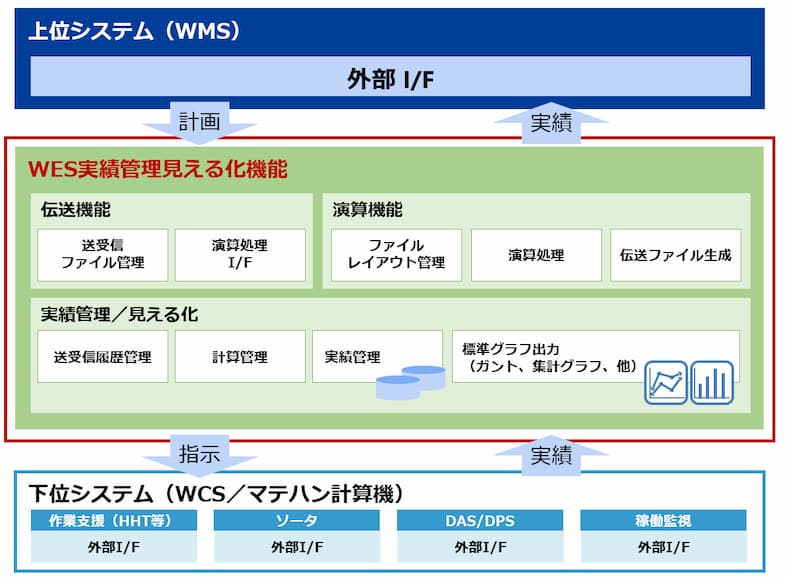

「倉庫実行システム(WES)」による物流倉庫の見える化

倉庫実行システム(WES)とは倉庫管理システム(WMS)と倉庫制御システム(WCS)の中間に位置するシステムです。マテハン機器やIoT機器のリアルタイム制御にも対応可能です。また、在庫管理、入出荷検品、仕分け・ピッキングなど物流現場のデータをタイムリーに実績管理・分析できるようになります。

上位システムとのデータ連携については、ETL機能を利用し、データの取り込み・データ変換・データの読み込みなどができるため、個々の物流倉庫に合わせたデータの可視化やKPIによる物流倉庫管理を可能にします。

導入以前

-

紙によるリストピッキングによる運用。

-

上位システム(在庫管理システム等)とのデータ連携は手動で実施。

-

どの作業工程にどれぐらい時間が費やされているか把握できていない。

-

改善活動やマテハン機器の導入効果の測定が行われていない。

-

属人化した業務やシステムがある。

導入後

-

作業効率向上、業務負荷低減

(上位システムとの自動データ連携、紙リスト運用からの脱却、複数倉庫の括管理) -

継続的な業務改善活動の実現(現場作業の予実をデータ管理、結果の見える化、KPI管理)

-

属人化の改善(業務運用方法やシステム運用)

こちらの物流センター・倉庫作業の改善事例も読まれています

業務改善を進めるためには現状を把握することが必要です。このサービスは「物流現場のIT化や自動化を検討したい」と考えている企業様向けに、物流・倉庫現場のデータを分析し、改善方針とその改善効果を、簡易的に報告するサービスです。