物流倉庫の改善・導入事例集

タブレットピッキングシステムによる入出庫作業改善

富士電機株式会社 東京工場の自社導入事例。この東京 工場の電子部品ストアにおいて2018年よりWeb対応の倉庫管理システム(タブ レットピッキングシステム)を導入しました。

タブレットを活用したピッキングシステム。RFIDと組み合わせることで、誤取り出しを防止。仕組みで倉庫作業のミスを防止し、作業生産性を改善。標準化することで初心者でも倉庫作業を正確・簡単に。

富士電機株式会社 東京工場

操業から75年(導入時現在)を迎えた東京工場は、研究開発のグローバルマザー拠点であると ともに、社会基盤や産業基盤を支える「監視制御」の分野を中心にシステムの開発、 設計、生産、試験などを行っている、富士電機の基幹工場のひとつです。

ここでは常時3000もの部品の入出庫作業が行われています。工場の基幹となる生産管理シス テムから入出庫予定データを取り込み、作業者のタブレット端末に指示を送信。作業が終了すると、タブレット端末からは、作業実績 データが生産管理システムへ送られます。システム導入前は、入出庫リストや帳票を目視で確認しながらの作業のため、品目の確認ミス や取り違いなどが発生することもあり、それを防止するための作業に時間がかかっていました。

システムを導入することで、入庫時 の検品ミスや出庫時のピッキングミスが大幅に減り、作業効率がアップ。タブレットの使用により、リストや帳票類の紙運用のコスト を大幅に削減しました。特定の担当者に頼ることなく精度の高い作業が可能になり、業務の効率化と標準化を実現しました。

電子部品ストアの課題

電子部品ストアの課題は、「誰でも簡単にピッキング作業できる仕組みづくり」と「ペーパレス化の実現」でした。

ピッキング作業については、ある程度の経験をつむまでは部品知識がないことで部品を探す時間がかかってしまいます。ピッキング業務の経験が長い作業者はピッキングが速く、ミスも少ないですが、このような熟練の作業者を育成するのは容易ではありません。

紙によるピッキング(リストピッキング)については、リストを確認しながらの作業になるため読み間違がおこり、またリアルタイムの作業状況把握なども困難でした。この他、記入内容の確認や誤配送を防ぐため2重チェックなどにも時間をとられてしまうことが問題の一つでした。

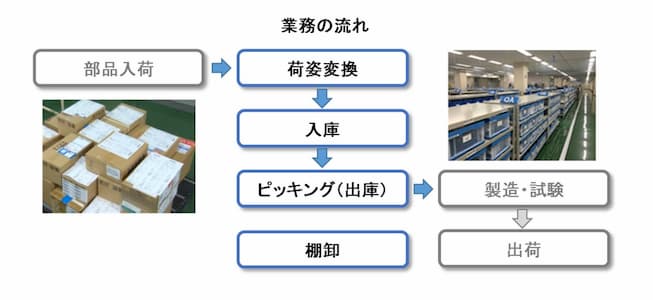

電子部品ストアの業務概要

導入以前の課題

-

ピッキング作業には個人差があり、だれでも簡単に作業できる仕組みが必要

-

生産性向上のためリードタイムを短縮させ、かつ、誤出荷をなくす取り組みが必要

-

ペーパレス化の推進

-

在庫管理精度の向上と見える化

導入後のありたい姿

-

短納期、低コストで導入できるシステムを導入したい。

-

物流業務を標準化し、業務効率・管理精度の向上させたい。

-

入荷検品ミス、誤出荷防止可能な仕組みを作りたい。

-

入荷から出荷までの履歴管理が残せるようにしたい。

タブレットピッキングによる入庫・出庫・棚卸作業

多品種少量生産が求められる昨今、人のスキルに頼った入出庫・棚卸作業には限界があります。倉庫作業において、入庫・出庫・棚卸は重要な作業であり、素早く・正確であることが望ましい一方で、人が作業する以上、作業ミスは発生し、属人化することも考えられます。

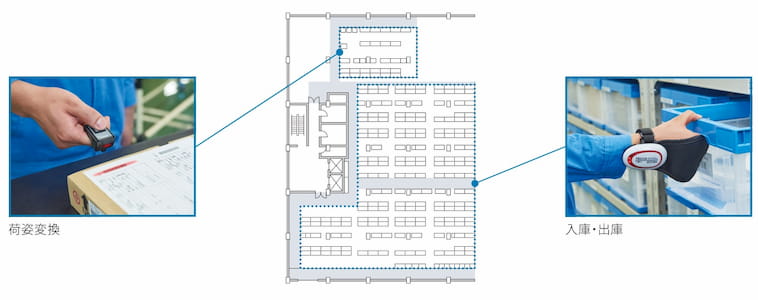

事例ではタブレットピッキングと台車を活用し、倉庫作業の改善を実現しました。タブレットピッキングシステムを導入することによりペーパレス化を実現。また入庫・出庫・棚卸作業を支援する機能とRFIDを活用して、視覚と体感で誤りを気づける仕組みを構築しました。これによりコスト削減と入出庫と棚卸の作業ミスを減らすことを可能にしました。

(1)入荷した部品の荷姿変換(物流加工)を行います。

(2)入荷部品情報はをワイヤレスバーコードスキャナで確認。品目毎の荷姿変換をマニュアル表示し、荷姿を確認しながら作業することが可能です。

(3)荷姿変換後、入庫作業に移ります。タブレット上で部品を選択すると、棚番が表示され、作業者はこの棚まで移動します。

(4)部品の場所を確認し、入庫作業を行います。作業者が身に着けているウェアラブルRFIDスキャナーが入庫ミスを防ぐ役割を持っています。タブレットピッキングシステムではバーコードリーダもしくはRFIDタグが利用できます

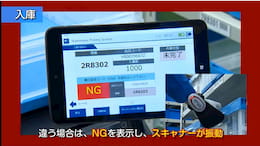

(5)入庫場所が間違っている場合はRFIDスキャナが反応します。タブレット上で「NG」の視覚的表示と、作業者が身に着けているRFIDスキャナが振動し、作業者に体感で知らせる方法で入庫ミスを防ぎます。

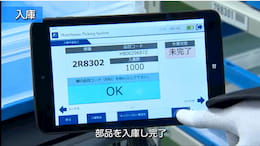

(6)部品の入庫場所が正しい場合はタブレット上に「OK」が表示され、作業を完了することができます。

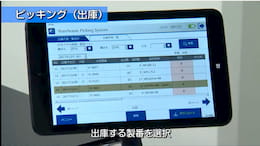

(1)タブレット上で出庫指示を確認することができます。ここでは製番一覧が表示され、出庫部品が表示・確認できます。

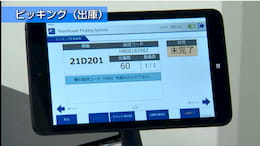

(2)製番・部品を選択すると、タブレット上に棚番と出庫数が確認できます。作業者は表示された棚番へ移動します。

(3)格納場所から出庫指示分の部品を取り出します。入庫時同様に、出庫部品と棚番があっている場合は「OK」が表示され、ラベルが印刷できます。製番毎にラベルをその場で貼ることができるため、ピッキング後一括で作業する場合と比較し、作業時間を短縮することができます。

(4)間違った棚から出庫しようとした場合は入庫時同様にRFIDスキャナが反応し、誤出庫を防止します。タブレット上で「NG」が表示され、作業者のセンサーが振動します。これにより、誤出庫をなくすことができます。

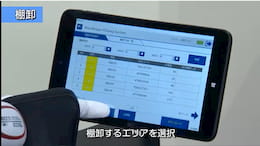

(1)棚卸するエリアをタブレット上で選択し、当該エリアへ移動します

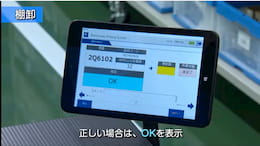

(2)棚卸作業時は入出庫時同様に棚卸場所が正しいかどうがの確認がRFIDにより自動的に行われます。棚卸場所が正しければ、タブレット上に「OK」が表示されます

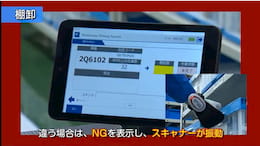

(3)棚卸の場所が間違っている場合は、入出庫時同様にタブレット画面とセンサーによる振動で作業者が誤りに気付けるようになっています。

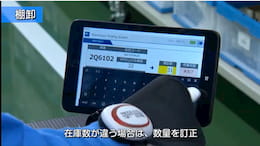

(4)棚卸時に部品の在庫数が異なっている場合はその場で数量を変更することができます。

導入効果:入出庫のミスを大幅に軽減。 業務の効率化と標準化を実現

ピッキング作業では今まで目視だけの確認により生じていたミスが、タブレットとウェアラブル端末の導入により視覚+体感での確認となり正確な作業が可能となりました。

作業効率が飛躍的にアップしただけでなく、部品知識のない作業者でも棚卸 作業が可能になったのも大きなメリットです。

その上、紙のリストが不要となったので、コスト削減にもなりました。更にラベル 発行については、これまで一括発行した後、オーダ毎に仕分けする作業が大きな負担でしたが、出庫作業と連動したことで、 必要なタイミングで印字されるようになり、業務時間の短縮につながっています。

≪効果1≫ ピッキング作業の標準化

-

作業指示はタブレット端末に表示

(タブレット端末は、台車・カートに取付け可能) -

ハンズフリー(両手フリー)で作業効率化

-

品番や棚番変更はRFIDタグ書換えで対応

≪効果2≫ RFID活用で作業ミスの抑止

-

品目や棚番地をRFIDで自動照合

-

通常動作の中で、自動読取り(専用動作なし)

-

指示と違う動作は振動(バイブレーション)とLEDで通知

-

誤出庫の二重チェック(自動照合OK時のみ、「現品票」自動印刷)

≪効果3≫ タブレット端末の活用

-

作業指示や一覧表は画面表示

-

作業の標準化と効率化

(紙の印刷、揃える、探すなどの手間が無くなった) -

紙(帳票)コストの削減

導入事例の動画

当社東京工場の導入事例です。タブレットピッキングシステムを導入することで、「作業工数の削減」「作業ミスの防止」「紙運用コストの削減」を実現しました。実際に電子部品ストアで利用している映像をご覧頂けます(音声なし)。

倉庫作業の業務改善に活用されるIoT

インターネット端末(スマートフォン・タブレット等)やIoT化が進展したことから、企業の業務でもさまざまなインターネット端末やIoTを活用した業務改善や生産性向上にむけた取り組みが進んでいます。

総務省「ICT利活用と社会的課題解決に関する調査研究」(平成29年)によると、企業におけるICT端末の導入は進んでおり、パソコンは87.1%、スマートフォンは56.9%、タブレットは34.6%の企業が導入しており、業務への活用・応用は今後も進んでいくと考えられています。

また、IoTやAI(人工知能)の活用が普及段階へ進みつつあり、「生産性の向上」「コスト削減」「人手不足の解消や補完」といった効果が期待されています(出所:働き方改革・生産性向上に関する調査)。

総務省「平成30年通信利用動向調査」 IoTやAI等のシステム・サービスを導入した導入効果に関するアンケート調査によると、導入した企業の73.3%が「非常に効果があった又はある程度効果があった」と回答しています。具体的には、「監視カメラ」「センサー」「セキュリティ機器」「非接触ICカード」「スマートメータ・エネルギーマネジメントシステム」「産業用ロボット」「電子タグ(RFID)」などが挙げられています。

物流センターや物流倉庫の場合は、例えば従来紙を使って行っていた確認作業をペーパレス化したり、無線センサーを利用して作業を簡単化する等に活用することが可能です。

ペーパレス化を進めることで、倉庫現場のデータを見える化したり、2重・3重のチェック体制を減らすことができます。人が確認する作業をテクノロジーで補うことで、人為的なミスを最小化することができます。結果として、これらを積み上げていくことで物流コストを抑えられるというメリットにつながります。

ここでは電子部品ストアの倉庫作業の改善事例をご紹介いたしました。弊社ではIoTを活用した様々な業務改善・生産性向上に向けた取り組みを行っています。

業務改善を進めるためには現状を把握することが必要です。このサービスは「物流現場のIT化や自動化を検討したい」と考えている企業様向けに、物流・倉庫現場のデータを分析し、改善方針とその改善効果を、簡易的に報告するサービスです。