物流倉庫の改善・導入事例集

デジタルピッキングシステムによる出荷仕分けの効率化

デジタルピッキングシステムによる出荷仕分けの効率化

株式会社富士達様は焼肉チェーン店「七輪焼肉安安」、チャーハン専門店「Mr.チャーハン」など、160店舗以上の外食チェーンを展開している。

事業の急成長とともに店舗数が増加していく中、全国の店舗に食材を配送する物流センターに、富士電機の物流センター向け ソリューション「デジタルピッキングシステム(DAS/DPS)」(以下、DAS)を2019年7月に導入、 紙のリストで行っていた仕分け作業をデジタル化することで倉庫内業務の効率化を実現した。(株式会社富士達 物流センター 主任 折付 直紀 氏(左)東扇島加工センター 課長 村上 均 氏(右))

リストピッキングは紙を使うためピッキングミスがなかなか減らせません。表示器を使うことで、仕分け・ピッキングミスを減らすことができ、生産性を向上・かかる人員も削減できます。種まき式・摘み取り式に対応。

紙ベースのピッキング作業がもたらす弊害

富士達がチェーン展開する全国の店舗を支えているのが、川崎市にある同社の物流/加工センターである。物流センターには、仕入れた肉や野菜、自社工場の生産ラインや併設 する加工センターで自社加工した食材が集まり、各店舗からの発注に応じて食材を配送している。毎日約100店舗に配送する必要があり、従業員が店舗ごとに発注食材を手作業で仕分けしていく。

「物流センターの荷捌き場には各店舗向けのコンテナが並べられていて、食材ごとにそれぞれのコンテナに仕分けしていきます。 以前は、担当者が紙のリストを見ながら食材を店舗のコンテナに入れ、終わった食材はペンで消してつぶしていくという方法をとっていました。ただ、紙のリストを見ながらの作業だと、どうしても間違いも多くなります」

と物流センター主任の折付直紀氏は従来の問題点を語る。

「ミスが発生して最も問題となるのは、店に商品が届かなくなってしまうことです。本来入れるべき食材を別のコンテナに入れてしまっても、トータルで数は合ってしまい誰も気付けないので、ここで食い止めねばなりません」(折付氏)

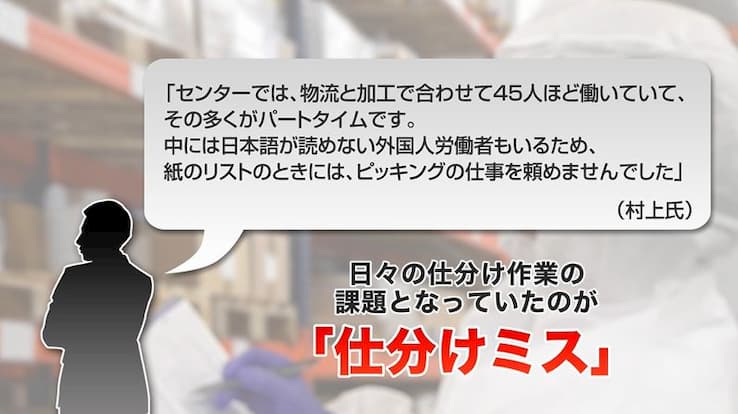

また、東扇島加工センター課長の村上均氏は、別の問題点を指摘する。

「センターでは、物流と加工で合わせて45人ほど働いていて、その多くがパートタイムです。中には日本語が読めない外国人労働者もいるため、紙のリストのときには、ピッキングの仕事を頼めませんでした」(村上氏)

こういった問題を抱える中で、センターではこれまでも生産性向上に向け様々な工夫をしてきた。通常の仕分け方式は、各コンテナに配って回る「種まき方式」だが、1店舗ごとに発注された食材を集めて回る「摘み取り方式」を試したり、リストを読む人と食材をピッキングする人の2人体制だったオペレーションを1人体制に変えてみたりしたが、手間やミスが増えてうまくいかなかった。

「根本的に紙のリストがないとできませんでした。いろいろ試みてみましたが、結局『紙のリスト』がネックになっていたのです」(村上氏)

色と数字を見ながらスピーディに仕分け

こうした中で同社は、富士電機のDASに注目。無線指示式のデジタル表示器による5色のランプとボタンで表示する仕組みを見て、

「これを使えば、のリストが必要なくなると直感しました。光と数字を見るだけなので、誰でも仕分けできます。紙のリストで手間がかかっていたことが、かなりシンプルになると思いました」

と折付氏は話す。

デジタル表示機は無線式と有線式の2種類があります。この事例のように架台に取り付ける場合は、無線式を利用します。無線式を利用することで、仕分け作業があるときだけ架台を展開すればよくなるため、倉庫スペースを有効に使うことができます。

この方式のメリットは、導入後も作業現場の改善活動が継続できることです。例えば、カゴ車やコンテナ配置を変えてみたり、架台配置のレイアウトを変更したり、積み方を変えてみるなどの工夫が可能になります。

他のシステムとも比較したところ、

「全自動の大規模な設備やスマホを活用するシステムはありましたが、仕組みも含めて私たちの規模に最適だったのが富士電機のDASでした」(折付氏)

DASの導入にあたっては倉庫内の仕分けスペースの関係で、全店舗分の工程を2回に分け、ピッキングを2度回すという方法を選択。富士電機の担当者と検討し、システムを生かせるフローを生み出した。

各仕分け担当者がタブレット端末で食材ごとに色を指定すると、当該店舗用コンテナに設置された表示器の指定色のボタンが点灯、このボタンを押すと発注数が表示される仕組みになっている。仕分け担当者は表示された数だけコンテナに食材を入れ、同じボタンを押すとボタンが消灯し1店舗分の作業が終了、これを繰り返していく。

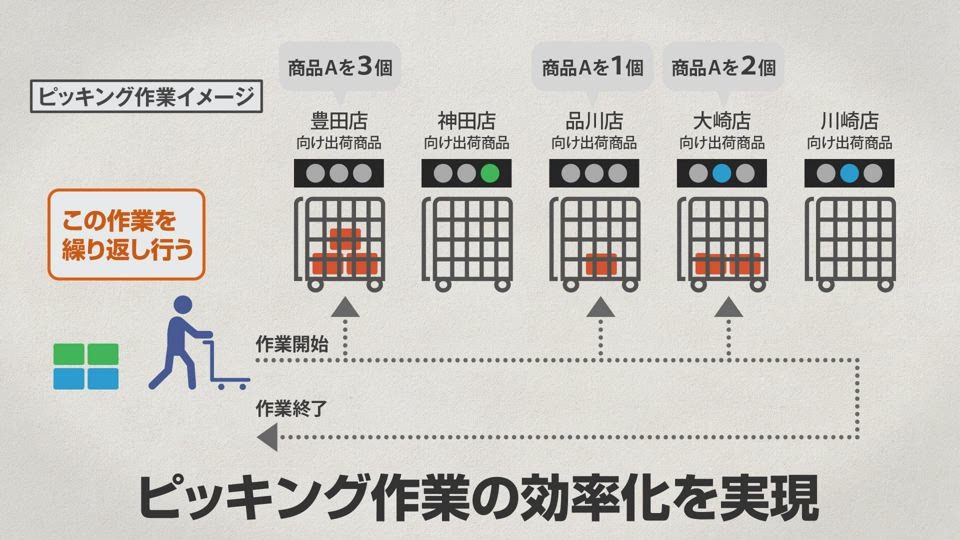

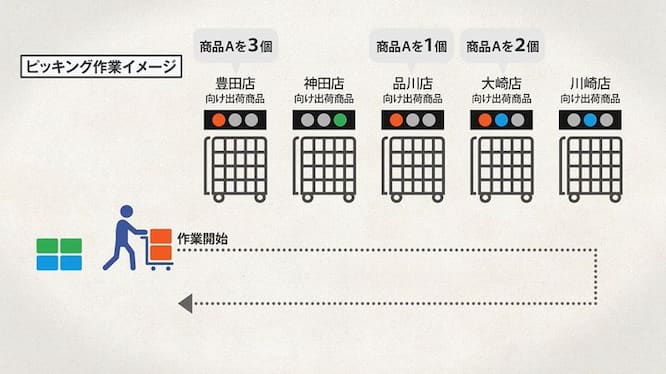

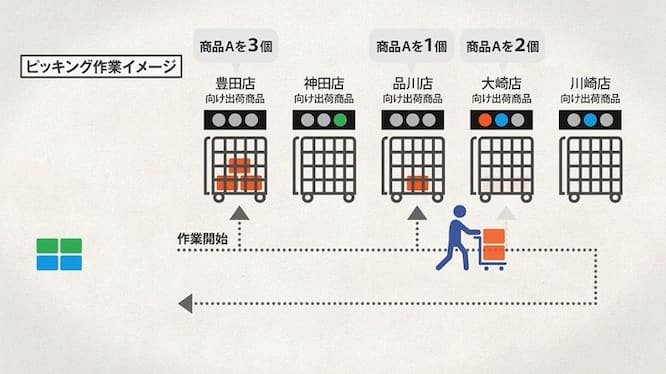

この図はデジタルピッキングシステムを種まき式で利用した場合のイメージです。この事例のように店舗からの注文に合わせて、必要な食材を店舗配送用コンテナに仕分けしていく作業をイメージしています。

スタート地点には作業用タブレット端末が設置してあり、店舗からのオーダー情報との関連付けや、デジタル表示機の制御ができるようになっています。

仕分け担当者がスタート地点にタブレット端末で商品ごとに色を指定すると当核店舗のデジタル表示機のランプが光ります(作業準備)。

例えば”商品A”を種まき式で仕分けする場合、タブレット上で”商品A”とデジタル表示機の”赤”を紐づけておくと、該当するデジタル表示機の”赤のランプボタン”が光ります。

仕分け担当者は商品をその表示機まで運びます。そして、点灯しているボタンを押すと発注数が表示されます(仕分け作業)。

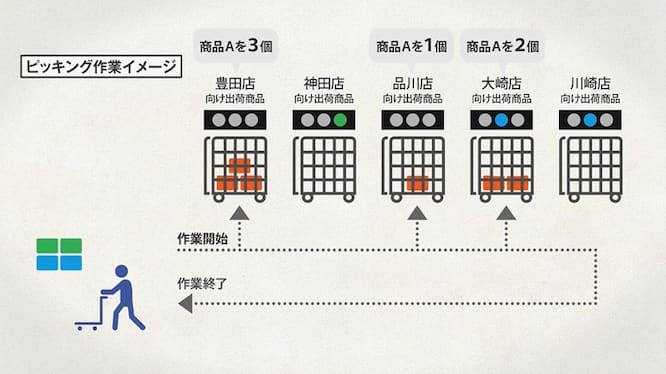

仕分け作業担当者は表示された色のランプが光っている店舗のコンテナに表示された数だけ商品を仕分けします。商品をコンテナに入れた後、 デジタル表示機のボタンを押すとランプが消えます。これで1店舗分の作業が終了したことになります。

仕分け作業担当者は続けて表示された色のランプが光っている店舗のコンテナに移動して、同様の作業を繰り返し行っていきます。

商品の仕分けが終わったら、スタート地点にもどります。続けて仕分け対象の新しい商品に色を指定し、仕分け作業を繰り返します。5色のデジタル表示機の場合は、最大5人まで同時に作業が可能です。

もし”商品があまった・数が合わない”など仕分けミスがあった場合は、再点灯モードで数量と仕分けされた数を目視で確認できます。このため、紙によるピッキングと比較して、確認時間を大幅に短縮することが可能になります。

現在、48個の表示器をキャスター付き架台に設置(1台あたり6個)している。架台は移動ができるため、レイアウトの見直しも容易であり、仕分け作業後に架台を片付ければ、荷捌き場を別の作業にあてることもできる利点がある。

仕分け人員の削減、人材確保にもメリット

「紙のリストを使わないことで仕分けのミスが減りました。また、両手を使えることで身軽になり作業自体が楽になりました。ミスが起きた場合も、再点灯モードで皆が協力して間違いを一気に探せるので、時間をかけずに解決できます」

と折付氏は効果を語る。また村上氏は、人員の削減をメリットとして挙げる。

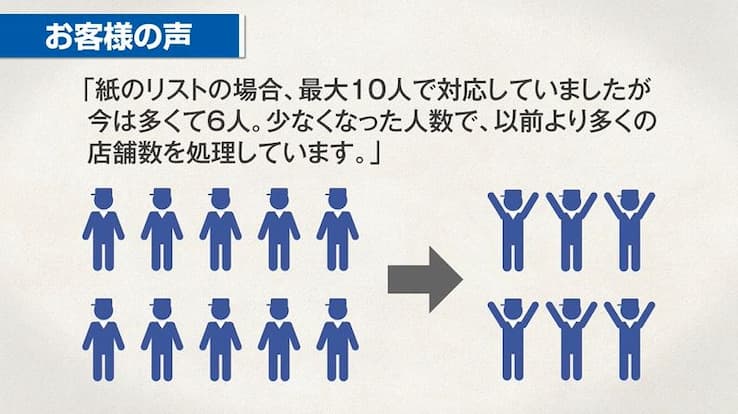

「紙のリストの場合、最大10人で対応していましたが今は多くて6人。少なくなった人数で、以前より多くの店舗数を処理しています。物流業務が早く終わると、加工や翌日の準備などの次の仕事に移れるので、センター全体として大きな効率化につながっています」

と話す。さらに最大の効果だと感じているのが、人材を確保する場合だ。

「このシステムを入れることで、人材採用の募集をかける時に1つの武器になりました。軽度の知的障がいのある人も作業しやすいですし、日本語が読めない外国人労働者もすぐに戦力になります」(村上氏)

物流・倉庫のピッキング作業はパート・アルバイトで不足する労働力を補っている企業は少なくありません。この際課題の一つに上がるのは”ピッキング作業の正確さ”です。

例えば、熟練者であれば似通った商品Aと商品A’の区別がつきますが、ピッキング作業初心者には同じに見えてしまいます。

さらに、紙を使ったピッキング作業の場合、印字された商品リストを間違いなく理解することは簡単ではありません。文字が小さい、英語や漢字の読み間違えなどがあるためです。

仕分け作業の精度を高めるためには教育が必要です。そのためにはマニュアルをつくったり、教育プログラムの準備が必要になります。

熟練した作業者がすべて作業できれるのが理想ですが、必ずしも必要な人材が配置できないのが実際です。

デジタル表示機を活用した場合、紙のピッキングリストがなくなることで商品名を読んで仕分けするという作業がなくなります。

また、ハンディターミナルと比較して作業がシンプルなため、複雑な操作が不要になります。

結果としてピッキング作業の単純化が可能になり、初心者でも熟練者同等の作業ができるようになります。

外食業界は他業界と比較して人手不足が深刻であるといわれているが、折付氏は

「ITによって、どんな人でも使えるようになるし、コストも抑えられる。DASを使ってそれを感じました」

と語る。また村上氏も

「DASへの初期投資は大きいかもしれないが、人件費を削減できることを考えると、かえって安くつきます」

と IT化の効用を語り、今後のさらなるデジタル活用に期待を寄せている。

≪導入効果≫

-

仕分けミスが少なくなり、作業にかかる時間も短縮

-

仕分け作業を簡易化、作業人員を10人から6人に削減

-

初期投資に見合うだけの人件費削減効果

≪もうひとつの導入効果≫

「このシステムを入れることで、人材採用の募集をかける時に1つの武器になりました。軽度の知的障がいのある人も作業しやすいですし、日本語が読めない外国人労働者もすぐに戦力になります」

業務改善を進めるためには現状を把握することが必要です。このサービスは「物流現場のIT化や自動化を検討したい」と考えている企業様向けに、物流・倉庫現場のデータを分析し、改善方針とその改善効果を、簡易的に報告するサービスです。