富士電機製品コラム

MES(製造実行システム)とは?

MES(製造実行システム)とは?ERPとの違いや導入メリットを解説

近年、製造業の生産現場においては、DX(デジタルトランスフォーメーション)を通じた生産性向上、CN(カーボンニュートラル)の実現による脱炭素社会への貢献、顧客ニーズの多様化に応じた多品種少量生産など、さまざまな課題への対応が社内外から求められています。そのような環境の中で、MES(製造実行システム)を導入する動きが拡大しています。製造業に携わる方であれば、一度は耳にしたことがあるキーワードだと思いますが、生産現場でMESがどのような役割を果たしているかご存知でしょうか。また、MESにはどのような機能や種類があるのでしょうか。本記事では、MESに関する詳しい内容や導入メリットについて、ERPとの違いも交えながら、詳しく解説いたしますので、ぜひご覧ください。

MES(製造実行システム)とは?

概要

MESとは、Manufacturing Execution Systemの略語であり、日本語では「製造実行システム」と表現されます。

製造業で一般的に利用される各種システムの中では、製造工程への製造指示や現場作業者の支援、生産実績データの収集や分析、製品の品質管理や生産設備のメンテナンスなど、実際にものづくりが行われる生産現場に最も近い領域で活用されるシステムがMESであると言えます。

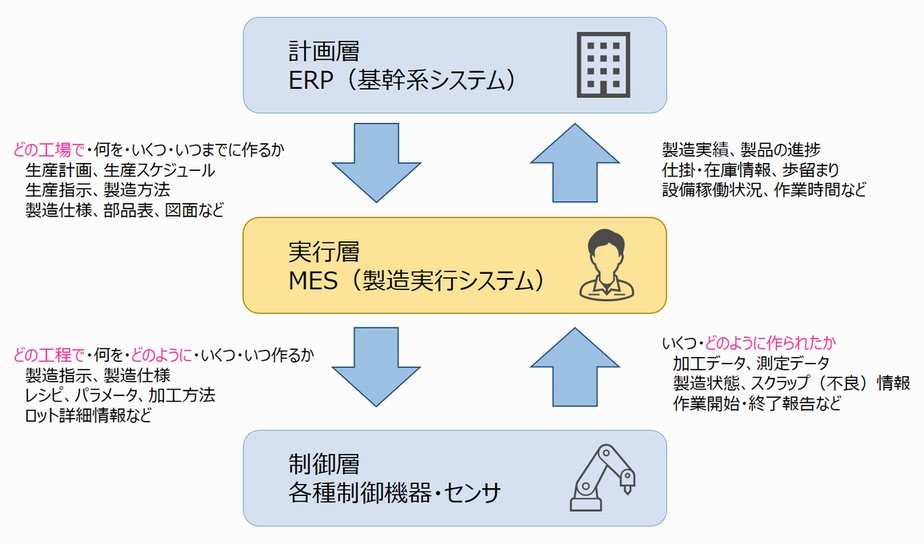

また、企業全体の経営指標や生産計画の管理を担う上位層のITシステムと各工場の生産設備を動作させるための各種制御機器やセンサの中間に位置しており、両者を接続する役割もMESが担っています。

つまり、MESは製造プロセスを可視化し、特定の社員の属人的なスキルに依存することなく、「ヒト」「モノ」「カネ」といった限られた資源を無駄なく活用できるようにするためのシステムと言えます。

目的

MESの概要は上記の通りですが、生産現場では生産設備・作業者・材料が揃えば、ものづくりを進めること自体は可能とも思えます。それでは、どのような目的でMESを導入するのでしょうか。

最も大きな目的は、自社の利益の最大化を図るためです。言うまでもなく、製造業の利益の源泉は工場での生産活動にあります。そのため、各工場では、限られた生産資源の中でどれだけ多くの製品を製造できるか、製造コストの低減と製品品質の維持・向上をどのように両立させるかなど、安定操業と生産性向上を追求する取り組みが継続的に行われています。そのような取り組みは、MESの導入有無を問わずあらゆる生産現場で求められることではありますが、MESを導入することで、正確なデータに基づいた改善活動を立案・実行することが可能となり、その効果も容易に測定することができます。

また、改善活動の成果を生かしつつ、絶えず変化する注文状況や材料の入荷状況、そして生産現場の操業負荷などの諸条件を見極めた上で、最適なものづくりのプロセスを実行するためには、MESを活用した迅速なオペレーションが必要不可欠となります。

まさに、製造業においてMESを導入することが、安定的に利益の創出に直結すると言っても過言ではありません。

ERPとの違い

MESとともにERPという用語が登場することも多くありますが、その違いは何でしょうか。

ERPはEnterprise Resource Planningの略語であり、直訳すると「企業資源計画」となりますが、主に企業内の情報を一元的に管理する基幹系システムを意味します。ERPの機能としては、生産管理以外にも人事管理や財務管理などの機能も含まれるため、企業全体のあらゆる領域に関わるデータが統合的に扱われます。経営者が迅速な経営判断を行うために必要な情報を管理することがERPの主な目的だと言えます。

ERPは計画層に位置するシステムであり、実行層のMESとは役割が異なります。例えば、「どれだけの製品をどの工場でいつまでに作るのか」といった計画を策定するのはERPの役割です。MESはその計画を受けて、「どれだけの製品をどの工程でどのように作るのか」といった具体的な製造指示を落とし込み、実際にどのように製品が作られたのかを管理した上で、ERPに生産実績データを渡すというプロセスになります。

つまり、ERPとMESは経営管理と製造実行というそれぞれの管理レベルに応じて機能の役割分担を行っており、それらの組み合わせによって製造業における最適な業務プロセスが形成されることになるのです。

MESにおける11の機能

それでは、MESには具体的にどのような機能が搭載されているのでしょうか。一般的には、米国のMES推進団体であるMESA(Manufacturing Enterprise Solutions Association)が発表した以下の11機能の定義が有名です。

(1)生産資源の配分と監視

…生産設備や作業者などの生産資源を適切に配分して状況を監視する。

(2)作業者管理

…作業者の作業状況を管理して最適な作業を割り当てる。

(3)作業のスケジューリング

…計画層の生産計画を受けて詳細なスケジュールを策定する。

(4)製造指示

…作業スケジュールに基づいて製造指示や変更指示を行う。

(5)プロセス管理

…生産状況を監視して異常発生時の作業者の対応を支援する。

(6)データ収集

…生産設備の稼働状況や作業者の作業状況のデータを収集する。

(7)実績の分析

…蓄積した生産実績データから生産状況の良し悪しを分析する。

(8)設備の保守・保全管理

…生産設備の保守・保全活動の計画・実行を管理する。

(9)製品品質管理

…製品品質データを収集して品質異常の有無を管理する。

(10)製品の追跡と製品体系の管理

…生産途中の仕掛品の追跡管理や次工程の管理を行う。

(11)仕様・文書管理

…製品仕様書や作業手順書などの生産に必要な文書を管理する。

必ずしも11種類全ての機能を網羅したMESを導入する必要はありませんが、自社の状況に応じて、導入が必要なMESの機能を検討するための有力な指標として活用することができるでしょう。

MESの種類

オンプレミス型

ベンダーからの提供形態に応じて、MESにも種類があります。一つは従来から主流となっているオンプレミス型のMESです。

オンプレミス型のMESの場合は、MESの構築に必要となるサーバなどのハードウェアや各種ソフトウェアはユーザ自身で所有することとなります。個別のサーバにMESを構築するため、ユーザ毎のニーズ応じたカスタマイズも容易です。

しかし、バージョンアップ対応なども個別に行う必要があり、システム運用の人員や保守コストを割く必要もあります。機器を所有することになるため、イニシャルコストも比較的高額となる場合が多いです。

クラウド型

対してクラウド型のMESでは、ベンダーが所有するサーバにインストールされたシステムを利用することになります。自社でサーバ導入をしないため、イニシャルコストを安く済ませることができ、常に最新のバージョンを利用することができるなどのメリットがあります。

ただし、カスタマイズの柔軟性は低い場合が多く、求める仕様と乖離があっても、既定のサービスパッケージの中から選択しなければならないこともあります。また、セキュリティ対策はベンダーに依存する部分が大きいため、情報漏洩などのセキュリティ面のリスクなどを懸念するユーザも見受けられます。

加えて、サブスク型のMESでは利用期間に応じた定額課金制の場合が多いため、トータルコストでの優劣は想定される利用シーンも踏まえてよく検討する必要があると言えます。自社に最適なMESを導入するためにも、それぞれのメリット・デメリットを比較した上で、求める要件に適合したMESを導入することが重要です。

MESを導入する4つのメリット

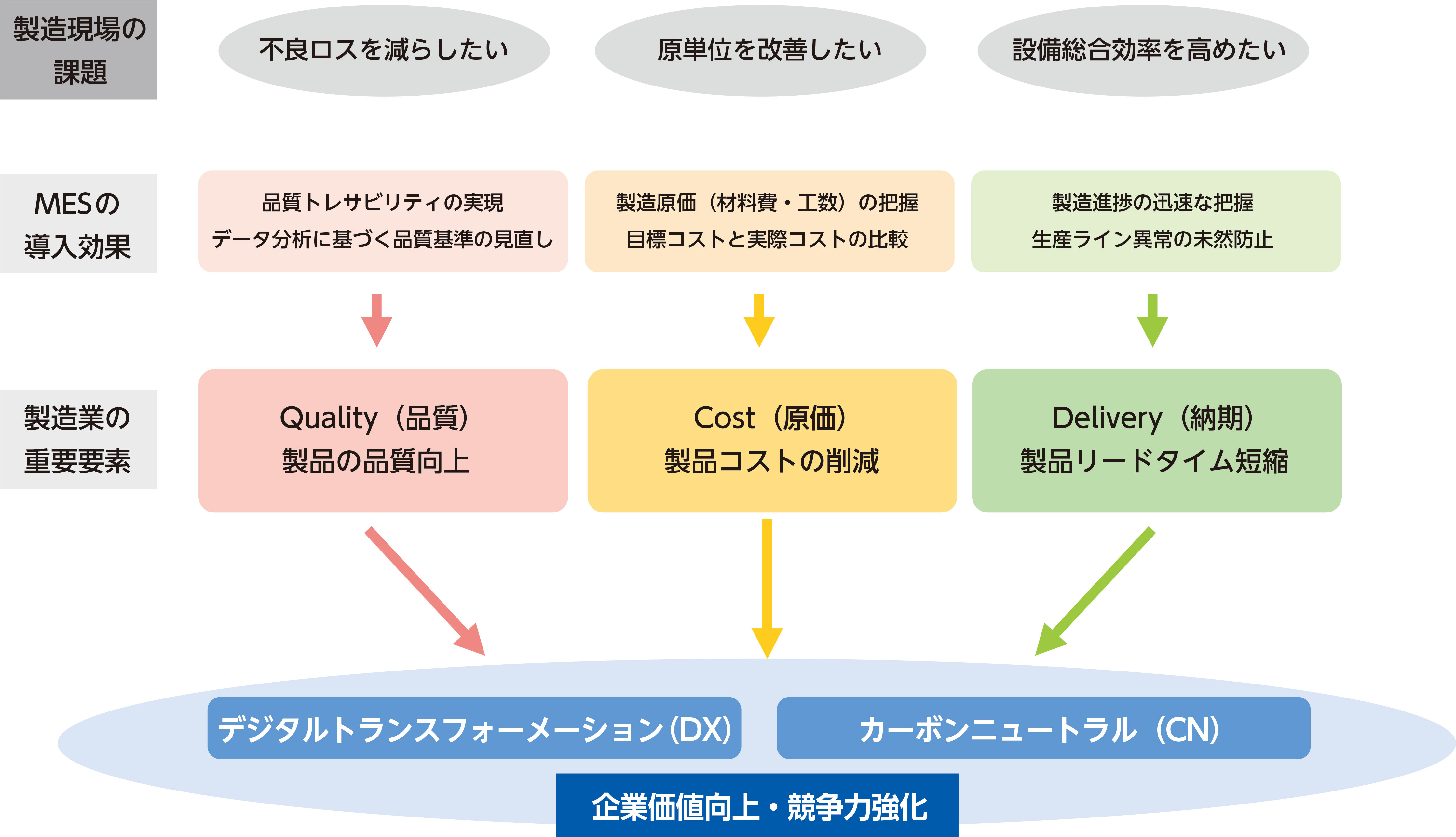

製品品質の向上

MESを導入することは、製造業において欠かすことのできない要素であるQCD(品質・コスト・納期)の改善につながります。

特に製品品質の維持・向上は製造業にとって最も重要な要素と言えます。不良品の発生はユーザからのクレームにつながり、場合によってはブランドイメージ全体が損なわれてしまう場合もありますが、MESを導入することで、そのような不良品の市場流出を未然に防止したり、万が一のトラブル発生時に適切な対応を実行したりすることができます。

製品毎の製造履歴や検査測定結果をMESのデータベースで管理することによって、不良品の流出防止やトラブル発生時の追跡が容易となります。また、不良発生の可能性がある製品の範囲を絞り込んで特定することができるため、必要以上のロスが生じません。さらに、蓄積されたデータの分析により、製品品質の維持・向上を図るための規定値の見直しを行うこともできます。

製造コストの削減

工場がより多くの利益を生み出すためには、製造コストの削減が必要ですが、そのためにはまずは工場で発生しているロスを把握する必要があります。MESを通じて、設備毎の稼働率や設備トラブルの発生状況を一元的に把握することで、非効率的な生産状態となっている工程を見える化します。今まで見過ごされていたロスがデータによって示されることによって、各種ロスの削減を通じた製造コストの削減につながります。

また、MESで蓄積されたデータから、実際に製品を1個作るのに必要となっている材料費や工数が把握できるため、正確な原価を導き出すことができます。当初の目標コストと実際のコストとの乖離状況を把握することで、原価低減に効果的な項目を洗い出すことができます。

納期の短縮

ユーザの満足度を向上させるためには、より短い期間で製品を提供する体制の構築が必要です。MESの導入は製品リードタイムの短縮にも効果を発揮します。

MESを通じて、材料の集約状況や製品在庫の保管状況を管理することで、適切なタイミングで製造指示を出すことができます。また、明確な製造指示が作業者に迅速に伝わることで、次ロットの生産に向けた段取りも早めに行うことができます。製造の進捗状況と注文状況の変動に応じた納期管理も容易となります。

部門間の連携が容易

QCDの改善に加えて、MESを導入することで異なる部門間での連携が容易となるというメリットがあります。

製造現場の作業者と生産技術・保全・工務・購買などの関連部門との間の共通のプラットフォームとしてMESを活用することで、部門のロケーションに関わらず正確な情報を共有することができます。また、突発的な計画変更が生じた場合の指示伝達も迅速に行うことができます。

まとめ

製造業において、自社の優位性を維持し続けていくためには、ユーザのニーズや外部環境の変化に合わせた柔軟な生産体制・生産管理システムの構築が求められており、MESの導入は必要不可欠な取り組みとなっています。また、導入から数十年が経過しており、レガシーシステムとなってしまったMESの更新に迫られているような会社も見受けられます。

富士電機では、20年以上に渡るMESの導入実績が豊富にございます。業種を問わず、お客様のご要望に応じた最適なMESソリューションのご提案が可能ですので、ぜひご相談ください。