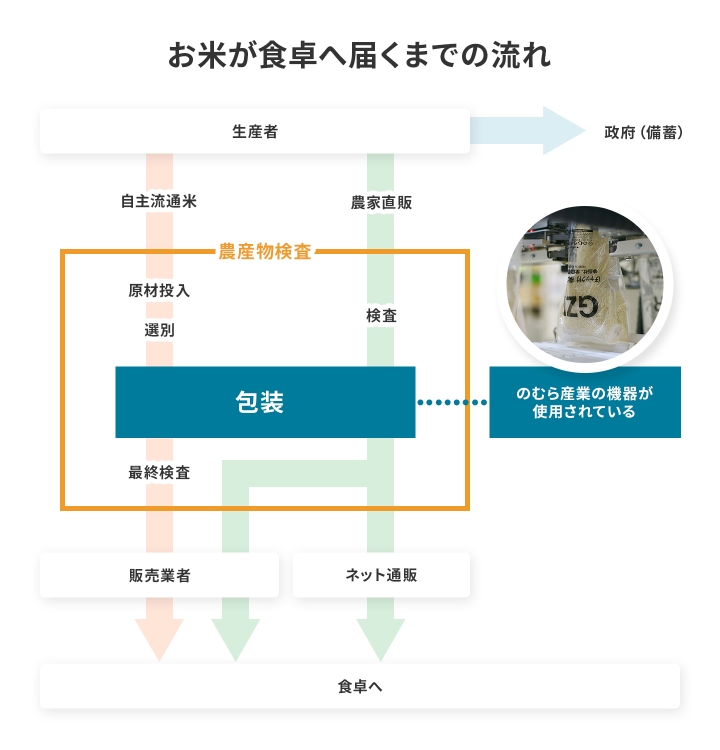

わたしたちが普段当たり前のように買って食べているお米。

その製造過程の中で欠かせない存在のメーカがあります。

お米を中心に包装資材と包装機械を両方つくる、のむら産業。

お客様の希望が多様化する中で、

さまざまなお客様の想いを叶え続けています。

その取り組みにはどのような秘密があるのか?

富士電機機器制御の若手社員が迫ります。

-

五十嵐 博之 様のむら産業株式会社

機械部 機械設計課 課長代理 -

小島 雅之 様のむら産業株式会社

機械部 機械設計課 -

菊地 晴樹 様のむら産業株式会社

機械部 機械設計課 -

清川 悦男 様のむら産業株式会社

代表取締役社長 -

花田 愛莉 富士電機機器制御株式会社

営業統括部 営業推進部

記事中の部署および役職名は取材当時のものとなっております。

のむら産業株式会社…以下のむら。富士電機機器制御…以下FCS。

想像以上にユニークな米袋の世界!

包装資材と包装機械の二刀流メーカ。

FCS 花田:はじめに、のむら産業様がどのような会社か、どんなものを製造されているかお伺いできますでしょうか。

のむら五十嵐:はい。私たちは主にお米の包装資材の企画・販売からはじまり、現在は包装資材だけでなく包装機械も自ら製造しています。

FCS 花田:お米の包装資材というと、よくスーパーとかで購入する時に入っている、数キロの袋のようなイメージでしょうか?

のむら五十嵐:そうですね。一般的にはそのようなお米の袋です。最近ではネット販売も広がっていたりして、いろいろな種類のものがあります。

のむら小島:100g用の小袋とか、チャックで包装するとか、仕様もいろいろ幅広くなってきています。

のむら五十嵐:あとは変わったところでいうと、ノベルティで配るものとかもあるんですよ。結婚式の引き出物にしたり、葬儀の返礼品としてお配りする用途にもお引き合い頂いています。

FCS 花田:面白いですね!ところで包装資材に対するお客様からの要望にはどのようなものがあるのですか?最近の傾向とかトレンドのようなものがあったりするのでしょうか?

のむら小島:コロナ禍の影響もあって、最近は保存期間を長くしてほしいという要望が多いですね。例えば、半年長持ちさせて欲しいというご要望も頂いています。

のむら五十嵐:そういうご要望はスーパーやドラッグストアなどの量販店から来ることが多いです。

FCS 花田:なるほど。あと、昨今では日本人の米離れといった風潮もあると思うのですが、そういった影響はどうですか?

のむら菊地:米の生産量は減っていますし消費量も確かに減っているのですが、先程申し上げたように小袋化とか長期保存といった別のニーズが増えてきているので、包装資材という点においては実はそこまで影響は少なかったりします。

のむら五十嵐:ネット販売が広がったというのも影響が少ない理由の1つだと思います。

のむら清川:ふるさと納税とかでもお米の返礼品があったりするので、いろんなところに需要は広がっていますね。一度契約すれば1年間届くとかね。

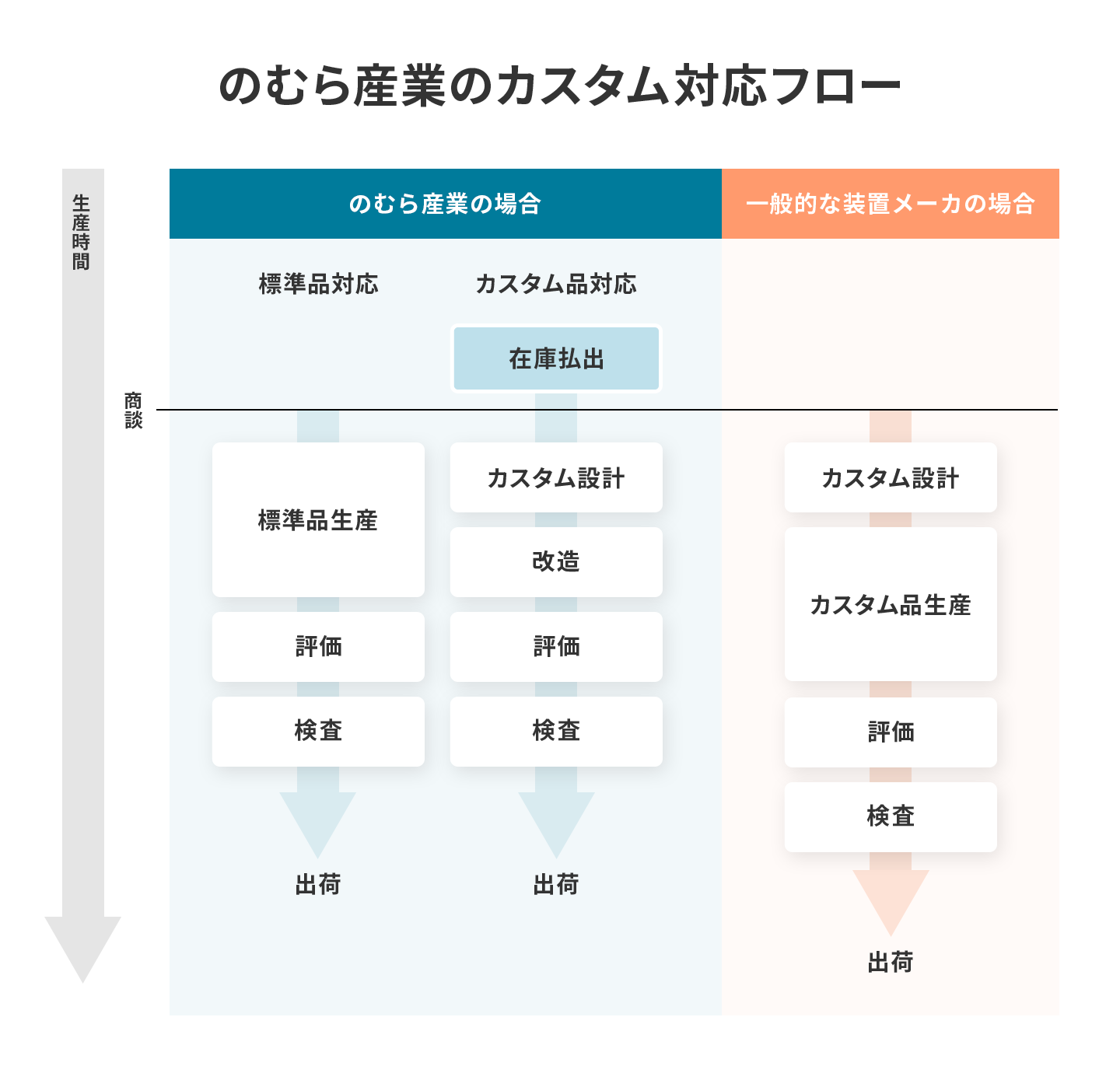

お客様に納品される機械は半数以上がカスタム品!

どんな要望も叶える実現力。

FCS 花田:包装資材だけでなく機械も製造するというのは、最初からそういった事業形態だったのでしょうか?

のむら清川:創業当時からずっと包装資材を企画・販売する会社だったのですが、創業から10年くらいたった後、もっと包装資材の売上をのばすためにということで包装機械自体もつくるようになりました。

のむら五十嵐:おかげさまで米の包装という分野に関してはある程度のシェアをいただいています。でもうちの製品って半数以上が既製品ではなく仕様の要求に合わせて変えていくカスタム品なんですよ。

FCS 花田:カスタム品が半数以上というのは驚きです。

のむら小島:機械も一緒につくっているので、包装資材から包装機械の改造まで手がけてできるというところに強みを感じていただいているのかもしれません。わたしたち自身も、お客様の想いを叶えるということにこだわりを持っていますし。

FCS 花田:お客様の想いに応えてカスタム品に改造するということは、オプション品を増やしていくということだと思うのですが、それってすごく大変な作業なのではないですか?どのような体制でモノつくりを行われているのでしょうか。

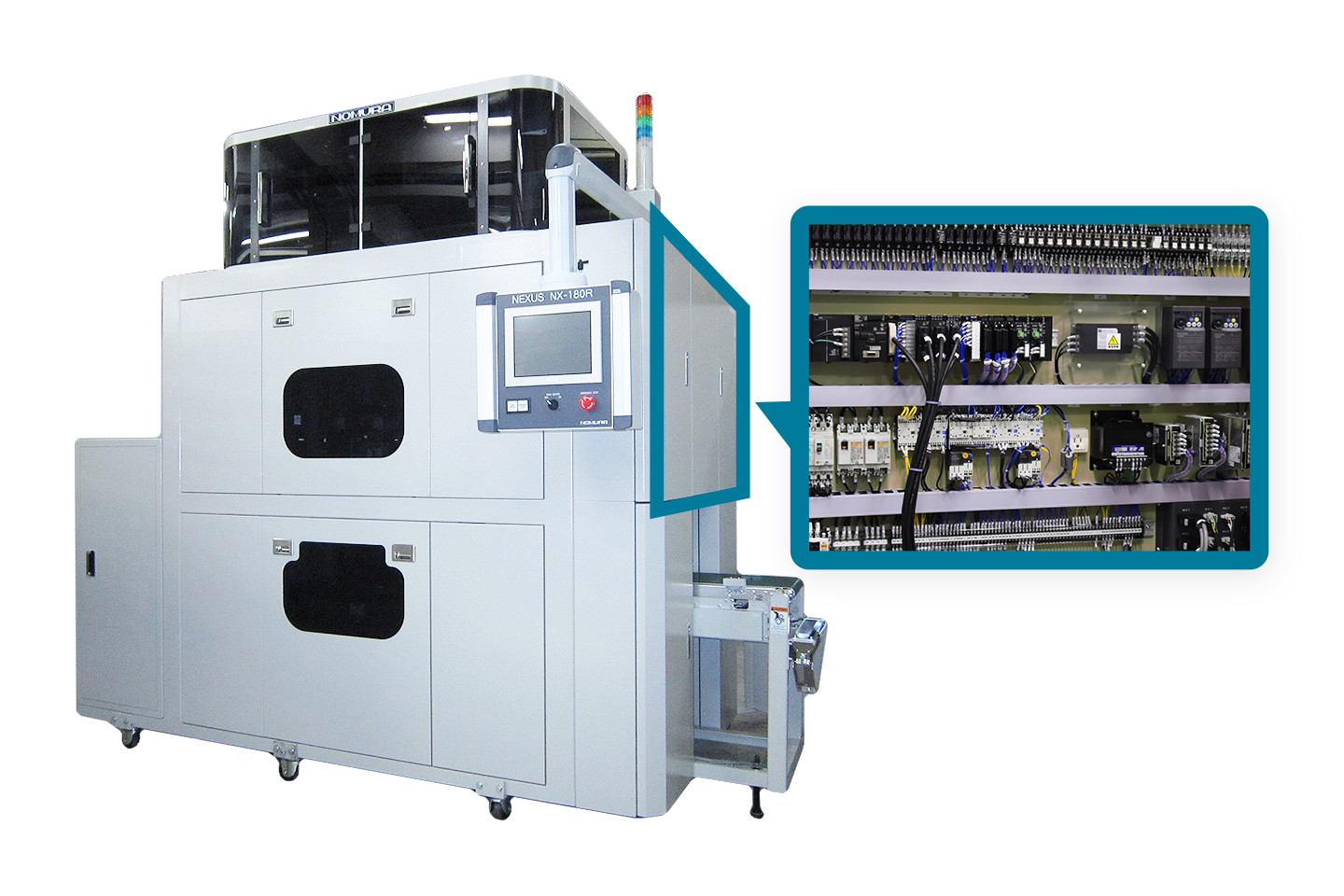

のむら五十嵐:弊社では機械と制御盤の設計は自分たちで行うのですが、組み立て作業は協力会社に依頼して製作していただくという形を取っています。

FCS 花田:標準品を納品してもらって、それを改造してお客様へ届けるという感じですか?

のむら五十嵐:そうですね。

FCS 花田:なぜそのような体制を取られているのでしょうか。失礼ながら、同じメーカとしては、一般的に手間が掛かってしまうことで納期やコストパフォーマンスでマイナスとなってしまうのではと気になります。

のむら五十嵐:現場で打合せを重ねて仕様を決めるのですが、いざ現場に納入すると、新たな要望が出たり、手直しをする機会も多いんです。そのため一度標準品で納入した上で、改造を行った方が、手戻りが少なく、顧客満足度が高いという結論に至りました。

FCS 花田:なるほど!改造には高い技術力や現場での判断力も求められると思うのですが、どのように実現されているんですか?

のむら小島:基本的には、泥臭いのですが、お米など袋詰めするもののサンプルをいただいて、改造してテストして修正してのトライ&エラーですね。その繰り返しです。

のむら菊地:一回でうまくいくなんてことはまずないですね。

のむら五十嵐:機械の出荷前にもお客様の包装評価だけで1~2ヶ月費やしますし、それで出荷しても納入先でエラーが出たりするんですよ。

FCS 花田:そういうケースもあるんですね!もう少し詳しくお伺いしてもいいですか?

のむら小島:もちろんこちらである程度の想定をしてテストをするのですが、いざ納入という段階になって、現場で動かしてみた時に他のラインとスピードに差がありタイミングが噛み合わないとか、お米の温度によって流れてくる速さが違うとか、そういうことで調整が必要になるケースは少なくないんですよ。

のむら菊地:それから、結構電気のトラブルもありますね。プログラムで管理している部分も多いので、どれかひとつに不具合があるとか、粉塵が付着してセンサーがずっとオンになっているとか。お客様の方で装置設定の数値を変えてしまってということもあります。

FCS 花田:そのようなときにはどのような対応をされるのですか?

のむら五十嵐:納入先の現場に出向いて、調整を行います。現場に行かずとも、アフターサービスで変更すべき仕様をお伝えしてなんとかなる場合もありますが、無理そうなら実際にお伺いする形でご対応させていただくこともあります。

のむら菊地:以前、お米に似た形状の健康食品製造での包装機械のご依頼を受けた際、機械内で粉塵が舞うため包装資材の封止部分に粉塵が付着し、包装がうまくいかないという問題が発生して、解決するのにものすごく苦労しましたね。

のむら五十嵐:確かに、その時は資材も機械も改良して、結局一年くらい開発に時間かけました。

FCS 花田:ものすごい苦労が伺えます。やはりそうしたお客様に寄り添いきった(お客様ファーストの)モノつくりというのは御社の強みなのでしょうか?

のむら五十嵐:そうですね。基本的には営業が要望を持ってきて、設計者がその内容を加味して開発するのですが、特に電気担当は現場に行くことも多いので、現場の環境など、お客様の情報を蓄積しているんですよ。

のむら小島:現場の環境とか機器の構成を見ることが多くて、実際そこで現場調整をしたりもするので、そういう知見は開発する上でもいい影響がありますね。

FCS 花田:正直な話、「さすがにこれは無理」といったものはないですか?

のむら小島:営業の方がとってきたものは基本的になんとかするようにしているのであまりないですね。

FCS 花田:そう言い切れるのってすごいですね。また実際になんとかしてしまうというのも驚きです。ケースバイケースで改造するのって、コストがかかるイメージなのですが、コストを抑える工夫等はありますか?

のむら五十嵐:改造の度に実験していると時間がかかってしまうので、最初にある程度考えられるオプションを作っておくということはしています。

昔は設計した人しかわからなかったんですが、最近のものはオプションの詳細をデータとして残したりすることで社内共有できるような工夫していますね。私が入社した当初は設計者しか知らないオプション品というのもありました(笑)。

のむら小島:昔はそういうのがおろそかでとにかく個別最適だったんですが、いまはそういうのを営業の方が交通整理して伝えてくれています。

FCS 花田:お話を伺い、五十嵐さんはじめ皆さんが苦労されていたのが、伝わってきました。

のむら五十嵐:なんというか・・・先輩がなにも残してくれなかったのが嫌で(笑)。

効率化を求めて採用したねじなし品。

より開発に時間を掛け、お客様の想いを形にするために。

FCS 花田:改造が多いと、それだけ作業工数も多かったりするのでしょうか?

のむら小島:それはありますね。お客様の要求を叶えるために部品を追加したり、外したりするので、自社内での作業時間もおのずと増えてしまいます。

のむら五十嵐:先ほど申し上げた、標準品の製造を外部委託にすることで作業効率が実現していますが、自社内の作業においても効率化できるところはしたいという課題意識もあります。

FCS 花田:その取り組みの1つがねじなし品の採用でしょうか?

のむら五十嵐:そうですね。きっかけはメーカさんからご案内でした。盤メーカの方や端子台のメーカの方、それから営業の方などからたびたび紹介されていました。

FCS 花田:実際採用されていかがでしたか?

のむら五十嵐:実際につかってみたらねじを使うより時間が短縮できました。作業スピードは体感3分の1くらい速くなったんじゃないでしょうか。

のむら小島:増し締め等の作業が不要なのがいいですね。作業の簡単さも導入の決め手になりました。

FCS 花田:採用いただき、ご満足いただいているようで安心しました。ちなみにどういった作業が楽になりましたか?

のむら五十嵐:そうですね、例えば、工場出荷時に増し締めチェックしていたんですが、運搬時や納入時にねじの緩みがあって動かないこともありました。ねじなし品を導入してからお客様のところに行ったらねじが緩んでいて電気が入らないとか、そういうことは無くなりましたね。

のむら清川:出荷時に動いていて現場で動かないというのは、だいたいねじの緩みだよね。

のむら五十嵐:お客様への最初の印象って大事なので、納入先で試運転するときに動かないというのは本当に避けたいですね。お客様からすれば安い機械でもないし、動いて当たり前ですし。

FCS 花田:機械における割合としては、現在はどのくらいねじなし品を採用されていますか?

のむら五十嵐:7〜8割くらいだと思います。国内外のメーカのねじなし品をつかってみましたが、挿し込みに力が必要だったりしたので、富士電機機器制御のものは挿しやすく取り扱いやすい印象でした。

FCS 花田:ありがとうございます。性能面の他、そういった作業のしやすさにもこだわりを持っています。

のむら小島:簡単だという一時的なメリットももちろんですが、作業工数が減ったので、その分特殊なプログラムを組んだり、オプションの改造に関して本来取り組みたい領域によりフォーカスできたというところにも効果を感じます。

目標は、米以外の事業を3割に拡大。

100%ねじなし品という未来にも期待。

FCS 花田:逆にねじなし品に求めることってありますか?

のむら菊地:ベテランの方だと、少し挿し込み口が見えにくいというようなことはたまにあるみたいです。

のむら小島:あと圧着工具がないとよくいわれますね。それに関しては買っていただくしかないんですけど、あとは自社の工具を貸したり。

のむら五十嵐:今後、制御機器に関してはすべてねじなし品にもできるとは思うのですが、一次側の接続は弊社では行わないという兼ね合いもあって難しかったりもします。外部業者との兼ね合いもあるので難しいですがメーカ同士が声かけあっていただけるとうれしいなと思います。あとは、ワンタッチで接続して済むようなものとかそういうのができるとうれしいですね。

のむら小島:富士電機機器制御のねじなし品は本当に使いやすいので、もっと認知が広がるといいですよね。そうすると専用工具も広がったりして。

FCS 花田:今後の御社のビジネス展開について教えてください。

のむら五十嵐:お米以外の受注もいくつかあって、そういったところに販路を広げていきたいなと思っているんです。ペット用のトイレ砂とか。あとは大豆ミート用の豆とかもお声をいただいています。

のむら清川:現在は米以外の受注は全体の3%といったところなのですが、今後は、米以外の受注が3割というところまで持っていきたいですね。

FCS 花田:御社の包装資材と機械製造における技術力と実現力を必要としている工場さんはまだまだありそうですね。わたしたちも部品メーカという立場から今後も貢献できたらと思います。本日はありがとうございました。

取材を終えて

カスタム品が約半数以上を占めると聞いた時は、なぜこんなにも比率が高いのだろうと疑問に思いましたが、その背景には「お客様の要望を全て叶える」というのむら産業様のモノつくりに対する強い思いがあることを知り、とても印象的でした。

多岐に渡るお客様の要望に応えようと、開発から試作、検証まで何度も修正を繰り返したり、現場での調整を行ったり、背景には多くの企業努力があるのだと感じました。

今回採用していただいたF-QuiQが作業性の向上だけでなく、カスタム品の開発により時間を割くことができたと聞き嬉しく思いました。

わたしたちもお客様の声に耳を傾け、真摯にモノつくりに向き合っていきたいと思います。

- 今回の取材にご協力いただいた企業様 -