ソリューション・事例

操業・稼働・エネルギーの見える化

大田原工場の課題とは

富士電機の大田原工場は、受配電機器のライン生産を行っています。大田原工場では、IoTを活用した先進的なものづくりにチャレンジしています。その中でも、生産性をいかに向上するかが課題となっていました。

総合的な対策で、生産性を 5%向上

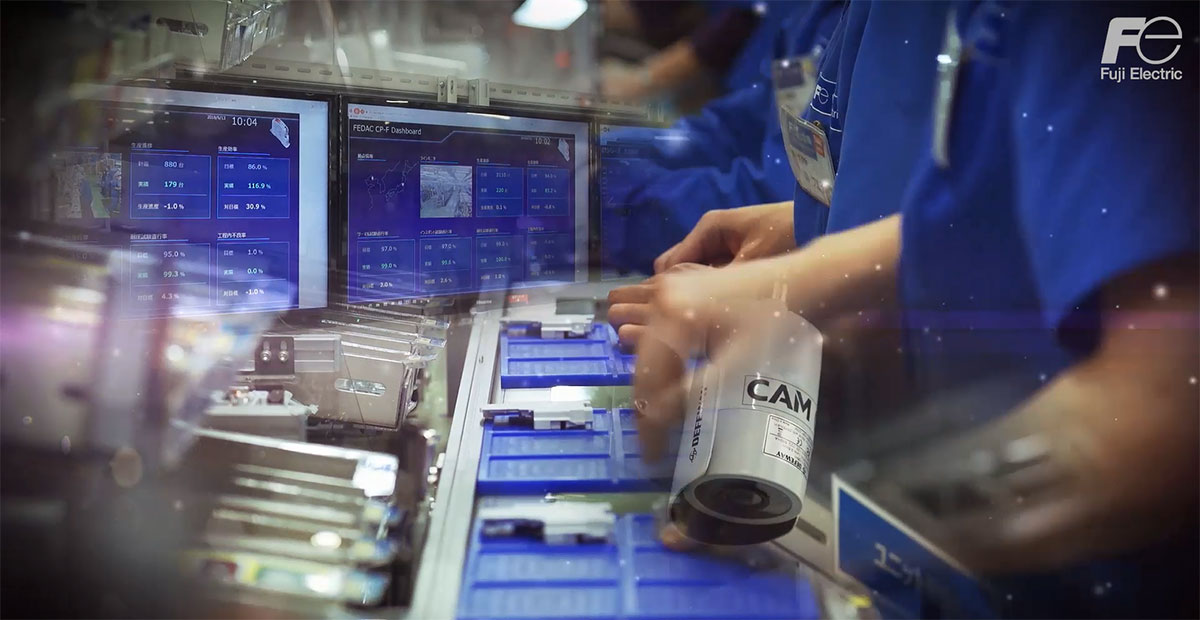

品質や生産進捗、稼働率およびエネルギーといった「QCD」をリアルタイムで見える化するダッシュボードを導入し、現場で発生した問題を迅速に対策することで生産性向上に繋げています。

ダッシュボードは、全体最適化をはかるために生産ラインや工場全体の生産情報、工場の日々の経営情報まで、あらゆる情報を一元化して見える化するシステムです。

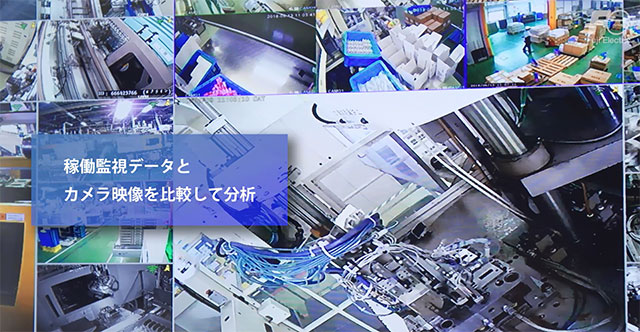

当工場のダッシュボードには、工場内に取り付けられたカメラのライブ映像、エネルギー使用状況、生産状況、品質の情報が載っています。横串でデータを見ますと、生産状況が落ちているなかで、品質の直行率が落ちているなど因果関係が分かります。

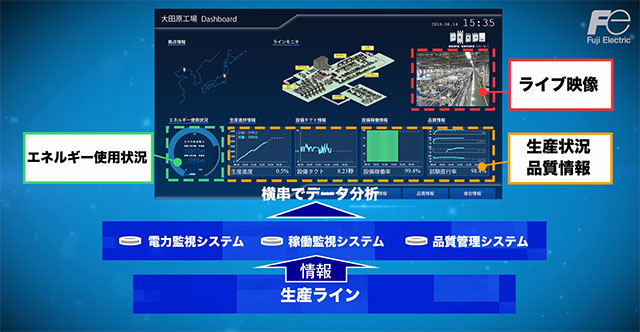

「稼働監視システム」の導入により、データから生産タクトタイムのバラつきを見ることができます。

しかし、バラつきの原因を特定することは、なかなか難しいものがありました。そこで、監視カメラの映像と稼働監視データの分析をして、原因の特定を行っています。

例えば、カバーのネジを締める工程では、ネジを供給する設備で詰まりが出ているということが、監視カメラによって特定することができました。

このように、様々な対策によって、生産性の5%向上を実現しました。

海外拠点への展開で、グローバルに改善

大田原工場は姉妹工場として、中国に拠点があります。その海外拠点にもダッシュボードを設置しています。どんな自動化設備を入れているのかなど、相互に情報交換する場も設けながら、チームワークが工場間でできるようになりました。

このように大田原工場では、ダッシュボードを導入することによって、継続して改善を図り、より良い製品をジャストインタイムでお客様にお届けしています。