ソリューション・事例

環境負荷を低減し、保守性を向上する水力制御技術を開発

左から、技術・プロジェクトリーダー(磯野 与志雄)、制御設計(並木 尚紀)、水車構造設計(増田 大助、鈴木 健一)、水車試験(野村 雅春)

東日本大震災以降、国内ではエネルギーの多様化が進み、再生可能エネルギーの一つである水力発電が注目され、近年は老朽化に伴う大規模な設備更新が盛んに行われている。加えて、環境汚染への懸念、作業者不足や電力系統の安定性を確保といった社会課題を背景に、環境配慮型の発電設備、保守・点検の省人化や故障時の復旧迅速性へのニーズが高まっている。今回はそうしたニーズに対応した富士電機の技術開発を紐解く。

世界初。

環境に配慮した水車制御機構「ハイブリッドサーボシステム」を開発

環境に配慮した水車制御機構「ハイブリッドサーボシステム」を開発

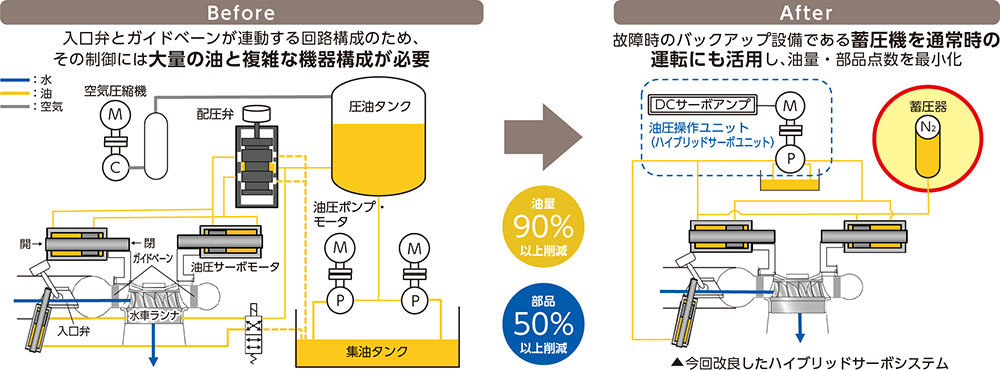

水力発電所では、水路を開閉する入口弁と、水車に入り込む水の流量を調整するガイドベーンで出力調整を行う。入口弁とガイドベーン操作には油圧式が使われているが、多くの補機を介し、油圧機構が多く数千リットルもの油を使用していることから、河川への漏油リスクがあり、しかも部品の保守・点検にも手間がかかる。油を使わない電動式もあるが、モータ容量の制約があり、大・中容量水車においては油圧式が主流だ。

2002年、富士電機は世界で初めて、水車制御機構に油圧式と電動式を融合したハイブリッドサーボシステム(HSS)を開発。圧油装置や電動サーボモータの技術力の強みを生かし油量・部品点数の最小化を実現し、中・小容量水車向けに展開した。2018年までに、45箇所の国内水力発電所に納入している。

「既成概念にとらわれるな」

電源開発株式会社様と大容量水車への適用に挑戦

電源開発株式会社様と大容量水車への適用に挑戦

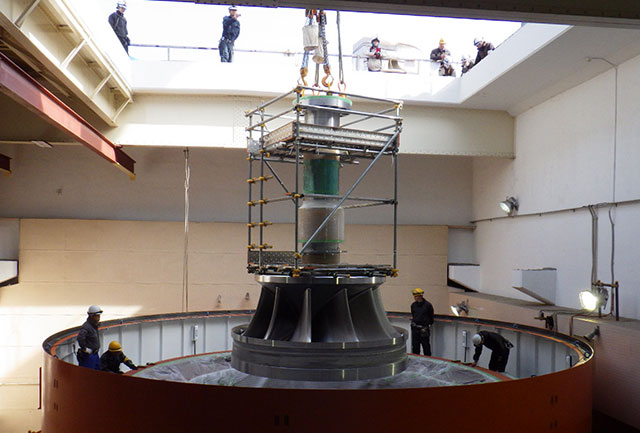

2014年、設置から約60年が経過した秋葉第一発電所(静岡県)の更新プロジェクトが発足。富士電機は所有者である電源開発株式会社様から次のような要望を受けた。「油の使用量を減らせるハイブリッドサーボシステムを採用したいが、秋一のような大容量水車への適用は可能か」。

従来のHSSの設計思想をそのまま適用すると、複雑な装置構成となり部品点数が増え、保守の手間が膨大になることが明らかだった。そのため、電源開発株式会社様と富士電機は共同でHSSの改良に乗り出した。

大容量水車への対応は、富士電機として初の試み。「『既成概念にとらわれず、新しいアイデアに積極的に挑戦』を合言葉に電源開発様と議論を重ねました」と富士電機開発メンバーは当時を振り返る。発電所の運転中は、常時入口弁を全開にしながら、ガイドベーンは異なる制御・操作をするため、それぞれ独立した操作源(補機)が必要というのが一般的だった。この発想を改め、操作源の共有化を検討。しかし従来のHSSで操作源を共有化すると、油圧回路の構成上、ガイドベーン操作時に入口弁にも影響を及ぼしてしまう。

ガイドベーンの操作源となる電動サーボモータアンプ故障時のバックアップ設備である蓄圧器に着目した時、この課題の突破口が見えた。富士電機の水車機器設計における長年の実績を活かし、新たに蓄圧器からの圧力で入口弁を全開保持できる技術を開発。誤動作防止や事故時における機器の制御・保護に配慮したきめ細かな回路・機器設計に腐心したが、これにより入口弁用の補機を不要にした。

さらに、蓄圧機の活用は、油圧操作ユニットの台数削減も実現させた。電力系統で事故が生じると水車の回転速度が急上昇し、機器の故障につながる。通常はガイドベーンを素早く閉鎖することでこれを防止するが、そのためには、装置の単機容量の制約からユニットが複数台必要だった。そこで、蓄圧器を通常運転にも適用。この発想の転換が新たな回路構成や制御技術を生み出した。

新エネ大賞受賞!

環境リスク・影響の削減と設備信頼性・保守性向上を実現

環境リスク・影響の削減と設備信頼性・保守性向上を実現

今回改良したHSSで、秋葉第一発電所では従来設備に比べて油量を90%以上(5,700Lから400L)削減し環境リスク・影響を極小化した。部品点数は、従来設備に比べて50%以上削減され、設備信頼度、保守コストや故障時の復旧迅速性が大幅に低減した。本技術は電源開発株式会社様と共同特許を取得し、環境リスク低減、設備信頼度・保守性・故障時の復旧迅速性の向上やコストダウンを同時に実現するHSSの大容量水車への適用を可能した。今後の再生可能エネルギーの主力電源化の推進と電力系統の安定化に貢献できると評価され、令和元年度新エネ大賞 新エネルギー財団会長賞【導入活動部門】を受賞した。

「この技術で、より多くのお客様の環境課題の解決や水力発電の拡大に貢献したい」と富士電機開発メンバーは意気込む。

お客様コメント

どんな難題にも共に挑んでくれた、戦友

どんな難題にも共に挑んでくれた、戦友

電源開発は、持続可能な社会の発展に貢献すべく、環境と調和した再生可能エネルギーの開発・推進に積極的に取り組んでおり、富士電機の環境技術をぜひ活用したいと思いました。今回の開発は、当社にとっても大きな挑戦。短工期のなか、ハイブリッドサーボシステムを初採用するだけでなく改良まで行うという当社からの提案に、富士電機は「挑戦します」と応えてくれました。試験時に不具合が発生するなどの難題もありましたが、最後まで諦めずに一緒につくり上げてくれ、本当に感謝しています。今後は普及に向けて、一緒に頑張りましょう。