一歩先へ!富士電機の基盤技術

製品開発力強化に向けた、基盤技術を紹介します。

パワエレ機器の回路シミュレーション

試作回数を減らし、製品開発期間の短縮と研究開発費の削減に貢献

.jpg)

開発期間の短縮やコストダウンは製品設計における重要課題で、これらの課題解決に貢献するのが、コンピュータによる模擬実験「回路シミュレーション」です。

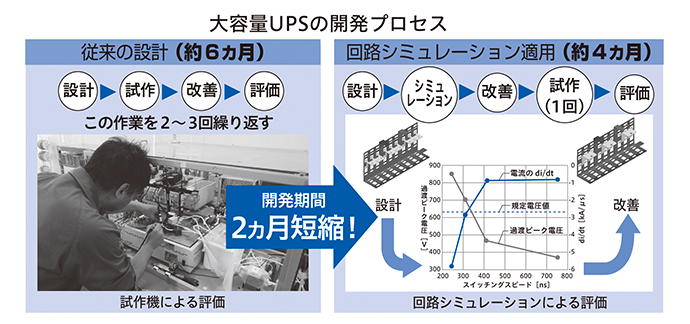

一般的にインバータやUPS(無停電電源装置)の開発では、回路設計後に試作機を作り、評価を行います。求められる性能に満たなかった場合はその原因を特定し、再度試作機を作り検証を行うことになります。これまではこの工程を2から3回繰り返していました。

回路シミュレーションは、試作機での評価を行う前に製品品質に影響を及ぼす原因を特定し、改善策を講じることができます。この手法により試作機の製作を1回に低減。例えば、各部品に電気を流すための銅板であるバスバーの設計に適用することで、大容量UPSの開発期間を6ヵ月から4ヵ月に短縮し、約30%の研究開発費削減を実現しました。

熟練設計者のノウハウに基づく作業を数式化し、一定品質の調整・評価を実現

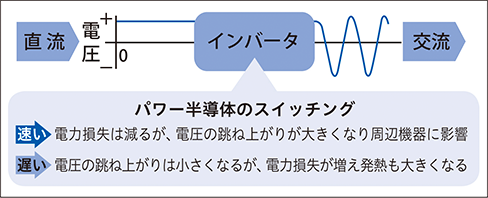

インバータやUPSなどのパワエレ機器は、パワー半導体のスイッチング(電気のオン・オフの切り替え)で電力変換を行います。電圧や発熱の影響を踏まえながら最適なスイッチングの速度を探り、省エネを実現する。従来、熟練設計者の経験則や実機を使った実験結果に基づき行われていたこうした作業を数式化し、設計者がコンピュータ上で一定品質の調整と評価を行うことを可能にするのも、回路シミュレーションの特長です。

回路シミュレーションは現在、最新のSiCパワー半導体を搭載したパワーコンディショナの開発にも採用されるなど、その適用先を広げています。

開発者の声

パワエレ機器開発の常識を覆します

松本工場のパワー半導体の技術者にも協力いただきながら数百種類の数式モデルを作成しましたが、使えるツールになるまでにはトライ・アンド・エラーの繰り返しでした。

当社の強みは社内にパワー半導体とパワエレ機器の技術を備えているという点。この利点を最大限に活かすために、本シミュレーションが設計者の共通言語となり、双方の連携が今以上に密になることを期待しています。

妥協せず、分析精度をさらに高め、使い勝手の良いツールにすべく磨きをかけていきます。そして、パワエレ機器開発における業界の常識を覆したいと思います。

-

注

-

記事の内容と所属は取材時のものです。