一歩先へ!富士電機の基盤技術

製品開発力強化に向けた、基盤技術を紹介します。

薄板板金溶接の自働化技術(センシング・ロボット制御技術)

難溶接作業に対応した自働溶接システムを開発

製造業では、高齢化に伴う労働人口の減少により、技能者不足が問題となっています。この問題を解決するため、熟練作業の自働化へのニーズが高まっています。

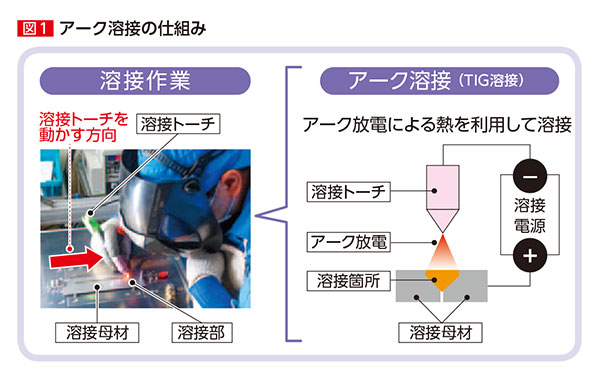

当社は、2016年度よりセンシング技術を活用して、溶接品質に関わる条件を数値化(見える化)し、ロボット制御との組み合わせによる自働化を進めています。今回その対象となるのは、薄板板金のアーク溶接です。アーク溶接では、溶接対象の金属(母材)と電極(溶接トーチ)を通電させることで発生するアーク(注)の熱を利用し、母材同士を接合します( 図1 )。

薄板板金溶接はさまざまな製品の製造工程で行われますが、母材が薄いために、例えば板金同士をはめ込む際、母材間にわずかなすき間や段差(寸法のバラつき)が生じたり、溶接時の熱で変形したりしやすいなどの難点があります。そのため技能が十分でない場合、溶接不良や手戻りにつながっていました。そこで当社は、センシング技術とロボット制御技術を組み合わせ、高品質の溶接を安定して行える自働溶接システムを開発しました。

-

注

-

放電現象の一種

センシング・ロボット制御技術で安定した溶接品質を実現

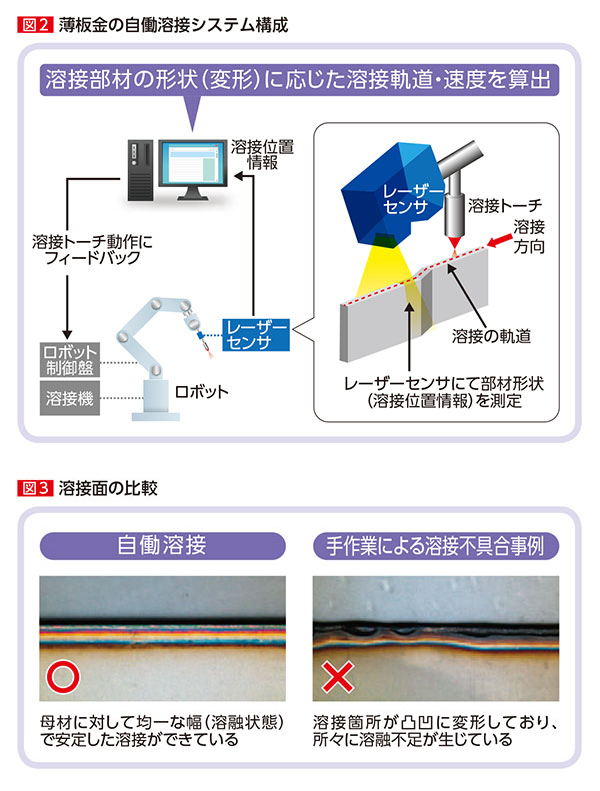

薄板板金の溶接では、接合面の形状(変形度合い)や溶接箇所の溶融状態を目視で確認しながら、溶接トーチの軌道や速度を調整する熟練技能が必要とされます。この自働溶接システムでは、接合面の形状をレーザーセンサで測定し、その情報をもとに溶接トーチの最適な軌道や速度をほぼリアルタイムで算出。ロボットの動作に反映することで、熟練技能を再現しました( 図2 )。

さらに、試作過程で、溶接後の板金部品の形状データから、溶接速度と溶融状態の関係を把握しプログラムに反映させることで、溶接精度を向上させました。これにより、従来の人手作業と比較しても、安定した高い溶接品質を実現しています( 図3 )。

今後はまず、コンポーネント品の量産ラインへの適用を目指し、さらなる溶接作業時間短縮を進め、2019年度中の社内導入へ取り組みます。

開発者の声

今後はこの技術を、プラント向けの大型製品の溶接にも応用していきます。将来的には、溶接不良の発見・原因分析とその対応までを装置内で判断・実行できる高度なシステムを開発し、生産性向上、品質向上に貢献します!

-

注

-

記事の内容と所属は取材時のものです。