「盤のねじレス化はわかるけど、

実際いま導入している人はどう思っているのか?」

制御盤におけるねじレス化のリアルな実態を知るべく、

富士電機機器制御の若手社員が、盤製作の現場に赴いて体当たりで取材を実施!

盤メーカの製造担当者・設計担当者の声からわかった意外な事実を赤裸々にご紹介します。

製作担当者様へ

リアルな声を取材してきました!

「圧着端子をかしめる工程」の

「圧着端子をかしめる工程」の

時短効果が意外にも結構大きい!

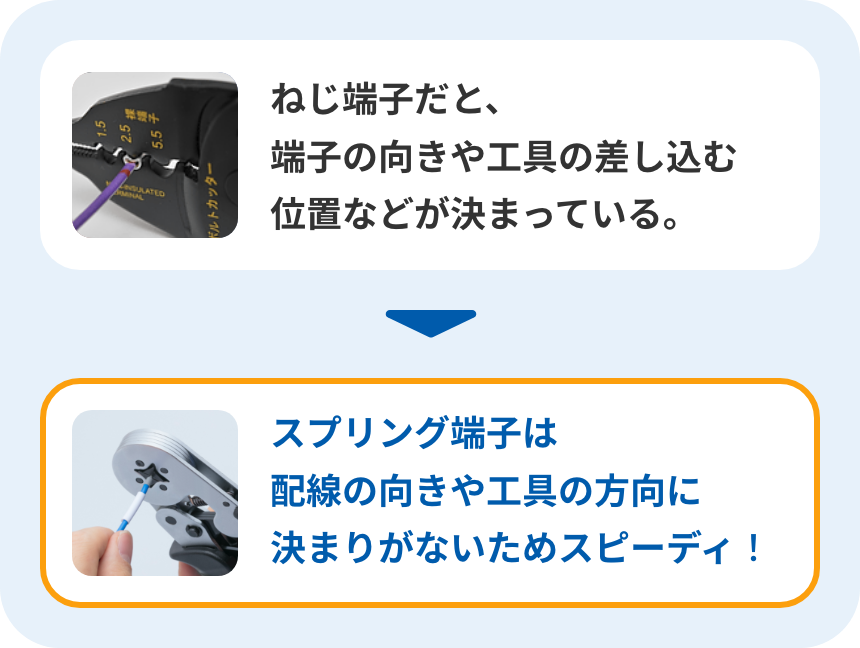

スプリング端子だと、配線の時間は総じて減ると思うのですが、作業工程を細かく考えてみると、端子をかしめる工程が結構違うなという実感はありますね。圧着端子の場合、かしめる向きとか工具の挟み方とか結構決まりがあるので、気を遣うし確認の時間も取られる。その点、スプリング端子は配線の向きとかが関係ないのでサクサクできます。

圧着不良を回避できるのが大きいという声も。

圧着不良を回避できるのが大きいという声も。

かしめる時間の短縮に加え、配線の向きや工具の方向に決まりがないフェルール端子なら、圧着確認の作業もいらず、圧着不良の心配がないという点を大きなメリットとして感じている声もありました。

作業後の検査時間まで減るかというと、

作業後の検査時間まで減るかというと、

“いまのところ”そうでもない!

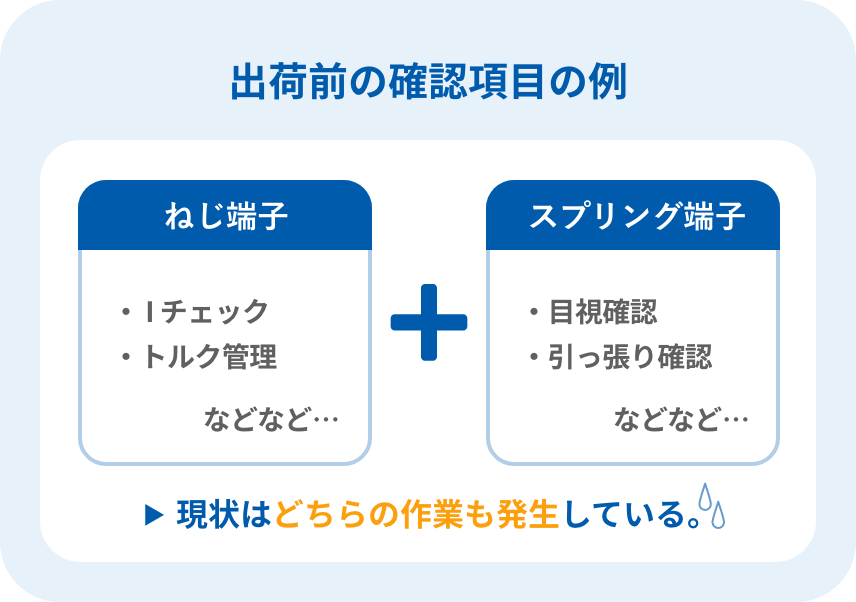

現時点では出荷前検査の所要時間は、スプリング端子が採用されていてもあまり大差はないように感じます。それは、ねじ端子とスプリング端子がまだ混同しているからで、双方の確認作業が必要だから。スプリング端子の方が、配線後の確認作業が楽になったということはあると思います。

スプリング端子の検査方法が標準化されれば変わる?

スプリング端子の検査方法が標準化されれば変わる?

特にスプリング端子は、確認方法が現場によって独自のルールでやっているのだろうなと感じました。そこがゆくゆく標準化できていけば、時短のメリットもより生まれてくるのかもしれません。ねじ端子にまだまだ信頼感を感じている方も結構いる印象でした。

新人やスキルの高くない人には

新人やスキルの高くない人には

スプリング端子の簡単さがうってつけ!

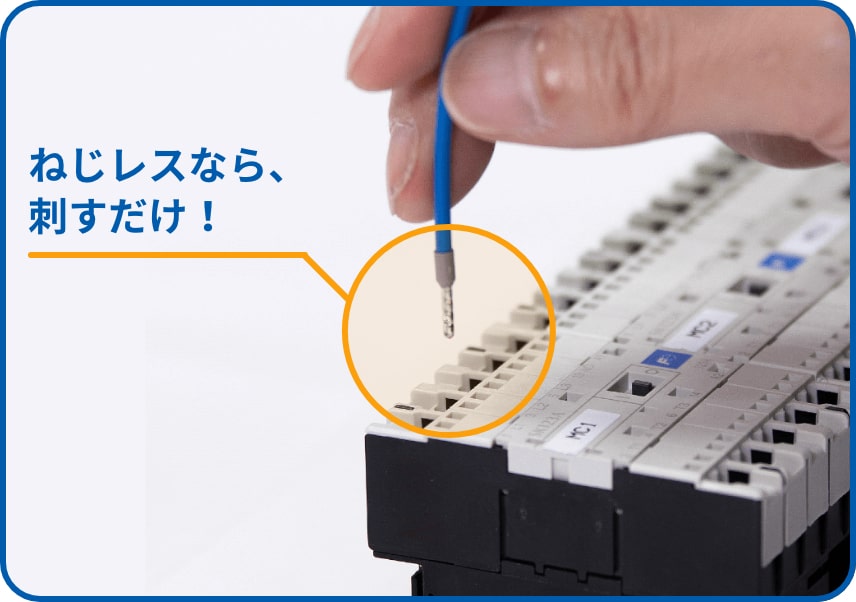

スプリング端子は「誰でも簡単に作業できる」という点が大きなポイントだと思います。

スプリング端子の配線作業なら、新人でも即戦力として活躍してもらえますし、教える側にもメリットがあります。

合わせて、誰がやっても品質が安定するというのも魅力ですね。

2030年、製造業では30万人以上の人手不足に?

2030年、製造業では30万人以上の人手不足に?

パーソル総合研究所・中央大学「労働市場の未来推計2030」によれば、2030年には製造業において38万人の人手不足が予想されています。

外国人労働者に頼る部分が大きくなったり、さまざまな側面で生産性の向上がますます求められるなか、スプリング端子が担う役割も大きくなっていきそうです。

工数削減によって、メーカからの価格

工数削減によって、メーカからの価格

要求にもより応えることができそう!

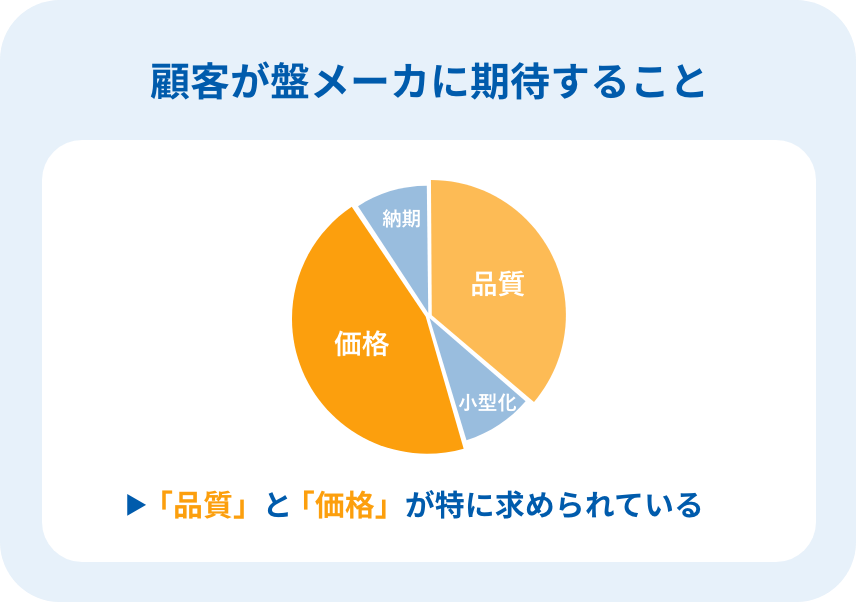

特に設計の立場から考えると、メーカが求めてくるのはやはり「品質」と「価格」。

作業の効率化によって価格を見直すことができたり、作業が標準化することで品質の安定化につながれば、盤メーカとしての付加価値も上がってくると思います。

盤の小型化、納期遅延対策に期待の声も。

盤の小型化、納期遅延対策に期待の声も。

その他の意見として、「盤の小型化が向上すると思う」「作業スキルが一定になるので、納期遅延対策にも期待できる」といった声も伺うことができました。

配線後の検査工程も簡略化できるし、ねじレスが進んだらメリットはもっと高まってくると思いますね。

まだまだ、ねじ端子に頼らなければ

ならないだろうけど、いずれ完全にねじレスという流れにはなっていくのかなと思います。

作業の負担軽減もそうですが、品質がより安定的になるというのもねじでは得られないメリットだと思います。

コスト効率とや品質というのは、いま結構人の手で補っている。そこにどのような投資をしていくべきか考えていく必要があると思います。

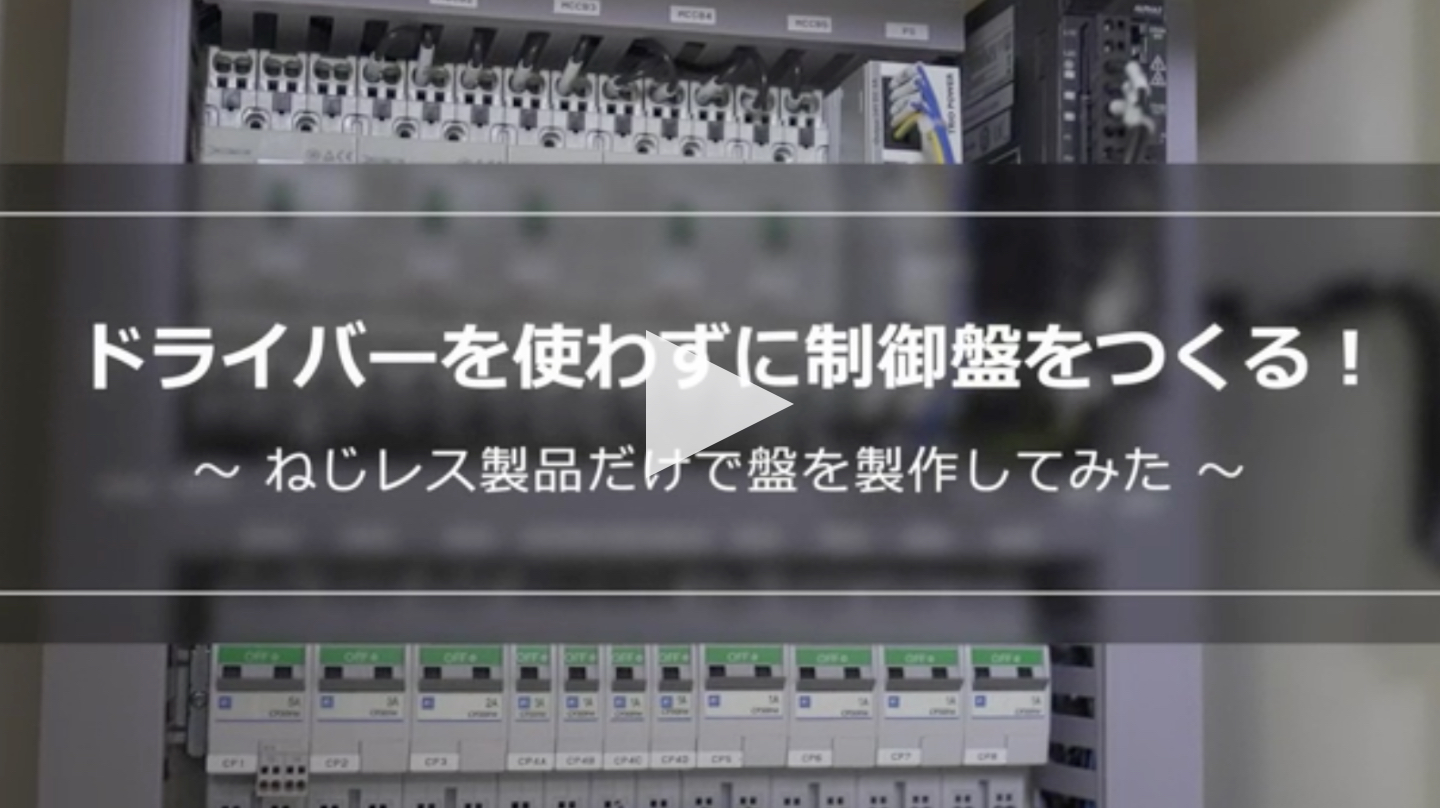

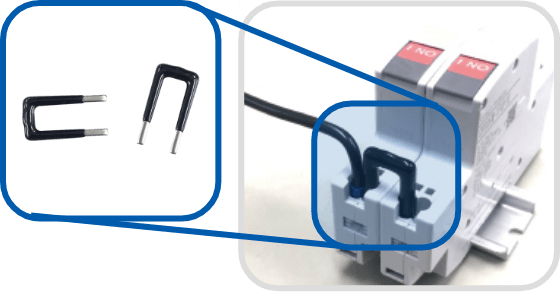

盤の製作に使用する製品を先行して

ご紹介します。

富士電機機器制御株式会社

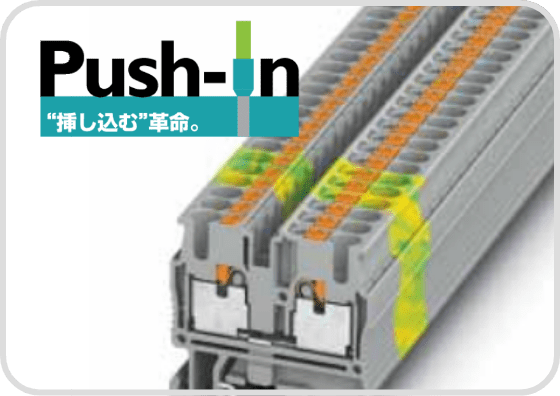

フエニックス・コンタクト

株式会社様

岡谷電機産業株式会社様