FAシステムや工作機械の製造を手がける村田機械では、

モノつくりの最適化が加速している。

それに伴い、盤製作を一手に担うグループ会社のムラテックメカトロニクス社では、

盤の製造ノウハウ蓄積と集約を進め制御盤をモジュール化し、

標準化するという取り組みを行っている。

その一環で当社のスプリング端子機器「F-QuiQ」もご採用となった。

品質・納期問題だけでなく、協力会社との連携体制さえも変えた盤製作の未来とは。

弊社社員による独自インタビューで迫る。

-

東有作 (ひがし ゆうさく) 様

ムラテックメカトロニクス

生産技術部門 制御技術部 部長 -

河野吉昭 (こうの よしあき) 様

ムラテックメカトロニクス

生産技術部門 制御技術部 係長 -

石田翔一(いしだ しょういち)

富士電機機器制御

営業本部 関西営業部 第一営業課

※記事中の部署および役職名は取材当時のものとなっております。

装置の多品種小ロット化。

その時、制御盤のモノつくりに求められたものとは。

富士電機機器制御:はじめに、ムラテックメカトロニクスという会社について教えていただけますか。

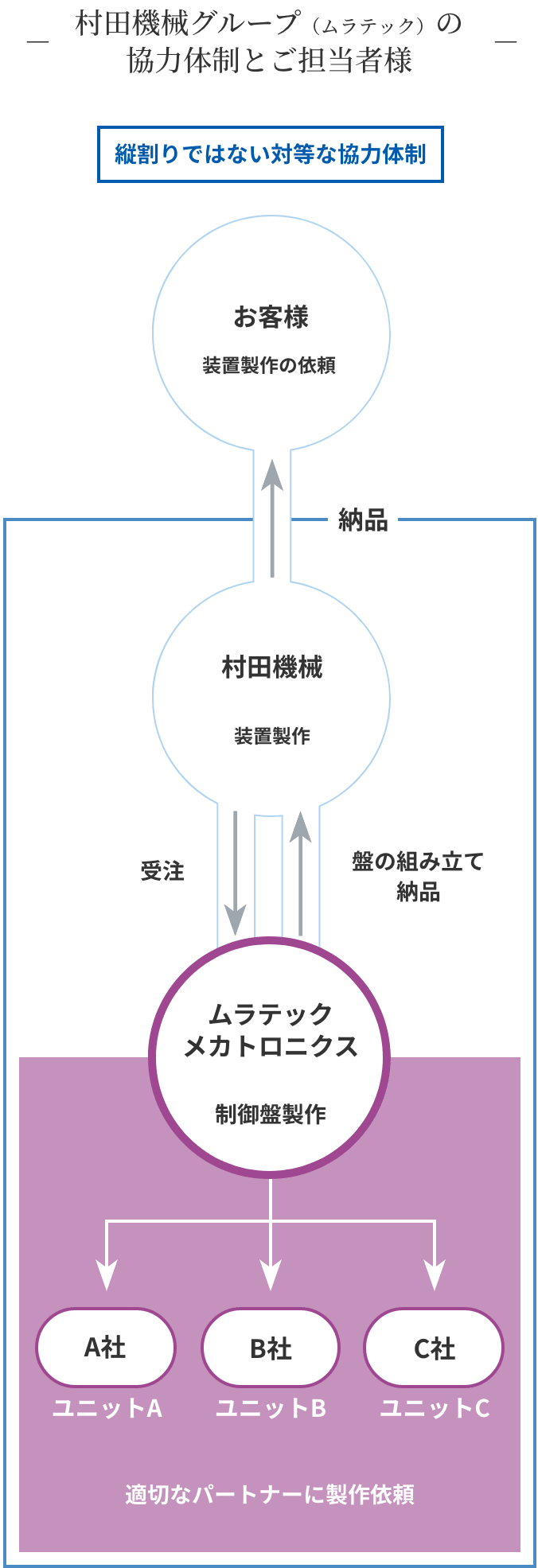

ムラテックメカトロニクス:当社グループは、村田機械(ムラテック)という機械メーカが中心にあります。工作機械やFAシステムなどをお客様の要望に合わせて製造するメーカです。

わたしたちムラテックメカトロニクスは、村田機械のさまざまな装置に適した盤設計や製造を行うメーカという立ち位置です。

富士電機機器制御:盤を製作する立場として、御社が抱えていらっしゃった課題を教えてください。

ムラテックメカトロニクス:時代の流れから、装置に対するお客様のニーズも多様化し、多品種小ロット化への対応が急務でした。

我々はなるべく短納期でお客様に納品しなければならないため、モノつくりの現場が悲鳴を上げていました。

そこで2010年くらいに全社を挙げてモノつくりの体制を変えていこうという動きができたんです。

富士電機機器制御:具体的には、どのような動き、考え方だったのでしょうか。

ムラテックメカトロニクス:装置自体にオプションが多いので、盤内の電気部品も同様にオプションが多い。多品種小ロットにシフトする中で個別最適を場当たり的にやってしまって、モノつくりがいろいろ煩雑になっていったんですね。

だからもう一度原点に立ち返って、モノつくりを整えていこうと舵を切りました。

富士電機機器制御:その動きに対して、ムラテックメカトロニクス様はどのような役割を担われたのでしょうか。

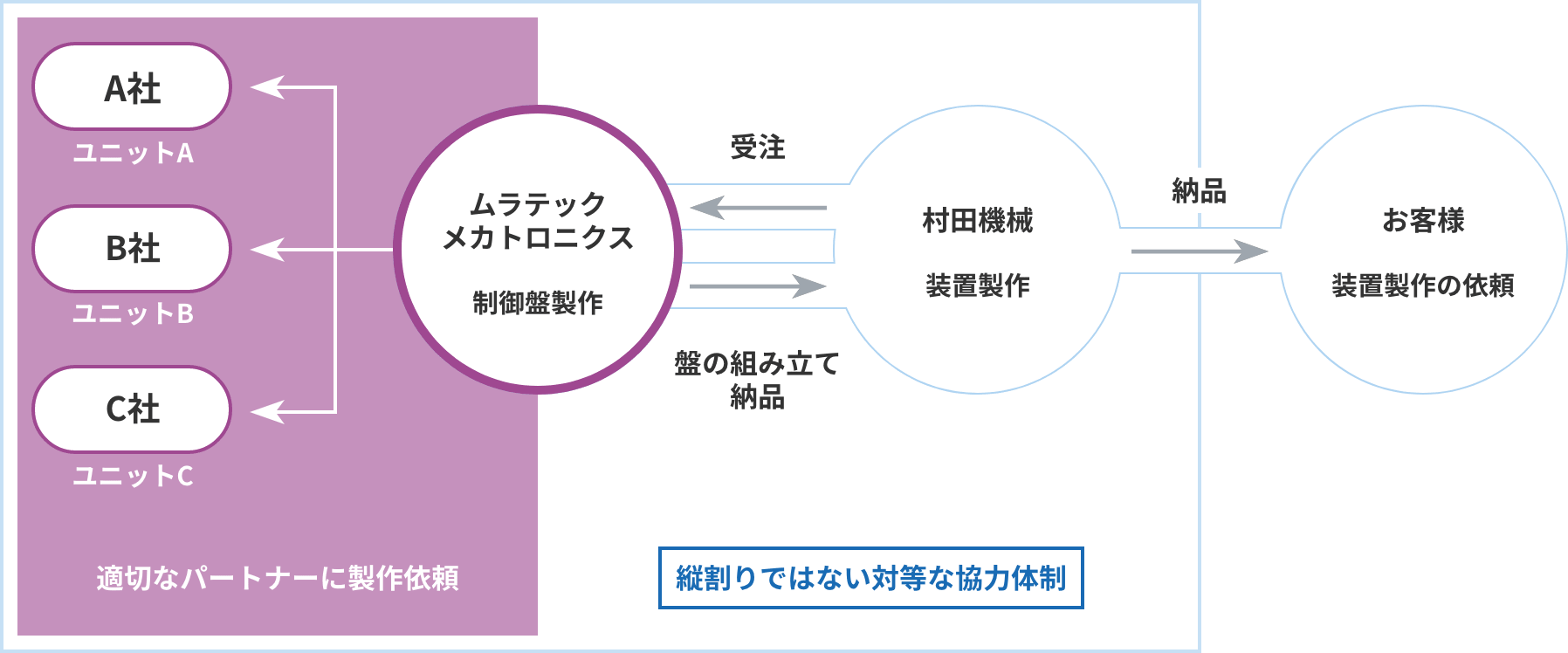

ムラテックメカトロニクス:そうですね。その時に我々のミッションとして課されたのが、村田機械の全事業部の盤製作を1箇所にまとめること。つまり、我々が全事業部の盤製作を統括するということです。

それまでは、装置と同様、盤も個別設計だし、パートナー会社に一任する事も稀ではなかったんです。それだと効率は悪いしノウハウも社内に蓄積されないためなにかあった時のリスクも大きい。

そこで、盤製作をムラテックメカトロニクスにまとめて、自分たちでパートナーのノウハウを把握し、吸収した上で、モノつくりをコントロールできる体制を目指したんです。

富士電機機器制御:そうなんですね。盤においても最適化を図るということですね。

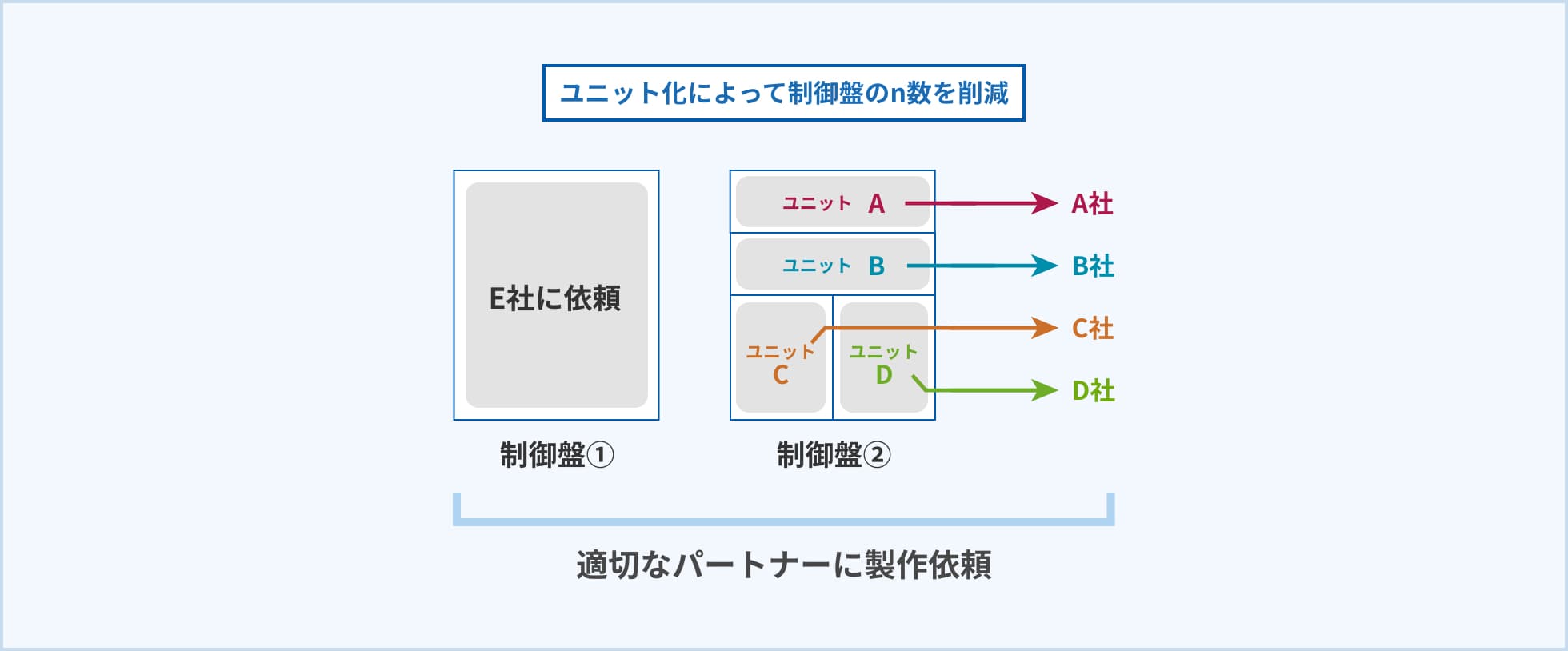

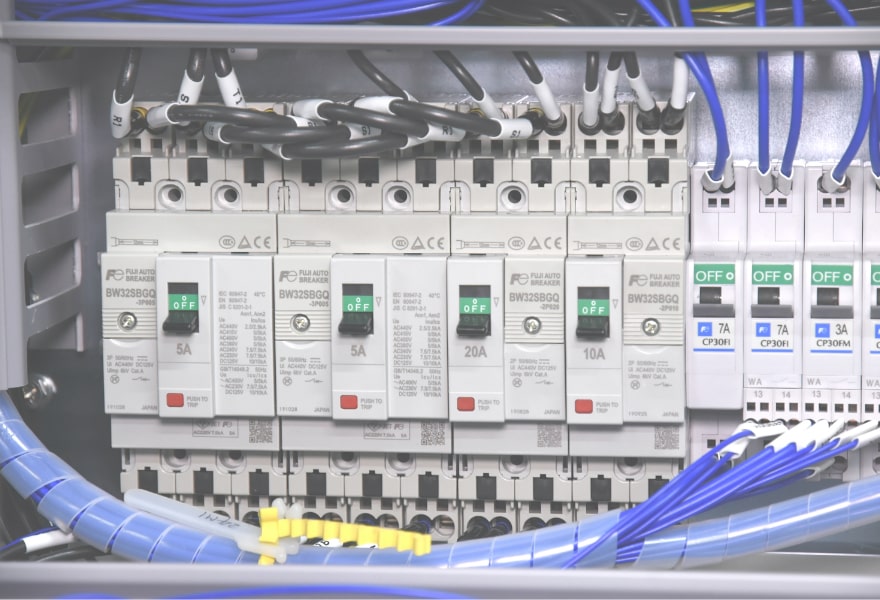

ムラテックメカトロニクス:はい。具体的な活動の一例として、制御盤のモジュール化/標準化を検討しました。1個1個、個別の仕様毎に盤単位で製作するのではなくて、制御盤を標準部とオプション部に分ける。標準部もユニット単位にモジュール化し、標準化する。盤製作のときにユニットごとに自社か、どのパートナーにお願いするか、製作を割り振りするという考え方です。

制御盤の標準部をモノつくり観点から最適設計を検討していく中で出会ったのが、ねじレス製品でした。

スプリング端子最大のメリットは、

工数の削減よりも、リスクゼロの安心。

富士電機機器制御:最初に弊社のスプリング端子機器F-QuiQを紹介させていただいたのは、たしか2018年だったでしょうか?

ムラテックメカトロニクス:そうですね。展示会がきっかけで製品をご紹介いただきました。

ちょうどそのころ当社では制御盤のモジュール化を進めている最中で、ねじレス製品を採用していきたいという話をしていたところだったのでタイミングが良かったです。

富士電機機器制御:自分が担当になって間もないタイミングでしたが、「製品を知っていただくにはお客様のことを知らないと」という想いがありました。

この業界で共通する課題はやはり増し締めがとても手間であると。

やはり効率化を図ったりミスをなくすという点でお役立ちできるのではと考えていました。

その辺り、増し締めの作業はやはり無駄な作業になりますか?

ムラテックメカトロニクス:生産性の無い作業ではありますが、ネジ締めの品質保証の観点から、増し締めとペンチェックは必要だと考えています。

富士電機機器制御:確かにそうですね。

ムラテックメカトロニクス:ただ、手間のかかる作業ではあります。

たとえばねじがあると必ず一本一本ゆるんでないか確かめて、ペンでチェックするという確認作業がありますよね。その時、締め忘れているのにペンチェックだけはしていたといったミスを起こるリスクがあります。

それが、ねじがないことで人に頼らず、品質を保てるというところが、非常に効果があるなと感じました。工数が減るというよりリスクがなくなる安心感の方が大きいですね。

富士電機機器制御:御社の中でスプリング端子機器の展開に際して、障壁のようなものはありましたか?

実際、ねじレスにシフトしていくというのは簡単ではないと思いますが。

ムラテックメカトロニクス:正直なところ、今も完全に導入完了というわけではなくて、標準化を進めると同時に社内にアピールをしている道半ばです。

こういうやり方があると提案しても、社内から消極的な声がある事もあります。「生産台数の少ない装置からはじめよう」という話になったり、100%ねじなしにならないとやりたくないという意見もあったり。変えるのにはエネルギーが入りますね。

ただし、私としては70%程度採用できればメリットがあると感じています。ねじなしのメリットは品質に関する安心感ですが、そこは費用対効果も想像しにくい。ただ、装置としての品質を担保するためには極力リスクが生じる部品は使いたくない。

実際に、ある事業部では、不具合が発生した場合に原因解明に多くの時間と費用が費やされるケースもあります。こういったリスクを軽減できるという点について、ものすごく可能性を感じてくださる人もいて、広がっていくのだろうなと思います。

富士電機機器制御:私も色々な盤メーカ様とお付き合いをしておりますが、やはり機械メーカ様の仕様や設計をそのまま承る会社がいる一方で、御社のように盤製作側から提案していく会社に出会います。

ムラテックメカトロニクス:盤の標準化を含めた最適化を進める上で事業部側に提案・協業ができるようになってきました。

パートナー会社と、よりwin-winの関係に。

ともに、モノつくりを支えていこうという想い。

富士電機機器制御:ムラテックメカトロニクス様では、盤の製作は自社で全て内製化されているのですか?

ムラテックメカトロニクス:様々なケースがあります。といっても、製作はすべて我々を通しながら、自社内で完結することもあれば、色々なパートナー会社に協力いただくケースもあります。「こういうモノつくりをしてほしい」とお願いする感じです。

富士電機機器制御:そうなんですね。そうしたもモノつくりの中で、スプリング端子機器の導入はどのようなメリットがありましたか?

ムラテックメカトロニクス:スプリング端子機器だけではなく、盤製作の最適化という観点でモジュール化や標準化も含めた“モノつくりのあるべき姿”を建設的に議論は出来たことはよかったと思います。

実際のところ、得意不得意はあるし、規模の大きい小さな会社もあるので、以前のように盤の製作を丸ごと依頼してしまうと、お願いしたい仕様とパートナー会社のキャパのバランスで不都合が生じたりするわけです。そこで、スプリング端子のねじレスというのが生きてきます。

ねじレスなら負担も減らせるし、パートナー会社としても作業し易いから、仕事の幅も広がるし、品質も安定します。その結果パートナー会社ともwin-winの関係性が構築できていくという実感がありますね。さまざまなことへの対応力も強化されていると思います。

富士電機機器制御:多数のパートナー会社様とやりとりされて、盤製作を安定化させるってすごいですね。

ムラテックメカトロニクス:モジュール化/標準化するということは、どんな人がやっても品質を保てるようにするということなんですよね。

つまり、やっていることはノウハウの標準化。

パートナー会社さんごとにノウハウはいろいろあって、優れたポイントもそれぞれある。

でも、制御盤の製作というのは言ってしまえば要求する仕様のものができて当たり前と思われているし、同じものをつくるという風に思われる。

そういう意味では同じ思想を持てば盤製作を標準化することもできるだろうと考えたし、それが結果的にいろんなパートナー会社さんと一緒になって増産になっても減産になってもQCDをきっちり確保するということにつながっている。そこが村田機械へ貢献できている最大のポイントではないでしょうか。

富士電機機器制御:ノウハウの標準化って、いままでにない発想だなと感じます。

実際、ねじレスにシフトしていくというのは簡単ではないと思いますが。

ムラテックメカトロニクス:やはり我々としては村田機械のモノつくりをいかに支えるかというのがミッションですから。

「モノつくりの原点に立ち返ろう」として最適化を図った時に、盤メーカとしても同じ思想を持って、なにができるかを考えた。

そうして、パートナー会社さんともノウハウだけでなく熱意を共有して、一緒に村田機械に貢献していこうという雰囲気にもなったのではないかと思います。そうしなければモノつくりというものがダメになるし、そこはやはりこだわりたいところですから。

製造現場の未来と、ねじレスのこれから。

富士電機機器制御に期待すること。

富士電機機器制御:ねじレス製品全般について、導入されて今後の課題と感じるところなどはありますか?

ムラテックメカトロニクス:ねじ品の場合、増し締めをなぜ何回もやるかというと、やはりねじのゆるみを恐れているからであって、その恐れがなくなるという安心感は大きいと先ほど申しました。

一方で、配線の完了をなにをもってすればチェックOKとなるのかというところはまだ議論があります。挿してカチって音がすればいいのか、そのあと抜こうとして抜けなければいいのか。抜こうとするといってもどのくらいの力で引っ張るのか、とか。逆の意味ではねじ品だと、管理方法が標準化されていたということですよね。

いいものであっても品質保証をどうするのかというところは考えていかなければならない点なのだと思います。

富士電機機器制御:まだまだ私たち自身もスプリング端子は過渡期だなと感じているのですが、モノつくりの形も変わっていく。

人手不足とかロボット化とか、確実にこの10年で変わると思います。東さんは、ねじレス製品は今後どうなっていくと思いますか?また、富士電機機器制御に今後求めていきたいことなどがあればお聞かせください。

ムラテックメカトロニクス:世の中の流れはねじレスに進んでいくのだと思います。

ただ、日本の場合各社によって考え方も違うし統一された規格があるわけでもないので、その辺は過渡期なんだろうなと思っています。

ねじレスが当たり前になっていくために、必要なのはラインアップだと思います。なので富士電機機器制御さんにはぜひラインアップの拡充をおねがいしたいです。

富士電機機器制御さんの高い品質で製品が広がれば、盤全体の品質保証も高まっていくことになるので。今後も期待しています。

取材を終えて

パートナー会社に盤の製造を丸投げしたことにより、ノウハウが失われてきた過去。

体質強化・技術力向上を図る為、失敗を糧に進化をして、辿りついた『ノウハウの標準化』。

ベテランの知識や技術力はもちろん必要だが、標準化・共通化をベースにこれからの時代に合わせた「人に頼らないモノつくり」を推進していきたいという思いを強く感じた。

お客様のお困りごとやニーズをいち早く察知し、最適な提案する。営業として当たり前ようだが、難しい。

製品開発、生産、購買、品質保証それぞれの課題解決をすることで、顧客満足度工場を図っていく。

これからのモノつくりはIoTやAIを駆使し、いずれロボットで制御盤を作る時代が来る。時代の変化を的確に捉え、お客様のことを深く知り、『人』でなければ出来ない仕事をするパートナーでありたいと改めて思った。