他の装置メーカとの差別化

部品を調べ、設計に反映する時間を節約したい。

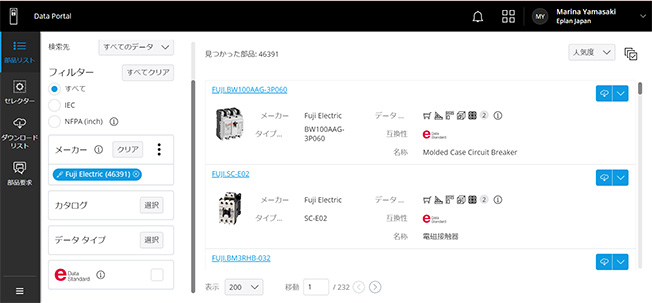

国内外約480社以上の部品データベースで、

必要な部品を迅速に検索し設計に反映できます。

製品の差別化や新規開発で新しい部品を使用する場合、さまざまな部品データを選定し、設計に反映させるのは手間がかかりますよね。Data Portalでは、各部品メーカが部品データを提供しており、ダウンロードしたデータをそのまま電気設計で使用することができます。登録されているデータの数はなんと約480社169万点以上※。毎月更新され、他社との差別化を図るための設計変更を迅速に行えます。

※2024年6月現在

国内外、480社以上の製品データを網羅。仕様、定格情報、接続情報、3Dデータなど、電気設計から製造まで対応できる情報が揃っています。

Eplanに「8機種約1万点」のねじなし品

(スプリング端子機器/F-QuiQ)が登録されています。

「ねじなし品」は盤の製造作業を効率化するのに大変有効ですが、従来品からの置き換え検討は大変ですよね。

富士電機機器制御のねじなし品(スプリング端子機器/F-QuiQ)は、ラインアップのほぼすべてがEplanのData Portalに製品情報として提供しています。カタログをその都度開かなくてもデータ上で製品情報が確認できるので、従来のねじ品からの置き換え時にも、スムーズに比較検討ができます。

EplanのData Portalには電磁開閉器、ブレーカなどのねじなし品(スプリング端子機器/F-QuiQ)が数多く登録されています。

実際の導入効果もまとめた

業務の効率化ガイドブックも

確認できます!