富士電機製品コラム

モータの故障予知を実現する最適な方法とは

モータの故障予知を実現する最適な方法とは

製造業における最も重要なテーマは、工場の生産性をどのように向上させるのかという点であり、それは企業全体の利益に直結するものです。

その工場の稼働を日々支えている生産設備やユーティリティ設備。それらの設備が予期しないタイミングで故障すれば、生産性の低下に直結するため、ほとんどの生産現場では定期的な設備保全が行われています。しかし、設備の故障予知には難しさを感じておられる方も多いのではないでしょうか。

生産設備やユーティリティ設備には、モータ(回転機)が組み込まれている場合が多く、モータの異常が設備異常に関与している場合が多々あります。つまり、設備の故障予知を実現するには、いかにモータの故障予知を可能にするかがカギを握っているといっても過言ではありません。

この記事では、モータの故障原因や故障予知を実現する診断手法とともに、モータの故障予知に効果的な製品をご紹介いたします。

ものづくりを支える生産設備・ユーティリティ設備

そもそもモータの役割は、電気エネルギーを運動エネルギーに変換することです。発電所から送電された電気をエネルギー源として、モータが運動することで、多くの生産設備やユーティリティ設備は稼働しています。

それでは、モータによって動作している設備にはどのようなものがあるのでしょうか。

モータによって稼働する生産設備の例

生産設備は文字通りものづくりの担い手となる設備であり、工場で生産ラインを構成する機械装置類が該当します。何を生産するかによって、生産ラインの設備構成は異なりますが、概ね以下のような設備ではモータが使われています。

モータによって稼働するユーティリティ設備の例

ユーティリティ設備はものづくりに必要な電気・水・空気・燃料などを供給する設備のことで、どのような業種の工場でもある程度共通の設備を有しています。生産設備と比べると、工場では裏方の役割となりますが、これらの設備が故障停止すると工場内で広い範囲に影響を及ぼすことになります。そのような重要度の高いユーティリティ設備ですが、概ね以下のような設備ではモータが使われています。

モータが故障を起こす原因

このように工場内の生産設備やユーティリティ設備で用いられているモータですが、どのような原因で劣化し、故障に至るのでしょうか。長年に渡ってモータを製造している当社では、お客様から修理依頼を受けたモータの故障原因を調査したデータを蓄積しています。

修理依頼の内訳を集計した結果によると、ベアリングの劣化に起因する故障が多く故障原因の半数を占めています。お客様自身でベアリングを交換する場合もありますので、実際はベアリングの劣化に起因する故障件数はもっと多いものと考えられます。

故障は突発的に起こるものと傾向的に変化するものに分けられますが、最も件数の多いベアリングの劣化に起因する故障は傾向的故障に分類されます。

では、傾向的故障の予兆を事前に検知するには、どのような手法をすればよいのでしょうか。

モータの故障予知を実現する診断手法

一般的に、モータの故障予知を実現するための手法としては、振動・電流・温度・音などによる診断で異常傾向を検知する手法が挙げられます。

対象となるモータにセンサを設置してデータを継続的に収集し、傾向変化を監視することで、故障の予兆を検知。時間を基準とした予防保全から、状態を基準とした予知保全への転換を図ることで、モータ故障による設備停止を未然に防ぐという流れです。

振動による故障予知のメリット

それでは、様々な診断手法がある中で、どのような手法を用いて故障を予測することが最適と言えるのでしょうか。

結論として、富士電機では振動によるモータの故障予知をおすすめしています。実際に当社では、自社製モータの検査や点検作業で振動を利用した診断アルゴリズムを用いています。

振動から故障予兆を検知する理由は、最も現場で監視しやすい上に異常傾向が早期に検知できる指標であるためです。

例えば、実験室の中では成り立っても、実際の現場で適用できないシステムでは、モータの故障予知はできません。音を測定するようなセンサの場合は、生産現場ではノイズを多く拾ってしまう場合もあります。

また、センサ設置の容易さという観点も大事な要素です。振動センサはモータの筐体に直接取り付けができるため、電流センサのように電気配線に影響を及ぼすことはありません。無線でのデータ送信に対応可能な振動センサであれば、さらに取り付けやすさは向上します。

そして、早い段階からモータの異常検知ができるという点も重要な要素でしょう。故障する間近になってようやく予兆を検知しても、すぐに保全作業に取り掛かることができない場合もあります。しかし、異常振動は割と早い段階で発生する故障予兆と言われています。ベアリングの劣化などによって、モータに異常振動が発生し、その後摩擦の増加による温度上昇が生じるため、温度センサより振動センサの方が早く故障予知できるのです。

それでは、モータが故障する予兆を振動で検知するには、どのようなシステムを導入すればよいのでしょうか。

モータの故障予知に最適なシステム"Wiserot"

富士電機では、振動を活用したモータの故障予兆監視システム"Wiserot(ワイズロット)"をご提案しています。

自社工場はもちろんのこと、お客様の現場でもすでに数千台以上の導入実績があり、モータの故障予知の分野で実績が豊富なシステムです。

多くのお客様にご採用いただいている"Wiserot"の強みは、いったいどこにあるのでしょうか。

"Wiserot"の強み(1) 簡単な閾値設定でベアリングの故障予知に対応

"Wiserot"の1つ目の強みは、モータの故障原因の6割以上をカバーできる上に、閾値設定が容易なシステムである点です。

以下は、先ほどご紹介した故障原因の表にWiserotの適用範囲と判定基準及び他社システムの適用範囲を追記したものです。

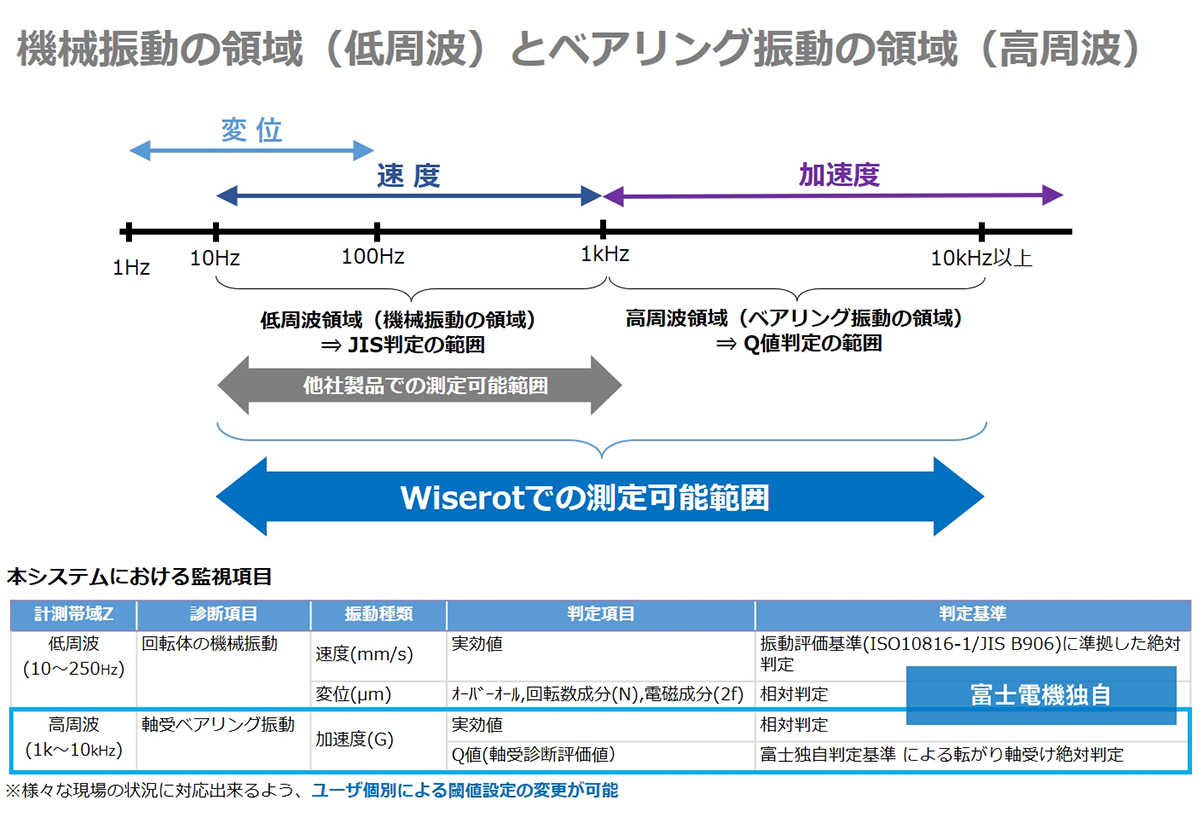

モータの故障予知を実現するには、その大部分を占めるベアリングの劣化に起因する異常を正確に検知する必要があります。

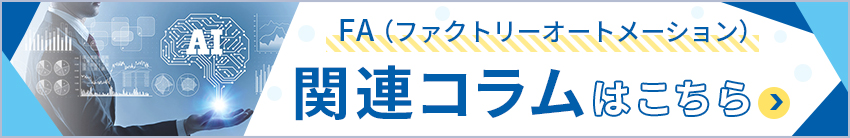

"Wiserot"では、ベアリングの劣化による高周波振動を検知し、Q値と呼ばれる当社独自の閾値でベアリングの劣化状況を判定しています。

ベアリング異常には、「グリス切れ故障」と「ベアリング傷故障」の2種類がありますが、Q値は両方の異常を検出可能です。

また、低周波域でモータの機械振動も併せて測定し、JIS B0906に準拠した速度実効値による絶対判定も行います。

さらに、これらの閾値はモータやベアリングの情報を入力することで設定できるため、お客様自身で閾値を決める必要はありません。"Wiserot"は「ベアリング故障」と「機械故障」を切り分けて表示し、波形を確認することで詳細な異常原因まで判定できる故障予知システムなのです。

"Wiserot"の強み(2) 特許技術で故障予知の精度向上

優れた判定アルゴリズムを持つ"Wiserot"ですが、そもそも測定している振動データが正確なものでなければ、故障予知には繋がりません。

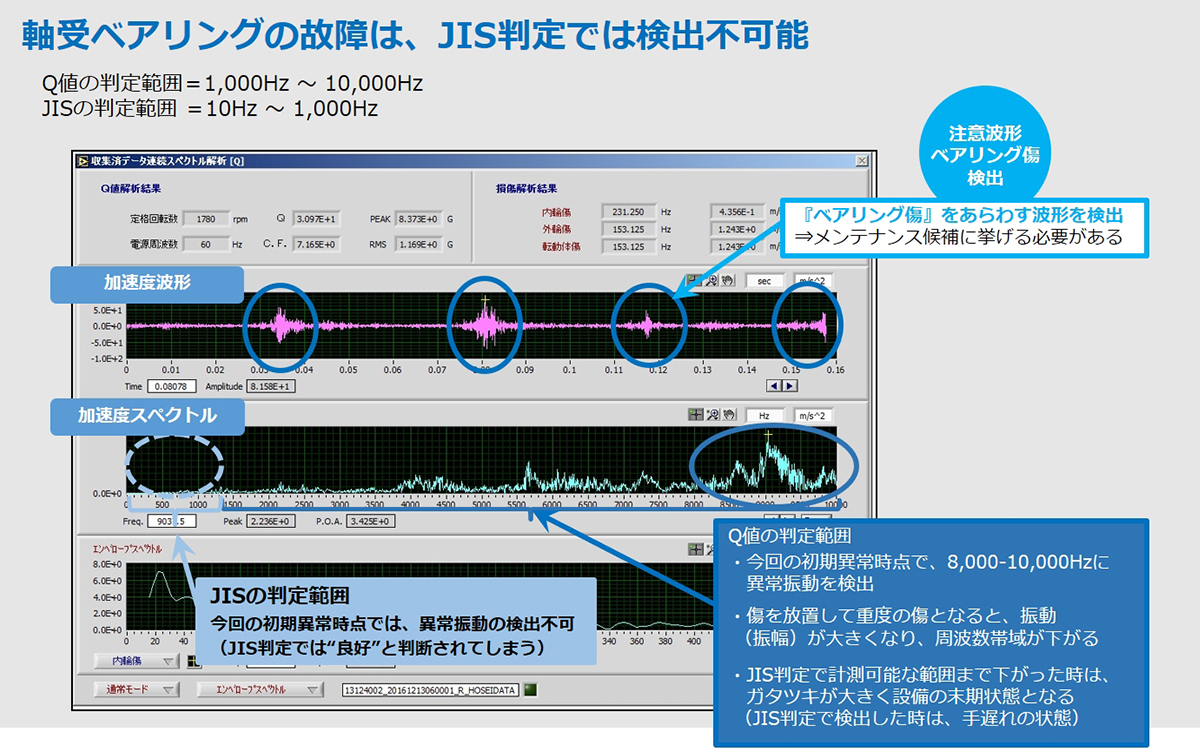

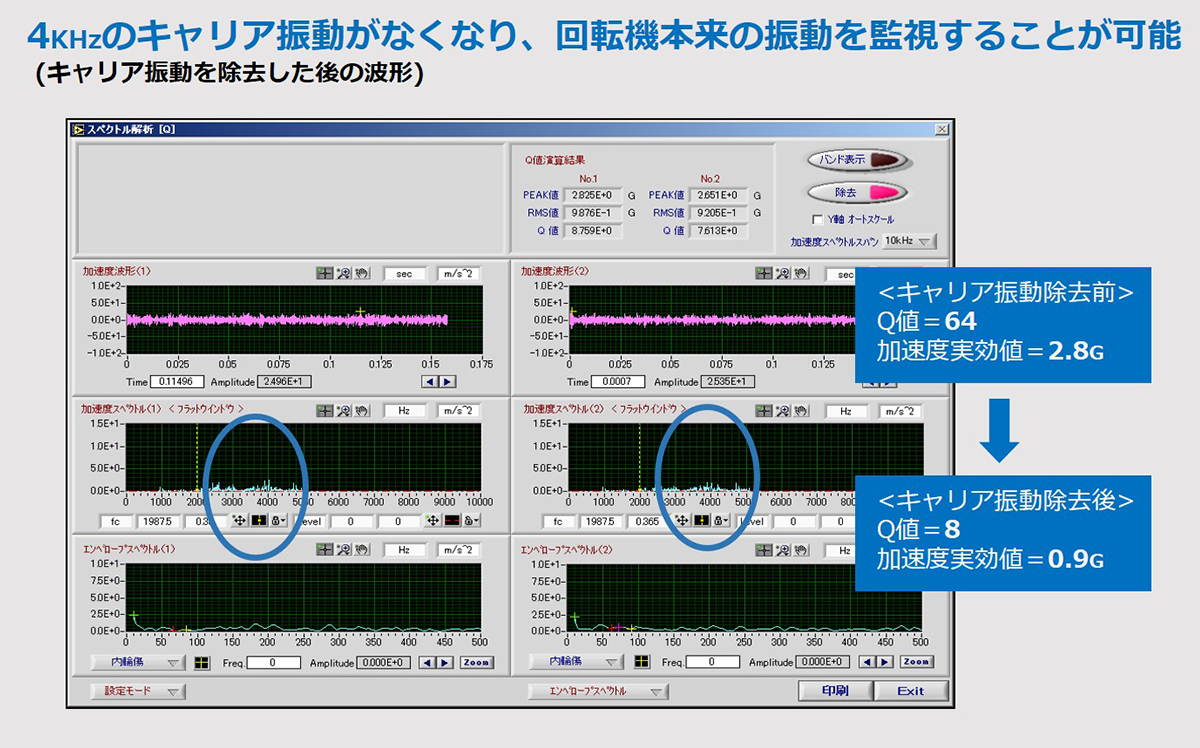

例えば、インバータ駆動のモータの場合、モータの振動にインバータのキャリア振動が付加されることがあります。この状態では、ベアリングの劣化による異常振動を検知できず、故障予兆の判断に支障をきたします。

しかし、"Wiserot"には当社の特許技術であるインバータキャリア振動の除去機能を搭載しています。その機能によって、モータ本来の振動を監視することが可能になり、モータ故障予知の精度を向上させています。

"Wiserot"の強み(3) 無線式センサで取付や運用が簡単

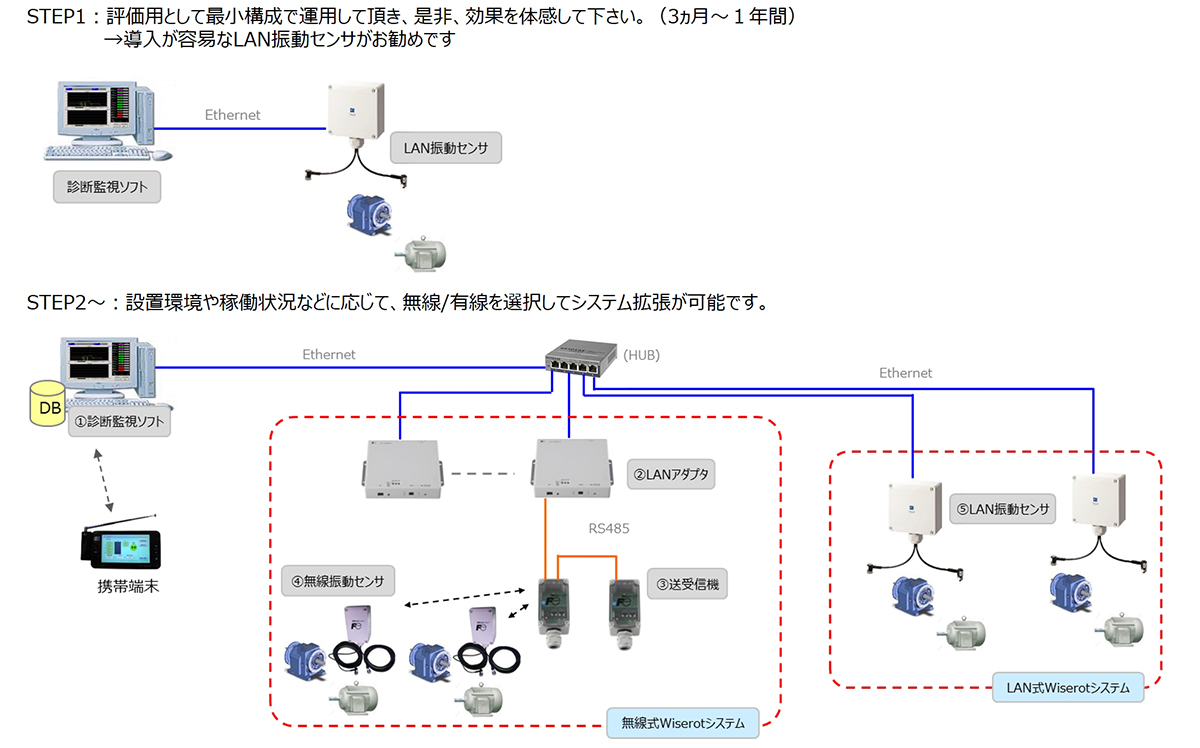

"Wiserot"では、特定小電力無線通信に対応した振動センサをラインアップしています。専用バッテリを内蔵しているため、現場側での電源工事は不要です。また、保全担当者が設備稼働時に巡回点検をすることが困難な設備でも、無線通信による測定で常時監視することで、モータの故障予知が可能になります。

さらに、LAN振動センサのラインアップもありますので、設置環境に応じて無線/有線を使い分けてシステム拡張可能です。スモールスタートとして、最小構成で導入する場合は、システム構成が簡易なLAN振動センサがお勧めです。

まとめ

モータは工場内の様々な箇所で用いられており、その故障予知を実現することは、工場の稼働率低下を防ぐことに繋がります。長年に渡ってモータを手掛けてきた富士電機のノウハウが詰まった"Wiserot"は、モータの故障診断で工場の生産性向上に寄与するとともに、予防保全から予知保全への転換を後押しすることで、保全作業効率アップにも貢献しています。

また、富士電機は"Wiserot"のシステムを導入するだけではなく、その後のデータ解析運用フォローや設備診断講習会の開催など、お客様の設備保全活動改善にお役立ていただける継続的なサポートを実施しております。

生産設備/ユーティリティ設備のモータ故障検知に役立つ"Wiserot"を導入してみてはいかがでしょうか。