富士電機製品コラム

ベアリングの故障診断方法とは?

ベアリングの故障診断方法とは?原因と対策方法

工場の生産性をどのように向上させていくかは、製造業における利益拡大に直結する重要なテーマです。さまざまな生産設備やユーティリティ設備が稼働している中で、それらの設備が突発的に故障を起こしてしまうと、生産プロセスが止まってしまい、大きな損害が生じてしまいます。そのような突発停止を防ぐための効率的な故障診断の方法について、悩んでおられる方も多いのではないでしょうか。

生産設備やユーティリティ設備の正常稼働のカギを握る部品として、ベアリング(軸受)が挙げられます。外からは見えない装置の内部に取り付けられている場合が多いものの、ほとんどの産業機械には回転軸があることから、滑らかな回転運動を助けるベアリングは必ず使用されているといっても過言ではありません。本記事では、ベアリングの代表的な故障原因や故障診断方法をご紹介するとともに、ベアリングの予知保全を簡単に実現できる製品の導入事例をご紹介いたします。

-

(注)

-

本記事では、最も一般的に使用されているベアリングの一種である転がり軸受(玉軸受・ころ軸受)を「ベアリング」と総称します。

ベアリングの故障原因

ベアリングの故障原因には、どのようなパターンがあるのでしょうか。故障に至る原因として、代表的な類型を2つご紹介いたします。

寿命

ベアリング内部では、回転軸が回転する度に内輪・外輪の軌道面を転動体(玉またはころ)が通過するため、転動体の転動面と軌道面との間には繰り返し荷重がかかります。ベアリングが寿命に達すると、転がり疲れによって軌道面または転動面がうろこ状に剥がれるフレーキング(剥離)という現象が起こります。寿命に達してフレーキングが生じたベアリングはその都度交換を行う必要があります。

ベアリングの寿命は回転設備の構成部品の中では特に短く、その寿命は使用条件や環境(回転数・温湿度・粉塵の有無等)により大きく変動するため、個々のベアリングの寿命を正確に予測することは難しいとされています。

損傷

寿命よりも早い段階において故障に至ってしまう場合もあります。そのような早期損傷の原因としては、選定ミス・取付不良・潤滑不良・異物侵入・過酷な使用条件など、さまざまな要因が考えられます。また、それらの要因のうち、複数が組み合わさって故障が発生するケースもあります。

適切な使用方法を守ることはもちろんですが、定期的に故障診断を行い、ベアリングの早期損傷による設備の突発故障を未然に防ぐことで、故障ロス時間を最小化する取り組みが生産現場に求められています。

ベアリングの異常判別

それでは、ベアリングの早期損傷につながるような異常な運転状態が続いた場合は、どのような異常兆候が生じるのでしょうか。ここでは、故障診断の指標として用いられる代表的な3つの現象をご紹介いたします。

高温

ベアリングの異常進行に伴って、ベアリングが回転時に異常な高温状態となる場合があります。日常の点検時に温度測定を行って記録しておくことで、定常運転温度から外れていないかどうかを容易に発見することができます。一般的に異常が温度に現れる段階では、かなり劣化が進行した状態だとされていますので、すぐに設備の運転を中止して、ベアリングの状態を確認した上で、適切な対策を講じることが必要です。

異音

異音の発生も代表的なベアリングの異常兆候の1つです。聴診器や聴診棒といった道具を用いることで、ベアリング回転時の音の大きさや高さがいつもと違う状態になっていないかを調べることができます。誰でもすぐに気付くような目立った異音が生じている場合もあれば、経験豊富な熟練者しか気付かない小さな変化しか生じていない場合もあるため、温度ほど分かりやすい指標ではありませんが、より早期に異常検知が可能です。

異常振動

ベアリング付近に設置した振動センサのデータに対して、専用の解析ソフトで振動の大きさや周波数分布を確認することで、異常振動の発生状況を把握することができます。しかし、判定基準の設定や測定データにノイズが混入した場合のデータ処理など、専門的な知見や工夫が必要になるため、他の故障診断方法に比べると、難易度の高い方法です。ただ、異常振動は異音よりもさらに早い段階で生じる異常兆候と言われていることから、故障診断の仕組みさえ確立できれば、導入効果の高い手法でもあります。

ベアリングの故障を未然に防ぐ方法

一般的に保全の方法としては、実際に故障や不具合が生じたことをきっかけに保全活動を行う「事後保全」の他に、「予防保全」や「予知保全」といった類型があり、これはベアリングを対象とした保全においても同様です。適切な保全を行うために、まずは「予防保全」と「予知保全」の概念を押さえておきましょう。

予防保全

保全対象の部品が壊れないであろう時期を予め設定した上で、前もって保全活動を行うことが「予防保全」です。予防保全は「時間基準保全(TBM:Time Based Maintenance)」とも言い換えられるように、所定の使用時間に達したことをもって、保全活動に着手します。部品メーカの使用推奨期間や過去の経験則などから、ある程度余裕をもった時期に保全活動を行うため、稼働中に故障が発生するリスクを抑えることができます。その反面、実際はまだ十分に使用できる部品を交換してしまう可能性がある、所定期間に到達する前に発生する恐れのある突発故障に対応できない、などのデメリットもあります。

予知保全

一方の「予知保全」は「状態基準保全(CBM:Condition Based Maintenance)」であり、保全対象の部品の状態を監視し、適切な時期を見極めた上で、保全活動を行うことを指します。設備状態を監視するセンサの選定と導入に手間や費用がかかる、判断基準の設定が難しい、などの課題がありますが、予防保全のデメリットを解消し、さらなる生産性向上に寄与する効率的な保全活動につながる点がメリットです。熟練者のカンコツ(暗黙知)によって、劣化状態を見極めて保全を行うことも一種の予知保全と言えます。ただ、昨今は生産現場の人材不足の影響もあり、定量的な判断指標(形式知)に基づいて、誰でも簡単に行うことができる予知保全の姿が求められています。

富士電機の事例

富士電機では、ベアリングの予知保全に寄与する製品として、”Wiserot(ワイズロット)”をご提案しており、10年以上に渡って多数の販売実績がございます。”Wiserot”は無線式または有線式のセンサで測定した振動データをベアリングの種類に応じた独自基準で判定することより、ベアリングの振動診断を簡単に分かりやすく実現します。ここからは、”Wiserot”の導入事例の一部をご紹介します。

導入事例1 プレス設備

業種:自動車部品メーカ

監視対象設備:プレス設備用モータ(8台)

稼働中の立ち入りが禁止されているプレス設備では、保全員による振動計測が十分にできておらず、突発故障が起こった際には、約6百万円/回の損害が発生していました。”Wiserot”を導入することによって、設備稼働中のタイムリーな振動計測によるベアリングの異常検知を実現。事前の故障診断によって、生産に影響しないタイミングにメンテナンスを行うことができるようになりました。

導入事例2 加熱機ファン

業種:食品メーカ

監視対象設備:加熱機ファン用モータ(12台)

加熱機ファンには、計12台のモータが設置されていますが、高温・高所の環境下での点検作業は困難でした。また、1台の故障でも製品品質にムラが生じてしまうため、廃棄ロスで数百万円/回の損害につながってしまいます。”Wiserot”を予め取り付けておくことで、ベアリングの故障診断を簡単に実現できるようになり、突発故障の発生リスクを抑えた操業が可能となりました。

導入事例3 クリーンルーム内の各種ファン・ポンプ用モータ

業種:半導体メーカ

監視対象設備:クリーンルーム内の各種ファン・ポンプ用モータ(32台)

連続安定稼働が求められる半導体の製造ラインにおいては、重要設備の日常点検は欠かせません。しかし、人員削減の影響により、保全員の業務負荷が高い状態が続いていました。そこで、現場に赴かずとも、自動でベアリングの劣化状態を判定できる”Wiserot”をクリーンルーム内の各種ファン・ポンプ(純水ポンプ等)に設置。点検作業負荷の軽減により、他の重要業務に労力を割くことができるようになりました。

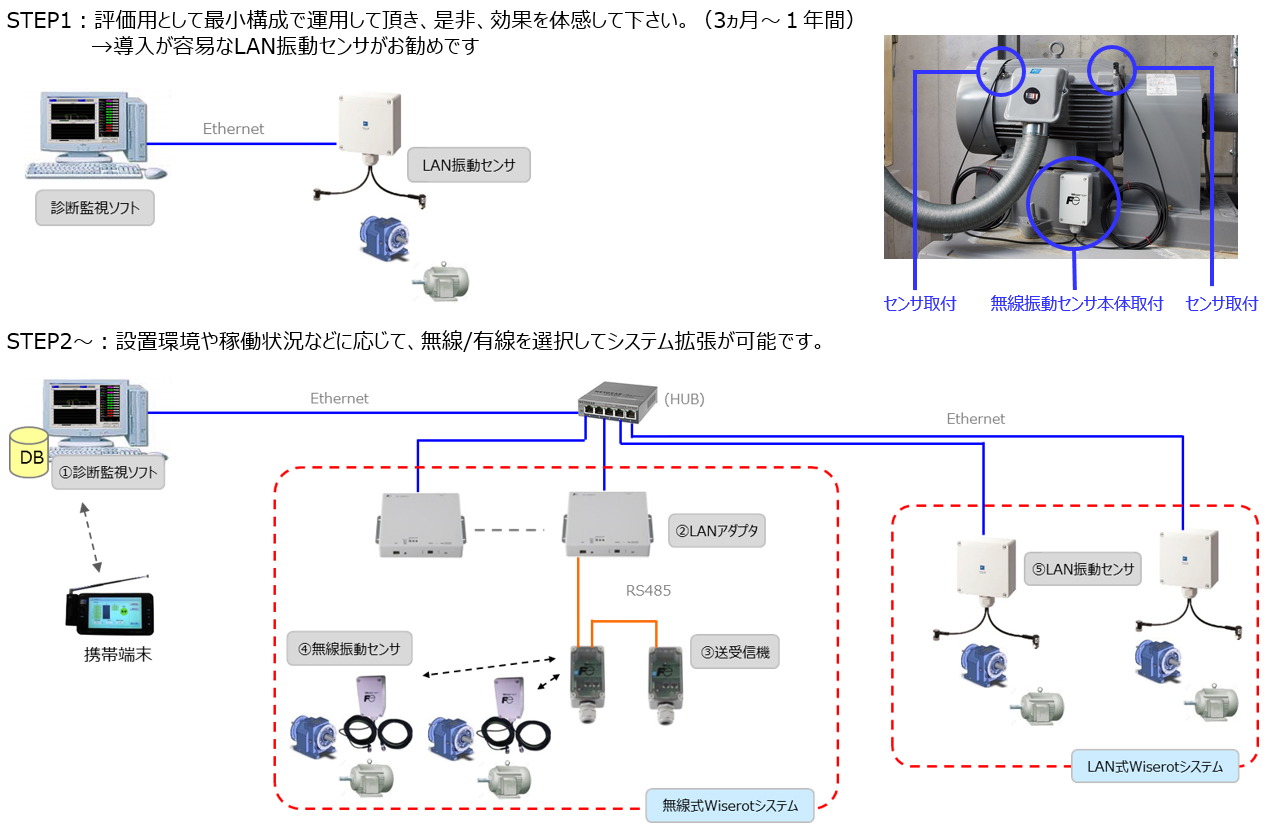

”Wiserot”のシステム構成と振動センサ取付イメージ

なお、”Wiserot”の特長については、以下のコラムでも詳しく解説していますので、ご興味のある方は併せてご覧ください。

まとめ

ここまで、ベアリングの故障原因や故障診断方法についての情報をお伝えして参りましたが、いかがでしたでしょうか。さまざまな生産設備に用いられる重要部品であるベアリングを適切に保全することは、生産設備やユーティリティ設備の安定稼働を支え、ひいては工場全体の生産性向上へと繋がっていきます。

長年に渡って各種モータ製品を手掛けてきた富士電機のノウハウが詰まった"Wiserot"は、振動計測によってベアリングの早期故障診断を実現することができる製品です。また、毎日自動的にベアリングの振動を計測するため、広い工場内での保全作業の効率化といった効果も期待できます。ベアリングの故障診断をご検討されている方はぜひ富士電機にお問い合わせください。