富士電機製品コラム

環境試験室(設備)のコストについて

環境試験室(設備)のコストについて

多様化する市場に応える観点より、あらゆるジャンルの製品開発現場で環境試験室/設備は、なくてはならないものになりつつあります。それ故、環境試験室/設備の導入を検討されている製造業者さまも多いと思います。

環境試験室/設備は製品開発において様々なメリットを得られるものの、やはり導入にあたってはコストが気になるところではないでしょうか。

環境試験室/設備の導入にあたっては、他の設備と同様に導入コスト(イニシャルコスト)だけではなく運用コスト(ランニングコスト)も考慮しておかなければなりません。

このページでは、環境試験室/設備に関わるコストを実際の導入事例をもとにご紹介。気になるコスト削減方法についてもご説明したいと思います。

環境試験室/設備の導入コスト概要

環境試験室/装置のおおまかな構成と、その費用(コスト)がどのように決まるのかをご説明いたします。

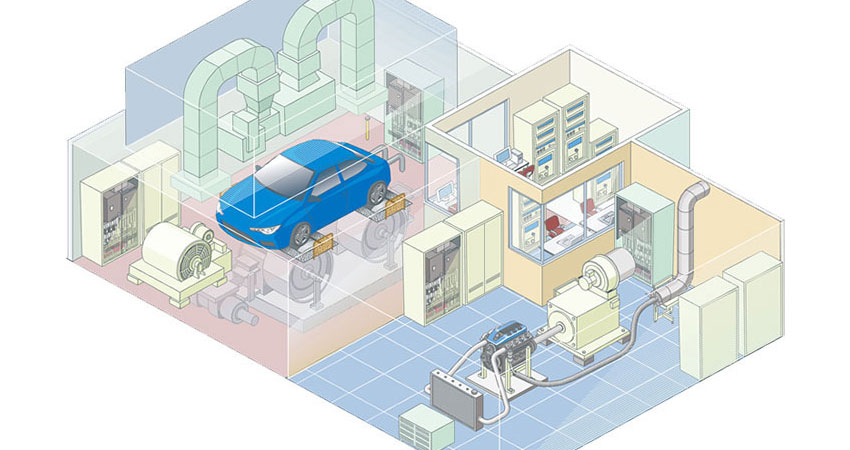

環境試験室の構成概要

一言で環境試験といっても、その内容は様々。設備規模も、小規模な恒温槽から建屋や実験棟が必要な大規模なものまであります。ここでは富士電機が導入実績を持つ環境試験室/設備を例に、各構成を見ていきます。

<設備導入のコスト概要>

-

環境試験装置の導入コスト

-

建屋の建築コスト

設備導入に関しては、機器に対するコストの他、制御システムの構築費用などが別途必要になります。

環境試験室/設備の各コストを下げるためには?

どのような設備も同じですが、環境試験室/設備のコストも、規模・内容によってかかる費用は変動します。

環境試験室/設備の導入コストを下げるための最も有効な方法は、「過剰」「過大」を極力避けること。コスト削減のためには、既存施設の活用も大事な選択肢となります。

オーバースペックを避け、設備導入コストを削減するには、設備導入前の入念な調査と設備運用のシミュレーションは欠かせない施策となります。

施設を調査し本当に必要な設備だけを導入提案

富士電機では、丹念に現地調査を重ね既存設備の中で流用可能なものがないか、余剰能力を有しているものがないか調べます。

具体的には、既存設備の電力量・冷水量・冷却水量・機器の運転周波数等から、負荷率を確認。既設で流用可能設備な設備が有れば、新規導入設備を減らすご提案をいたします。

環境試験室/設備のランニングコスト

ここで環境試験室/設備の運用費用(ランニングコスト)にも目を向けてみましょう。

代表的な費用項目はもちろん、より具体的にお伝えするため、弊社で導入実績があるシャーシ風洞費用を例にあげて年間の各費用についてもご説明します。

環境試験室/設備の運営に必要な電気代

環境試験室/設備は、電力で稼働させることになります。ですから、運用で必要な電気代は気になるところ。また、定期点検や機器の更新に対する費用も必要です。

シャーシベンチ室設備に必要な年間費用の一例

-

電気代(15,000千円/年)

-

水道代(運用状況に応じて変動)

-

定期点検(3,000千円/年)

-

機器更新(20,000千円/10年)

-

(注)

-

上記はあくまでも一例であり、実際の費用は設備内容により変動します。

環境試験室/設備のランニングコストを下げる方法

環境試験室/設備の運用コストを下げる最も重要な方法は、省エネルギー性能に優れた機器類の導入です。

同時に設備が必要とする電力・水量を、確実にデータとして把握し、その上で導入設備に過剰供給とならないように、最適な制御体制も準備しなければなりません。

富士電機の環境試験室/設備事例

富士電機は運用費用の削減を意識し、省エネ性能に優れた環境試験室/設備をご提供。運用するのに最適な電力・水量、それに制御できる機器など、導入いただくお客さまのコスト削減意識にお応えする設備を製造しています。

チラー台数制御を改修した省エネシステム

チラー台数制御変更によりエネルギー効率約20%削減を達成

導入実績:自動車メーカー工場・研究部門

お客さまからのご要望

空冷チラーの更新に伴う省エネ化

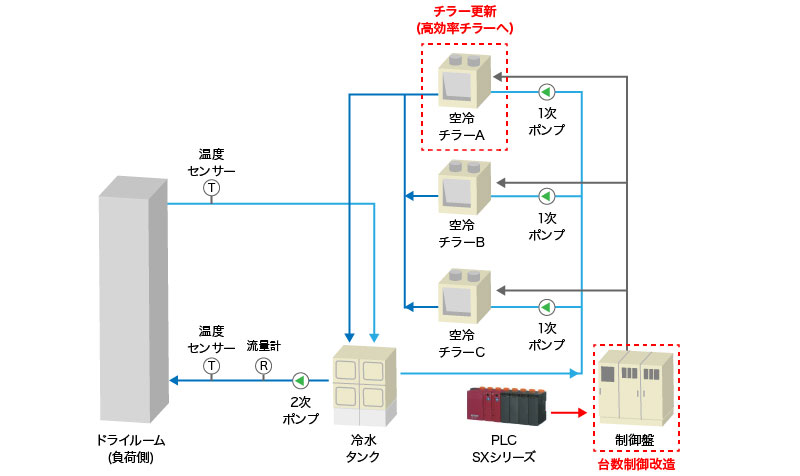

供試体の試験に最適な温度をつくりだす環境試験室/設備において、水をはじめとする熱媒体の温度の管理は欠かせない制御。

これら熱媒体の液温を管理制御し、設備内を循環させることで温度管理を行う装置を「チラー」と呼びます。

お客さまからのご相談は、「24時間365日稼働しているドライルーム用空調熱源(冷水)の省エネ化を行いたい」というもの。

省エネシステムの構成

富士電機の提案

複数のチラーを利用するインフラ設備では、各チラーの制御を最適化することが省エネ化のカギとなります。

使用するチラーのうち、高効率化に対応していないものがある場合は、高効率な機材へ変更。高効率化されたチラーをメインとして環境試験設備を運転し、負荷の大小にあわせて既存のチラーを稼働させる施策で省エネ化します。

本事例でも、高効率化に対応したチラーをベースに、設備の負荷容量に応じて起動させるチラーを自動制御。省エネ化を達成することができました。

提案のポイント

本提案のポイントは、単に高効率な機器に更新するだけでなく、チラーの冷却能力と設備の必要負荷のミスマッチをなくす最適制御を実現することにあります。

当社は必要負荷に応じてチラーの運用方法を見直す自動制御を追加することで、設備更新コストを必要最小限に抑えつつ、省エネ性能を高めることに成功しました。

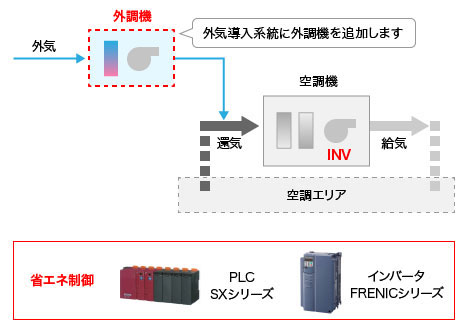

外気処理機を使用した省エネ

外気除湿&省エネ制御でエネルギー約60%削減を達成

導入実績:自動車メーカー工場・研究部門

お客さまからのご要望

省エネ施策の徹底化によるコスト削減・CO2削減

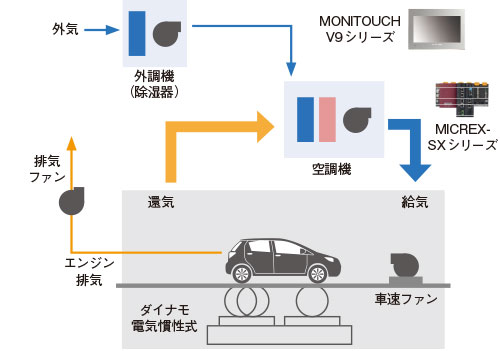

完成車(自動車)の燃費実験で使用する環境試験では、試験室に導入する外気を空調機に給気する前処理として、除湿する必要があります。

既存システムでは大量の循環風を除湿しなければならず、それに伴って多くのエネルギーを消費していました。

お客さまからのご要望は、「除湿した空気を空調機に給気し、除湿エネルギーと再熱エネルギーを削減して欲しい」というもの。

省エネシステムの構成

富士電機の提案

大量の循環風を除湿することで、多くのエネルギーを消費していた既存システム。そこに、「外気処理機(外調機)」を追加することを提案。

外調機に関しては、お客さまの試験機運用を徹底調査し、運用状況に合わせた最適な「省エネ制御」を追加しました。

提案のポイント

本事例は、外気処理機の導入によって省エネを図るものです。しかし単に機器を導入するだけでは、課題解決は困難です。省エネを実現するには、最適な温湿度制御・風量制御も必要となります。

そこで、当社の強みである制御技術を適用することで、空調対象エリアの環境を監視し、その負荷状況に応じた最適な制御を実施。試験室内の環境の安定性を損なうことなく、省エネ性も高めることができました。

設備の最適化による省エネ

既存設備・制御の見直しで約70%の省エネを実現

導入実績:自動車メーカー研究部門

お客さまからのご要望

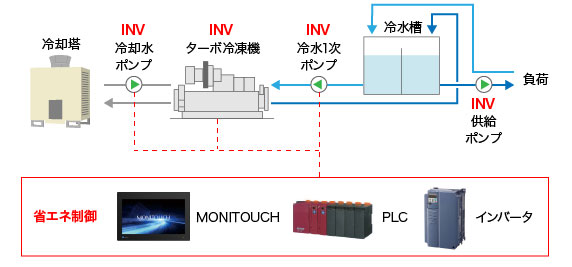

老朽化したシステム更新に伴う空調設備の能力最適化

自動車メーカーさまの、実車用耐熱走行性能試験設備が老朽化。この環境試験室は、元来過剰設備ともいえるほどの規模だったこともあり、稼働効率が決して高いとは言えませんでした。

お客さまのご要望は、既存システムや設備の更新に伴うイニシャルコストとランニングコストを削減して欲しいというものです。

省エネシステムの構成

富士電機の提案

改修前の空調設備が最適だったか否か?実際の負荷を緻密に測定。具体的には、オンラインにて冷水の温度や流量を事前調査しました。

この事前調査で得たデータをもとに、負荷に最適な機器を選定。負荷追従可能な制御に、見直すプランをご提案しました。

提案のポイント

このケースでは、既存設備における事前調査を踏まえた上で、設備能力と運転効率の最適化を図り、負荷状況の監視と冷凍機の高効率運転を導入した事例となります。

省エネ性能の高いFA機器と最適制御技術の双方を持ち合わせた当社の強みを活かした提案で、大幅な省エネを実現することができました。

フリークーリングを使用した省エネ

冬期の外気による冷却でエネルギー削減

充放電装置の恒温槽向け空冷チラーシステム:

省エネ効果⇒年間で約300MWhの削減

導入実績:自動車メーカー工場・研究部門

お客さまからのご要望

冷却水供給設備のコスト削減と効率向上

自動車メーカーさまの工場内にある、研究部門での環境試験室/設備に対する事例。今回は、環境試験装置で使う冷却水の供給設備に対する、コスト削減・効率向上に対する改善策を求められました。

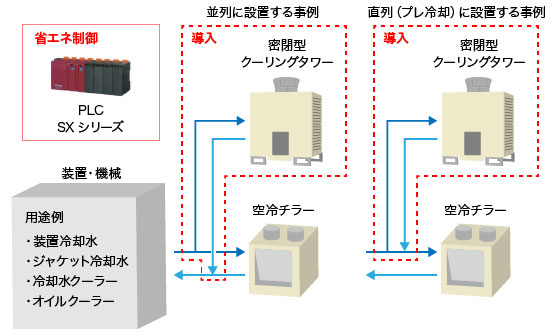

省エネシステムの構成

【導入事例】空冷チラーシステムにクーリングタワーを導入

富士電機の提案

この事例では上記のように、チラーをより効率よく稼働させるため、冬季は外気を利用して冷却水を冷やすシステムを提案。

充放電装置の恒温層向け空冷チラーシステムにおいて、既存のチラーにあわせて密閉型のクーリングタワーと省エネ制御装置の導入を提案しました。

提案のポイント

お客さまの設備においては、冬期・中間期に冷房負荷が有り、チラーの運転時間が長くなっていました。そのような環境下では、フリークーリングシステムの導入による省エネ効果は大きなものとなります。

そこで、フリークーリングシステムの導入を実施するとともに、省エネ制御やエネルギー監視計器類も含めたシステムをご提案しました。

まとめ

ここまで富士電機の納入事例もご紹介しつつ、環境試験室/設備の導入コストと、設備導入後のランニングコスト削減についてご紹介してきました。

環境試験室/装置導入をご検討される方々に、費用感をよりご理解していただけるよう、出来るだけ具体的に各事例を掲載いたしました。

環境試験室/設備にまつわるコスト削減には、過剰設備を避ける「最適化」の他、制御方法の見直しや、省エネ性を向上させる機器の追加・交換などを行う必要があります。これらの施策を可能にするためには、既存システムのフローや設備の稼働状況を徹底的に調査するデータ収集が欠かせません。

富士電機は、高品質な設備をご提供できるよう、お客さまに対して丁寧なヒアリングと調査を実施。そこで得た情報と、過去の経験とノウハウを駆使して、コストパフォーマンスの高い環境試験室/設備をご提供いたします。