グローバルスマートファクトリー

【事例】MESを使ったOEE(総合設備稼働率)改善

簡単なアンケート入力で、

総合設備稼働率15%アップ

を実現した事例の詳細資料を無料ダウンロードできます。

DX推進の課題解決のカギは「MES」

いま、多くの製造業がDXの推進や生産性の向上という課題に直面しています。

経営陣は課題解決策を提示し、推し進めようとしますが、現場は人手や時間などのリソース不足に頭を痛めているのが現状で、すべての解決策を一気に実施するのは至難の業です。

この難局を突破するカギは、これまで工場や生産ラインごとにバラバラだったデータを統一・可視化し、手間をかけずリアルタイムに活用できる仕組みを構築することです。

これを可能にするのが、生産現場のさまざまなデータを自動的に収集し、経営者と生産現場それぞれに対して必要なかたちに成型して提供できる統合的な分析基盤を持つMES(製造実行システム)です。

製造業DX推進の現状と課題

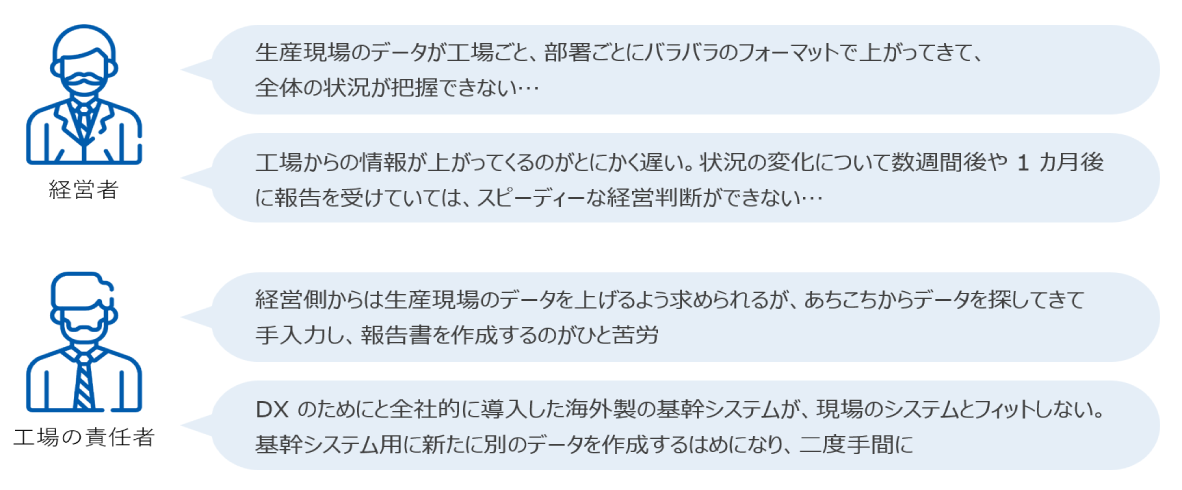

多くの日本の製造業が、DXについて共通する課題を抱えています。

現場のデータがバラバラのフォーマットで作成されているために、経営者も工場の担当者も迅速に現状を把握することができず、貴重なリソースをデータの収集・処理のために割かざるを得なくなっているからです。

このようなリソース配分では、全社的な基幹システムを導入するなど多額の投資をしても、DXの本当の目的であるはずの生産性向上につなげることはできません。

経営者と工場担当者「それぞれの本音」

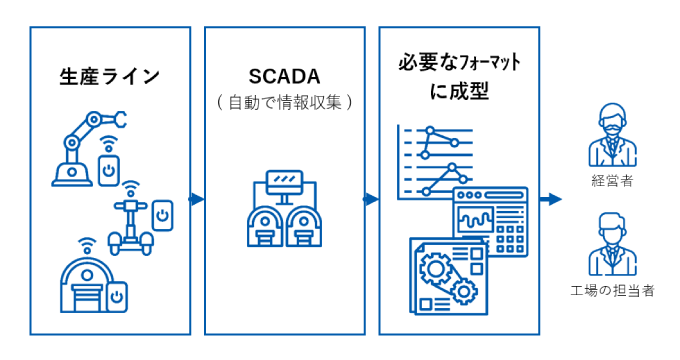

「MES」が課題を解決する鍵

現在の課題を解決するためには、バラバラな状態になっているデータのフォーマットを統一し、瞬時に見える化する必要があります。 これを可能にするのが「統合的な分析基盤を持つMES」です。

生産現場の機器が計測した様々なデータをSCADAで自動的に収集し、経営者、工場の管理者それぞれが必要なフォーマットに瞬時に成型して提供することが可能となります。

このようにデータを統一・可視化することにより、常に最新のデータを分析しながら生産性向上に取り組む「リアルタイム経営」が可能になるのです。

MESによる課題解決の詳細は、無料のダウンロード資料でご確認ください

簡単なアンケート入力で、

総合設備稼働率15%アップ

を実現した事例の詳細資料を無料ダウンロードできます。