工業電熱製品

スマッシュメルティングシステム (アルミニウム溶湯非接触型渦巻発生装置)

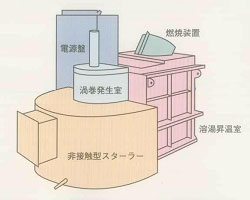

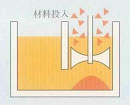

アルミニウム廃材、ダライ粉などの軽量スクラップを非接融で溶湯の渦の中へ効果的に巻き込み、高歩留りで溶解します。反射炉の横に設置したハイブリッドシステムです。まさに鳴門の渦潮に飲み込まれる如くとけ込んでいきます。

-

瞬間溶解力

-

次代を先取りした高性能装置

-

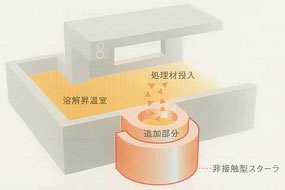

アルミニウム廃材、多種の軽量スクラップを効率的に溶湯の中へ速く巻き込み、空気を遮断し効果的な熱伝導を保って高歩留り、高溶解が可能です。

アルミニウム溶解炉の側壁面に設置された非接触型スターラに三相交流を印加すると、本体のリニアモーターに移動磁界が発生します。この移動磁界が炉体のアルミニウム溶湯に作用して誘導電流を流し、リニアモーターの移動磁界とアルミニウム溶湯中の誘導電流の相否作用によって、アルミニウム溶湯に渦巻力を発生させ攪拌します。

渦巻発生装置は溶湯との接触部分がないので(非接触型)メンテナンスが非常に簡単で、作業の安全性を高めます。

溶湯温度精度向上及び成分の均一化が図れます。アルミニウム、亜鉛、銅、鉛等の流動渦巻も可能で、長尺材スクラップを切断せずに、急速溶解ができます。

操作や制御が簡単(全自動無人操業)で、運転方式(溶湯渦巻発生パターン)も容易に変更ができます。また、材料の溶解速度を上げて生産性を高めます。

既設の溶解炉に溶湯非接触型渦巻発生装置を短納期で設置することが可能です。

-

1.

歩留向上

-

2.

補修、消耗品代の削減

-

3.

作業工数の削減

-

4.

生産能力増強

-

5.

品質向上

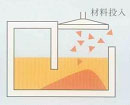

従来の溶解方式では溶湯表面積が多く、切り粉、ダライ粉、切削屑等比重の軽いスクラップ材は酸化しやすいので、速やかに浸漬させるのが課題でした。

-

従来のメタル接触方法では多額の消耗品代が発生し、人手もかかりました。

処理材を重りで圧力を加え、スターラーによる間歇溶解。

インペラの回転で処理剤を押し込み、ポンプで噴流・溶解。

-

溶解歩留りの向上

-

全自動無人操業

-

設備維持費の低減

-

溶解成分の安定

-

出湯温度の安定

-

連続溶解の実現

-

溶解能力の向上

-

作業環境の改善

-

安全性の確保

-

スマッシュメルティングシステム完成。

-

完全無人化達成

-

消耗品無し

-

歩留まり95%以上

-

200kg/hr~3000kg/hr連続溶解可能

-

炉溶湯攪拌効果により溶湯温度均一化、

及び品質向上達成(300~400ton/hrの溶湯移動量)

スターラの回転力で溶解攪拌能力が得られます。

本装置で溶解し別の炉に溶湯を供給することもできます。

規格表の処理能力及び炉寸法に関しましては、仕様条件に合わせ別途協議の上決定させて頂きます。