ソリューション・事例

半導体分野向けEMSソリューション

山梨工場の課題とは

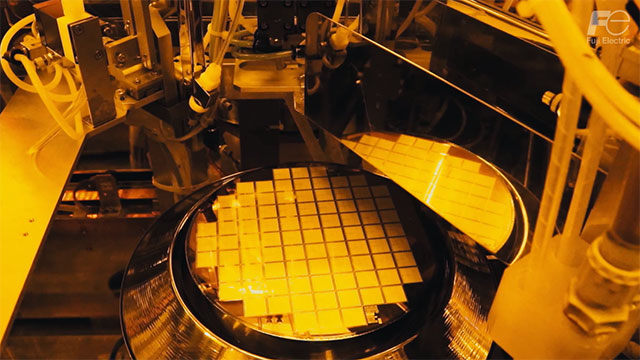

富士電機の山梨工場では、省エネ・小型化のキーデバイスであるパワー半導体のチップを生産しています。半導体チップの生産は特に多くのエネルギーを使用します。また、落雷や鳥獣被害などによる瞬低・停電により、生産ラインが止まると大きな損失につながります。そのため、「省エネ」と「生産ラインを止めない」が課題となっています。

この課題を解決するために、当社山梨工場では電気と熱エネルギーを最適に運用するための仕組みを構築しました。

5年間で 34%のエネルギー使用量削減を達成

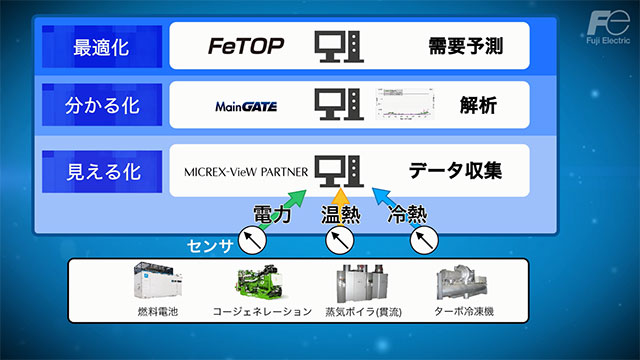

富士電機では、省エネのために「見える化」「分かる化」「最適化」のステップでエネルギーマネジメントを進めています。

センサでデータを収集し、解析ソフトウェアを使用しながら、蓄積された実績データを多角的に分析。さらなるエネルギーのムリ、ムダ、ムラの発見につなげます。

最適化では、AIエンジンにより、直近のエネルギー需要を予測し、エネルギーコストがミニマムになるような最適な運転パターンの計画を立案。山梨工場では、5年間で34%のエネルギー使用量削減を達成した実績があります。

生産ラインを止めないための、3つの対策

1. 系統電力の瞬低・停電リスク低減へ

大きな損失につながる生産ラインが止まることに対し、高効率の燃料電池、ガスコージェネレーションを導入。これにより、系統電力の瞬低・停電リスクを最小限にできます。

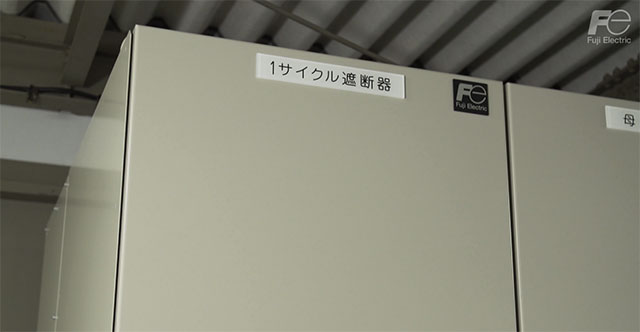

2. 鳥獣・落雷影響による停電対策

自然環境的な原因で生産ラインが脅かされることがあります。鳥獣や落雷影響による停電が発生した場合にも、ワンサイクル遮断機により瞬時に重要負荷を系統から切り離し、途切れることなく燃料電池とコージェネレーションの自立運転に切り替え、工場の操業を維持します。

3. 最重要負荷への高圧UPS導入

最重要負荷はUPSで保護することにより、二重、三重の保護を実現します。

山梨工場では、ソリューションの導入と様々な取り組みにより、生産量の増加にもかかわらず、大幅な省エネを実現。エネルギー自給率100%を達成なども評価され、平成28年度省エネ大賞の経済産業大臣賞を受賞しました。

今後はIoTやAI技術を活用し、各機器やシステムの効率が悪化する要因を自動分析していきます。また、分析結果から運転パラメータを自動でチューニングする機能などを実装し、部分最適から更なる全体最適化を継続的に進めていきます。