ソリューション・事例

新幹線の省エネと快適な乗り心地に貢献する 富士電機のパワーエレクトロニクス

東海旅客鉄道株式会社提供

2020年7月1日、13年ぶりにフルモデルチェンジした東海道新幹線N700Sが営業運転を開始した。全席にスマートフォンなどを充電できるモバイル用コンセントを備え、車内には現在地・目的地などを示す大型液晶ディスプレイを配備。グリーン車の足元は15%広くなった。

新幹線が目指すのは、より安全・快適に、短時間で乗客を目的地に運ぶことだ。近年では地球温暖化防止に向けて、消費電力量の低減にも力を入れる。N700Sは初代0系新幹線に比べて、半分以下の消費電力(注)で走行することが可能となった。

-

(注)

-

初代0系の最高速度である220km/hで走行した場合

SDGsの目標9では、環境に配慮した技術・製品の導入・拡大を通じた産業基盤の構築が、目標11では、持続可能なまちづくりに向けた、公共交通機関の普及・拡大と安全性の改善が求められています。

富士電機は、半世紀を超える新幹線の歴史において、電気を最適に制御する「パワーエレクトロニクス」で、省エネと、安全で快適な乗り心地の実現に寄与。目標9と11の達成に貢献しています。

「主変換装置」は新幹線の心臓部

富士電機は新幹線の創業以来、パワーエレクトロニクスで新幹線の進化に貢献している。

パワーエレクトロニクスとは、電気を最適に制御する技術だ。工場、鉄道、自動車、家電製品など、電気が必要なあらゆる場所で使われ、用途に応じて電気の種類(交流・直流)や大きさ(電流や電圧)を変える役割を担う。

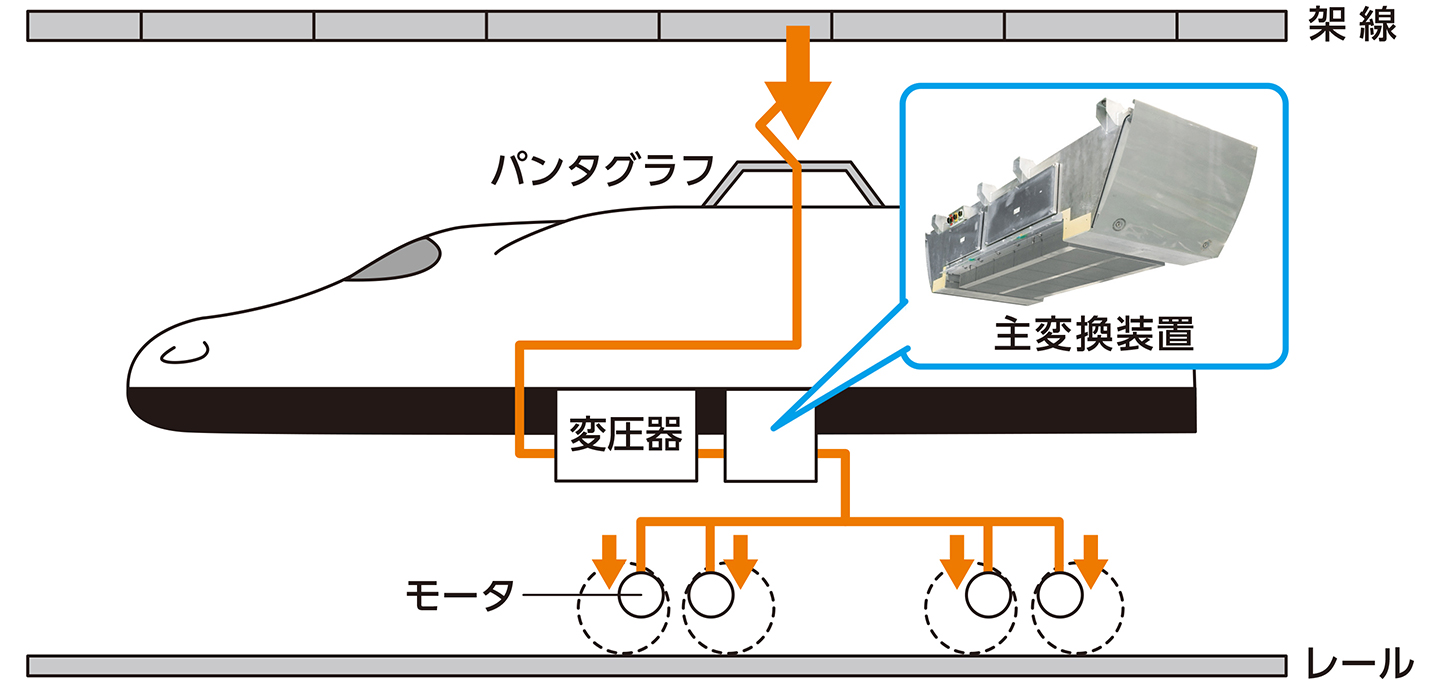

新幹線の進化の過程で、パワーエレクトロニクスが果たしてきたことは大きく二つ。省エネと、快適な乗り心地への貢献だ。これを実現するのが、新幹線の心臓部と言われる「主変換装置」。パンタグラフから取り込んだ電気を変換し、新幹線を動かすモータを最適に制御する。

主変換装置は新幹線の床下に配置されモータを最適に制御する

東海旅客鉄道株式会社の資料を基に当社作成

主変換装置の性能を左右する「パワー半導体」

主変換装置の性能を左右するのが、パワーエレクトロニクスのキーデバイスである「パワー半導体」だ。富士電機は世界でも有数のパワー半導体メーカーであり、主変換装置とパワー半導体を自社内で一体的に開発できる点に強みがある。

パワー半導体は、電気のスイッチング(オン・オフの入り切り)を微細に、高速で繰り返すことで電圧や周波数を切り替える。これにより主変換装置は、モータの回転数を細かく制御することが可能となる。

パワー半導体の開発における課題は、スイッチングで生じる電力損失をいかに減らすかにある。主変換装置の省エネに直結するからだ。また、損失した電力は熱となり、熱はパワー半導体素子(チップ)や周辺の電気回路などに影響を及ぼすため、品質面でも対策は欠かせない。

独自技術で電力損失低減と熱の抑制を実現

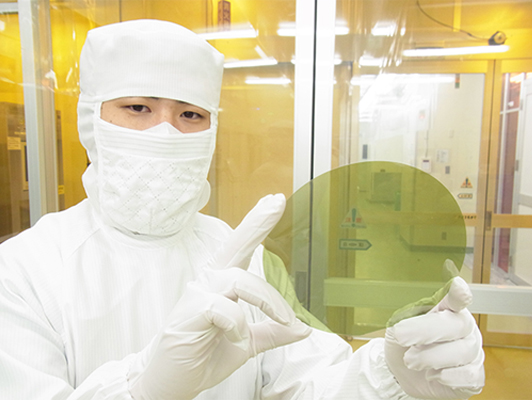

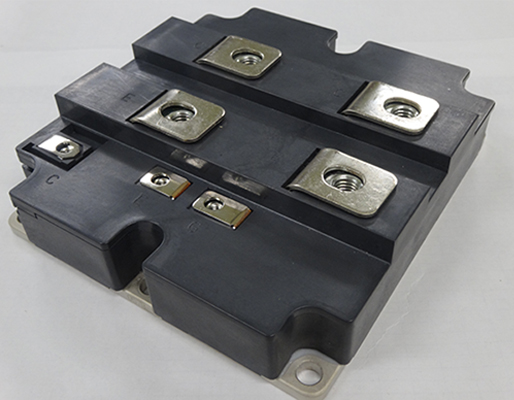

パワー半導体は、薄い円盤状の「ウェーハ」に精密な電子回路を形成して作られる。ウェーハを数ミリ角に切り出したものが「チップ」であり、チップを配線でつなぎ、樹脂などでパッケージしたものが「モジュール」だ。主変換装置にはモジュールの形で組み込まれる。

電力損失を減らすには、チップを薄く加工し、電気が流れる距離を短くする方法がある。しかしウェーハの素材は固くてもろいため、薄型化を進めると製造過程で割れてしまう。

これに対して富士電機は、独自の加工技術を開発。ウェーハにかかる衝撃を極小化することでチップの薄型化を実現し、電力損失を低減した。さらに、スイッチングで生じる熱をチップの裏表両面から効率的に冷却できるパッケージ技術を生み出し、熱の発生を抑制した。

一般的に、より多くの電気を流す(出力を上げる)にはパワー半導体の大型化が必要だが、これらの技術革新により、サイズを維持しながら出力を上げること(電力密度向上)が可能となった。最新のN700Sに使われているパワー半導体の電力密度は、1992年に運転を開始した初代のぞみ300系に搭載されたものと比べて約2倍となった。

主変換装置を7割軽量化し、消費電力量の削減に貢献

主変換装置にはパワー半導体で発生する熱を冷やす冷却器が備わる。当初は送風機での冷却(強制風冷)であったが、パワー半導体の電力損失を減らし熱の発生を抑えたことで、走行時に受ける風での自然冷却(走行風冷)が可能となった。

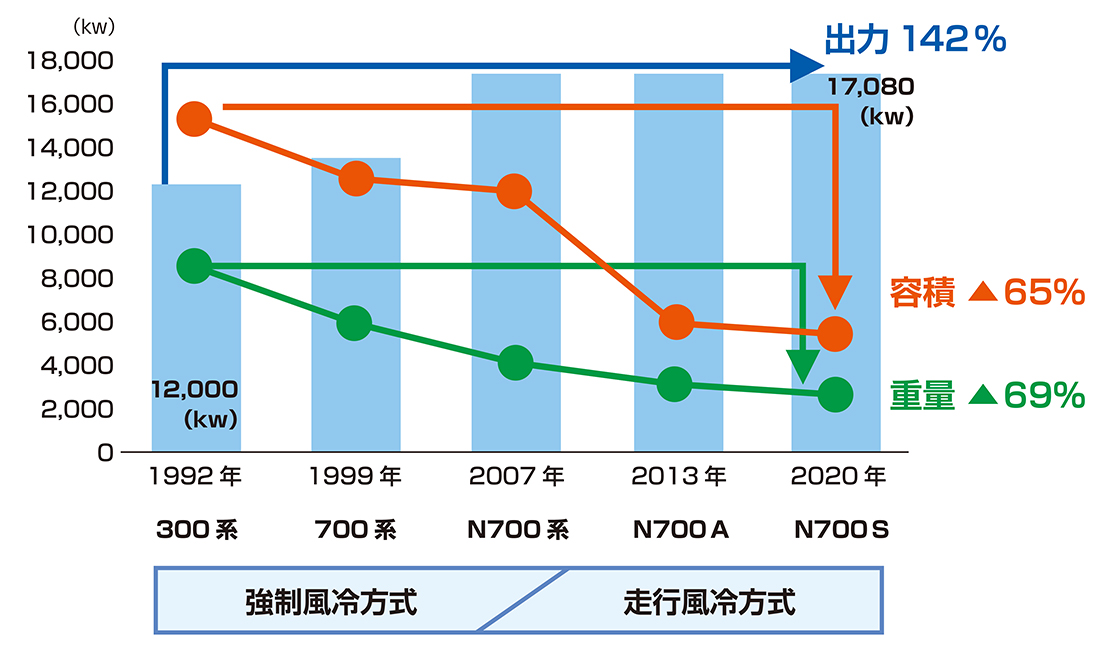

パワー半導体の電力密度の向上と冷却器の進化で、主変換装置は大きくたたずまいを変えた。主変換装置が最初に導入された300系とN700Sを比較すると、主変換装置は出力を4割以上高めながら、重量は約7割軽くなった。これにより、走行時の消費電力量の削減(省エネ)にもつながった。

高い制御技術で安全、快適な乗り心地に貢献

パワー半導体と両輪を成し、富士電機のパワーエレクトロニクスを語る上で欠かせないのが制御の技術だ。その一つが、主変換装置に使われている「ベクトル制御」。

走り出しはゆっくりと、徐々に加速し、雨などによるレールの滑り具合を考慮して走る。モータに流れる電流の強弱などから状況を検知し、即座にモータの制御に反映することでこれを実現する。

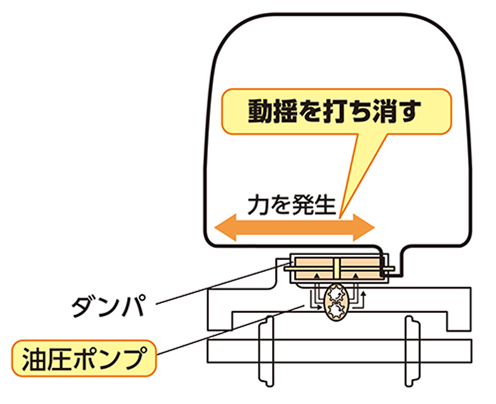

さらに、最新のN700Sの制振装置にも当社の制御技術が用いられている。それ以前はダンパの油圧で横揺れを吸収する方法であったが、N700Sには油圧ポンプを組み合わせた「フルアクティブ制振制御システム」が導入された。油圧で吸収しきれない揺れをポンプの圧力で補うことで動揺を打ち消し、これまで以上に横揺れの少ない安定した走行が可能となった。富士電機はここに、ポンプの制御を行う駆動システムを提供。より安全で、快適な乗り心地に貢献する。

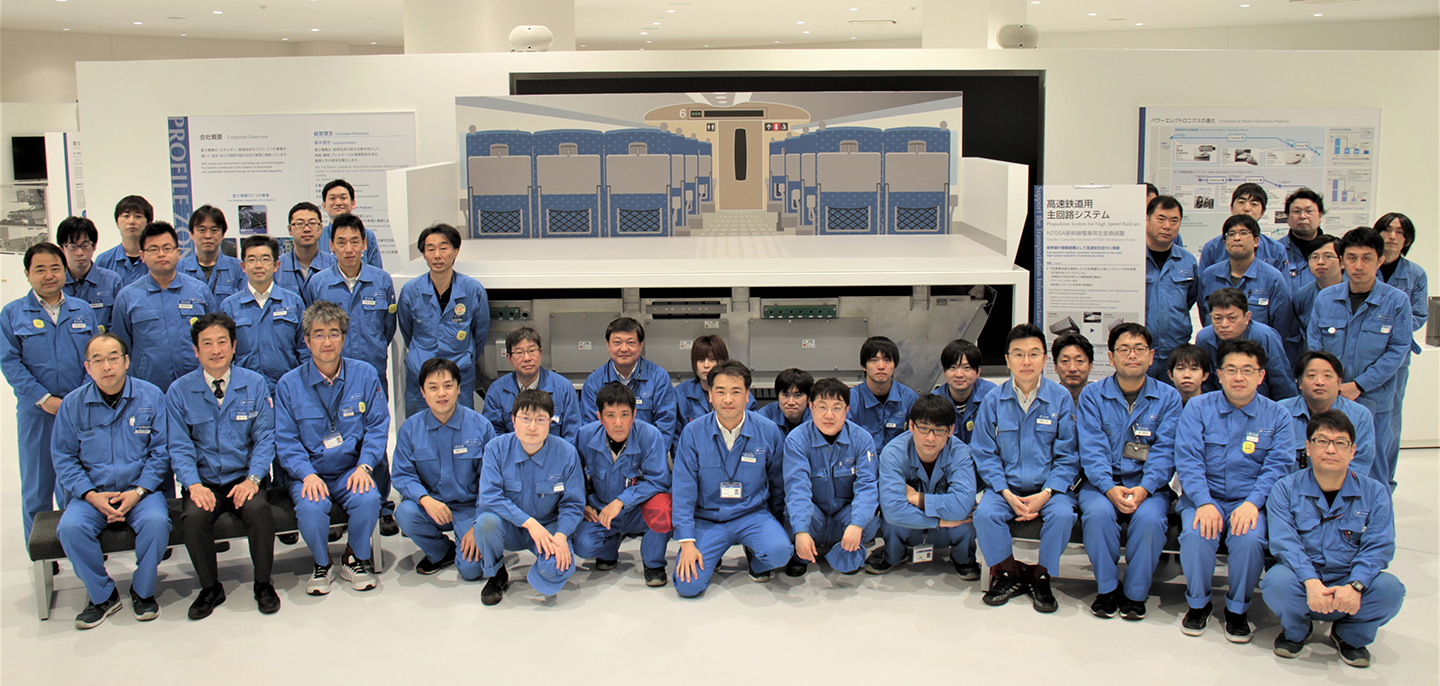

部署や拠点を超えた、揺るぎないチーム力

新幹線の進化のために、これからも

新幹線の進化のために、これからも

1964年の東海道新幹線の開業以来、富士電機の新幹線プロジェクトメンバーは、設計部門はもちろん、営業や技術、製造部門に至るまで、部門や職場の垣根を越えて、チームで課題を乗り越えてきた。

実際に試験車を走らせ性能を確認する場には、お客様の元に、製品に携わる全ての社内関係者が集まった。必ず現場で事象を確認し、課題があると直ちに対策を講じた。製品に不具合があれば、品質をすべてに優先し、原因を徹底的に調査した。

プロジェクトメンバーは、複数の工場や事務所に散在する社内6部門の結束を高めるために、6つの星をデザインしたロゴマークを作り、バッジにして常に身に着けた。そこには、「5つ星を超える品質をお客様に提供する」という社員の強い思いがあった。

N700Sには、最新のSiC(注)パワー半導体を使った主変換装置が搭載されており、富士電機も中核メンバーの1社として開発に参画している。主変換装置はさらなる小型・軽量化を遂げ、これからも新幹線の進化は続く。

富士電機は、多様な人材がチームとなり、総合力で課題に挑むことを経営方針に掲げている。社内メンバー、そしてお客様と共に培ってきた技術を磨き続け、お客様の立場に立ったものつくりで、チーム一丸となり持続可能な社会の実現に貢献していく。

(注)シリコンカーバイド(炭化ケイ素)