フルオーダーメイドによる

オンリーワンシステムをご提供!AIを活用した画像検査で

オンリーワンシステムをご提供!

AIを活用した画像検査で

生産性・品質向上!

お客様に見合った

フルオーダーメイドで

そんなお悩みを解決いたします!

-

撮像技術画像検査を高精度で実現するには、安定した撮像環境の構築が重要。富士電機なら豊富な実績やノウハウを元に、検査対象の材質・形状等に応じたカメラ・照明等の周辺機器の選定や配置を行います。

撮像技術画像検査を高精度で実現するには、安定した撮像環境の構築が重要。富士電機なら豊富な実績やノウハウを元に、検査対象の材質・形状等に応じたカメラ・照明等の周辺機器の選定や配置を行います。 -

画像処理技術画像検査の適用検証段階では、良品の過検知や不良品の検知漏れ、処理速度の目標未達など課題がつきもの。富士電機なら検査対象の特性に応じた最適なアルゴリズムをご提案し、独自の高速画像処理技術で課題解決します。

画像処理技術画像検査の適用検証段階では、良品の過検知や不良品の検知漏れ、処理速度の目標未達など課題がつきもの。富士電機なら検査対象の特性に応じた最適なアルゴリズムをご提案し、独自の高速画像処理技術で課題解決します。 -

メカ技術実際の生産ラインで画像検査を導入するには、撮像環境の確実な再現とワークの取り回しをタクトタイム内に収めることが重要。富士電機ならお客さまのニーズに合わせた検査装置の設計・製作・据付までワンストップでご提供します。

メカ技術実際の生産ラインで画像検査を導入するには、撮像環境の確実な再現とワークの取り回しをタクトタイム内に収めることが重要。富士電機ならお客さまのニーズに合わせた検査装置の設計・製作・据付までワンストップでご提供します。

他社との違い

フルオーダーメイドなので

ココが違います

ココが違います

| 他社 |  |

|

|---|---|---|

撮像技術 撮像技術 |

撮像状態が良好な画像が存在することが前提条件となっている。 | カメラ、照明の選定や撮像条件の調整といった撮像面の課題解決からご提案します。 |

画像処理技術 画像処理技術 |

使用できる機器やアルゴリズムが限定されている。 | さまざまな機器やアルゴリズムからお客様の検査対象毎に最適な提案を行います。 |

メカ技術 メカ技術 |

メカ機構の製作を別の装置メーカに依頼しなければならない。 | メカ機構も含めた一貫対応で生産ライン適用におけるさまざまなご要望にお応えします。 |

過去に他社で自動化を検討したものの、

うまくいかず断念された

お客様もぜひご相談ください。

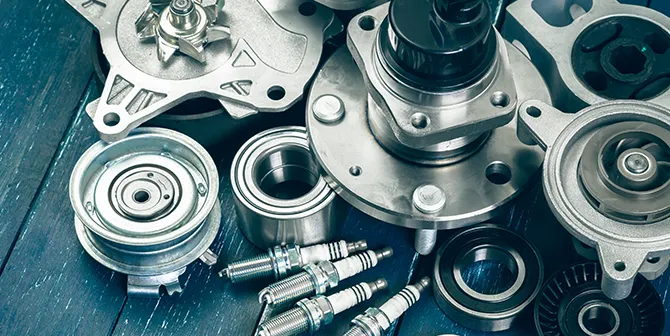

検査対象例

-

金属製品

傷・打痕・汚れなど -

樹脂(プラスチック)製品

傷・汚れ・印字不良など -

ゴム製品

傷・汚れ・印字不良など -

食品・医薬品

異物混入・形状不良など

上記以外の品目の検査もお気軽にお問い合わせください。

導入事例、メリット

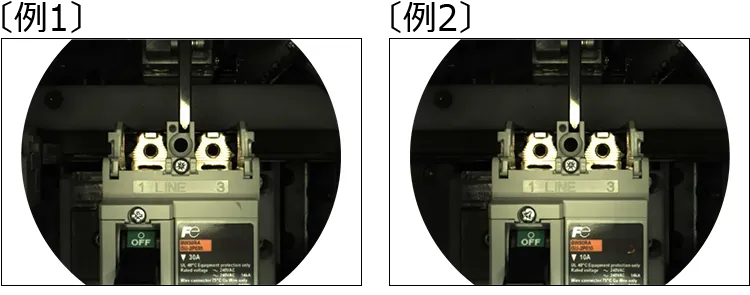

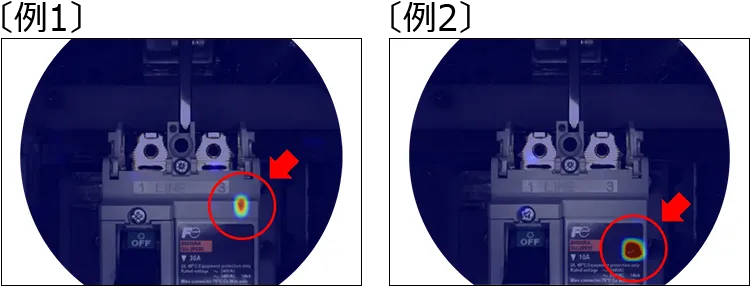

ブレーカのケース・銘板の自動検査を実現(自社工場事例)

■ 導入前

既存の検査装置では、ブレーカのケースや銘板の僅かな傷や汚れを検出できず、目視検査で対応していた。

課題

| 検査方法 | 目視でしか判別できない検査項目が残っていた。 |

|---|---|

| 検査品質 | 検査員によって検査結果のバラつきが生じていた。 |

■ 導入後

AI判定の導入により、僅かな傷や汚れの自動検出が可能となり、省人化を実現した。

改善

| 検査方法 | 目視検査が不要となり、検査工程を自動化できた。 |

|---|---|

| 検査品質 | 検査基準が明確化され、誤判定を削減できた。 |

上記以外の導入事例もございますのでお気軽にお問い合わせください。

導入フロー

-

01

ヒアリング

ヒアリング

検査工程における現状の課題、検査対象・検査項目・検出精度・処理速度などのご要望をお伺いします。

-

02

サンプル評価

サンプル評価

良品・不良品のサンプルをご提供いただき、弊社にて対応可能かどうかの評価を行います。

-

03

結果報告・構想提案

結果報告・構想提案

サンプル評価の結果をご報告した上で、画像検査装置としての構想提案をいたします。

-

04

最終提案・見積

最終提案・見積

提案内容にご満足いただけましたら、詳細なシステム構成とお見積りを提示いたします。

-

05

発注・導入

発注・導入

お客様からのご発注を受けて、画像検査装置を製作・導入いたします。

他社との違いや機能など、

詳しくご説明させていただきます。