富士電機製品コラム

廃熱回収

廃熱回収

熱エネルギーの省エネ方法を徹底解説

省エネで見落としがちな熱エネルギーを廃熱回収で有効活用!

政府が2050年までにCO2排出量をゼロにする目標を掲げたが、世界的にも2030年までに達成すべき、国連の持続可能な開発目標「SDGs」でも、エネルギー関連の項目が選定されました。

このように環境問題が注目を浴びるなかで、企業も積極的に省エネ対策を推進するようになってきました。しかし、省エネというと、電気エネルギーを頭に思い浮かべる方が多いようです。

実際に、太陽光発電などの再生可能エネルギーを推進する企業は多いのですが、熱エネルギーについては、まだ省エネの意識が浸透していません。

そのため、逆に熱エネルギーの省エネには更なる可能性があり、高い効果が得られると言えるのです。

では、熱エネルギーの省エネを実現するには一体どうすればよいのでしょうか?

その1つに「廃熱回収」が挙げられます。工場でものを生産する際には、多くのプロセスで熱エネルギーが消費され、また熱エネルギーを捨てています。その熱エネルギーを回収して再利用すれば、現状の熱エネルギーの使用量を減らせるようになります。工場内で最も多く廃熱が出るところは、生産工程です。使い終わった温水や、蒸気がお湯になって「排熱」され、そのまま「廃熱」されてしまうことが多いのです。

ここで、排熱と廃熱という言葉を分けて使いました。その違いは何でしょうか?排熱は、熱が排出される状態を指します。

したがって熱として捨てたり、再利用されることもあります。一方で、そのまま何も利用されず棄てられてしまうのが廃熱です。

廃熱回収のメリットは、熱エネルギー量を削減し、コストを下げること

工場内のプロセスで熱が捨てられる状況の中で、それらを回収することにより企業にも環境にも大きなメリットが得られます。

廃熱回収によって工場全体で使用する熱が節約できれば、そのぶんの熱エネルギーコストを抑えられます。

それと同時に燃料も減るので、CO2排出量が大幅に削減されます。

企業にとっては、環境に優しいイメージをアピールでき、一石二鳥になるでしょう。

工場の生産工程で蒸気の消費量を減らすためには、廃熱自体を減らすか、廃熱を再利用するという2つの方法があります。ここからは廃熱を回収して、再利用する方法を中心に説明します。廃熱回収によって、蒸気の消費量を減らすと、場合によってはボイラの台数までも削減できる可能性があります。

では、食品製造ラインを例に、もう少し具体的なイメージを描いてみましょう。食品加工では、煮たり蒸したりすることが多く、熱源は主にボイラを使っています。

● 蒸す時

排気口から蒸気や高温の排気を空気中に捨てています。熱殺菌する場合は、100℃以上の高温蒸気を使用し、使い終わったらドレン水として捨てています。

● 洗浄する時

蒸気で70℃から80℃の高温水を作り、それを洗浄用に使います。使用後の洗浄温水は汚れているため、再利用せずに排水口から捨てられることが多いのです。

このように食品製造ラインで蒸したり、洗浄する際に捨てていた廃熱は、熱交換器を使ってエネルギーとして回収することで有効利用できるのです。

熱交換器は、温度の高い流体から低い流体へ熱エネルギーを移動・交換させるものです。次に紹介するヒートポンプにも熱交換器が使われています。

熱をくみ上げるヒートポンプの構造と廃熱回収の仕組みとは?

熱交換器の一種である「ヒートポンプ」を活用することで、従来まで無駄にしていた廃温水や廃熱などを再利用し、エネルギーコストとCO2排出量を劇的に削減させることができます。その前にヒートポンプについて少し触れる必要があります。

ヒートポンプは文字どおり熱(ヒート)をくみ上げる(ポンプ)装置です。一般的な流体ポンプは、電気などの外部エネルギーを使うことで、低い位置から高い位置に水を汲み上げられます。熱は、温度の高い方から低い方に流れる性質(熱力学第二法則)がありますが、ヒートポンプも外部の熱エネルギーを利用することで、温度の低い方から温度の高い方へ熱を移動させることができます。

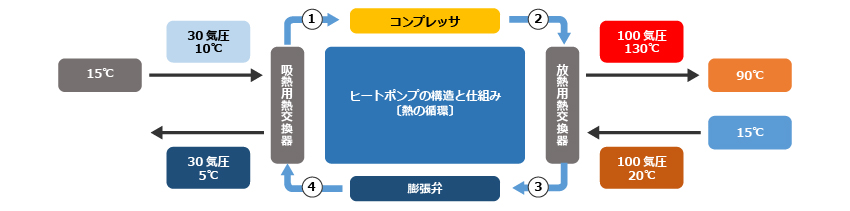

ヒートポンプの構成は、次のとおりです。熱エネルギーを運ぶ冷媒(代替フロン)、冷媒に圧力をかけるコンプレッサ、逆に冷媒を膨張させる膨張弁、2つの熱交換器(吸熱用と放熱用)の4要素から成り、冷媒を介して熱エネルギーの循環や往復を繰り返しています。

以下、それぞれの熱移動の順を追ってみましょう(温度と圧力は、あくまで一例です)

【1 ⇒2】

30気圧/10℃の冷媒がコンプレッサで圧縮されます。気体は、圧力がかかると温度が高くなり、逆に圧力を抑えると温度が低くなる性質があります(ボイル・シャルルの法則)。ここでは、圧力をかけるので、冷媒が100気圧/130℃に上がります。

【2 ⇒3】

1つ目の熱交換器で、130℃の冷媒が放熱され、廃温水などを暖めます。廃温水に熱エネルギーを与えると、冷媒は100気圧/20℃まで温度が下がります。

【3 ⇒4】

この冷媒は膨張弁を通すと圧力が下がるため、温度も下がります。今度は冷媒が30気圧/5℃まで低温になります。

【4 ⇒1】

2つ目の熱交換器で、外部の冷温水を冷やすことに利用し、続いて外気などの熱を吸収して、冷媒を30気圧/10℃に少し上げます。

以下、同じサイクルを繰り返しながら、低温から高温へと熱を移動させていきます。

食品設備の工程にヒートポンプを導入し、熱源のボイラが1台まるまる不要に!

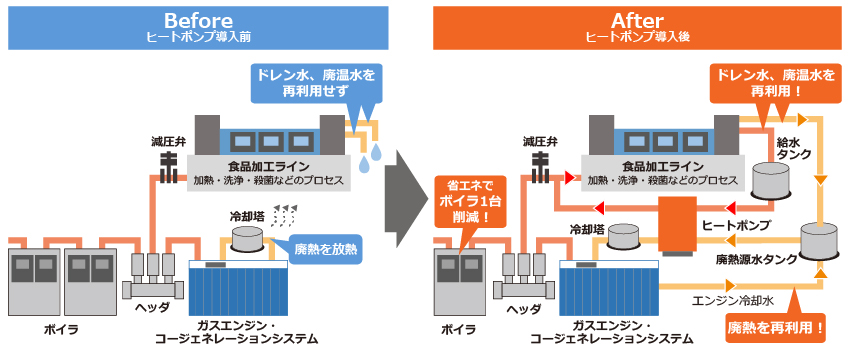

こうしてヒートポンプは、移動エネルギーの数分の1ぐらいで温熱(温水)や冷熱(冷水)を作り出すことができます。これを前提にして、次のモデルケースを見てください。

左の図のように、ヒートポンプ導入前は、食品設備から出るドレン水や廃温水をそのまま捨てていました。また、ガスエンジン・コジェネレーションシステムで発電していましたが、この原動力であるエンジンの冷却水の排熱も利用していませんでした。一方、右の図のように、ヒートポンプ導入後は、食品設備から出るドレン水や廃温水をヒートポンプによって暖め直し、食品加工ラインに戻して、加熱・洗浄・殺菌に再利用しています。また、コジェネレーションシステムの冷却水も、ヒートポンプで冷却し直して再利用できました。このように、ヒートポンプによってエネルギーを有効活用することで、結果的に2台あったボイラを1台に減らし、エネルギーコストもCO2排出量も半減できる可能性があります。

廃熱回収時の注意点、高温廃熱を見つけることが最大のポイントに!

最後に、廃熱回収時のポイントと注意点について、簡単に触れておきましょう。

廃温水の熱を再利用する際に、不純物が含まれることがあります。そのまま熱を回収すると、熱交換器の壁面にスケールが徐々に付着し、故障する可能性があります。そのため、廃熱回収時に熱交換器がスケールで閉塞したり、性能が落ちないように、点検や洗浄など定期メンテンンスが必要です。

熱交換器を選定する際は、できるだけ手間を省けるものを選ぶと良いでしょう。

また、腐食性流体だと設備にダメージを与えるリスクがあります。そのため、熱交換器の材質選定なども大切になります。SUS(ステンレス)やチタンといった腐食に強い材質がオススメです。

廃熱回収には多くの注意点がありますが、基本的には高温の廃熱がある場所を見つけることが最大のポイントになるでしょう。温度が高く、排出量が多いほど、効率的に熱エネルギーの回収が行えるからです。しかし、工場現場などでは、廃熱をしっかりと計測していないことも多いようです。

「廃温水が出ている」「大量に出ている」と見た目でわかっていても、実際には、温度や流量がどのくらいあるのかを定量的に測定していないことがほとんどです。少なくとも目に見える温廃水の状況を把握し、それが廃熱回収に使えるのかどうか、しっかりと検討していくことが重要です。その第一歩として、流量計を導入して、熱エネルギーの見える化を進めていくと良いでしょう。