富士電機製品コラム

カーボンニュートラルへの施策と、ソリューションで理解する製造業のアプローチ

カーボンニュートラル

カーボンニュートラルへの施策と、ソリューションで理解する製造業のアプローチ

なぜ、いまカーボンニュートラルなのか? 類義語との違いは?

近年、カーボンニュートラルというキーワードを耳にする機会が増えました。カーボンニュートラルとは、地球温暖化に関係するといわれる温室効果ガスの排出量・吸収量を全体で差し引きゼロに中立させる「取り組み」を指す言葉です。

2015年に温室効果ガス削減に関する協議「国連気候変動枠組条約締約国会議(通称COP21)」において、「パリ協定」が採択され、産業革命以降の気温上昇を2℃未満、可能なら1.5℃に抑えることが合意されました。この目標に向けて、各国で温室効果ガスの削減に取り組んでいますが、直近のCOP26では1.5℃の達成に近づけるために、企業の取り組みに対して、さらなる努力が求められました。

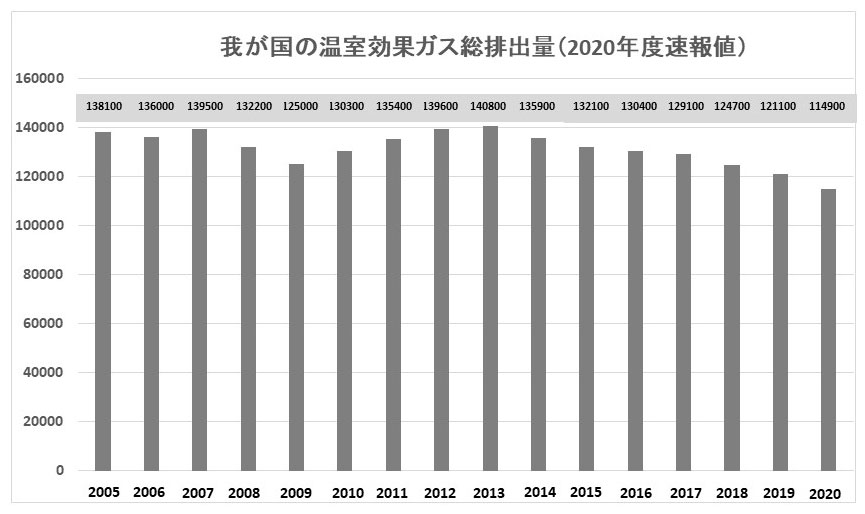

工業立国の日本では、産業分野、特に製造業で電気・ガス・燃料を使用しています。その製造工程でエネルギーを消費しており、温室効果ガスを排出する要因のひとつになっているため、以前から削減の努力が続けられています。環境省による2020年度(令和2年度)の温室効果ガスの速報値では(https://www.env.go.jp/press/files/jp/117187.pdf)、全産業の温室効果ガス排出量は11億4400万トン(CO2換算)です。

2013年をピークにCO2削減の取組みが徐々に効果として表れているようですが、まだ努力を続けなければなりません。2020年度における部門別の排出量をみると、工場などの産業部門が約3億5300万トンで、全体の33.8%を占めて最も多くなっています。そこで、いま製造業のカーボンニュートラルが叫ばれているわけです。

製造業における、具体的なカーボンニュートラルのアプローチ

では今後、製造業のメーカーや関係者は、どのようにカーボンニュートラルに取り組むべきなのでしょうか? 主に下記のアプロ―チが考えられます。

【1】エネルギー起源のCO2削減

使用電力のカーボンニュートラル化が考えられますが、産業機械を稼働させるエネルギーは、国内では主に石炭・石油などの化石燃料を用いる火力発電に頼っています。そこで、太陽光発電や風力発電などの再生可能エネルギーへの転換が求められています。現状では、再生エネは自然由来であり、安定供給という観点から、製造業で使えるベースロード電源として頼ることは難しい状況です。しかし、これからは自社再エネや再エネ調達まで、再エネ発電事業者と再エネを必要とする需要家、再エネを流通販売する電力事業者が協力して、カーボンニュートラルに貢献することが重要になるでしょう。

【2】先進技術によるCO2削減・吸収

火力発電や工場などから大量のCO2が排出されます。そのCO2を気体から分離・回収して、地中深くに貯留・圧入するCCS(Carbon dioxide Capture and Storage)や、さらにCO2を資源として化学製品の製造などに有効利用する「CCUS」(Carbon dioxide Capture, Utilization and Storage)といった先進技術が、カーボンニュートラル実現のために注目されています。

いまのところ、CCSやCCUSは、CO2を分離・回収するコストが課題ですが、CO2を液体や特殊膜、吸着材で分離させる方法など、実用化に向けた研究が進められています。CO2を有効に使う例として、CO2を再生可能エネルギー由来の水素と反応させて天然ガスの代替となるメタンを作ることや、同様にCO2と水素からSyngas(COとH2の混合ガス)を合成し、微生物触媒からエタノールを製造する実証実験などが大手企業で行われています。

【3】既存の生産設備の省エネルギー化

製造業の場合は、【1】や【2】のアプローチよりも、既存の生産設備で発生するエネルギーロスを抑えたり、歩留まり率を高めて生産性を向上して電力を有効活用したりするなど、省エネ面からカーボンニュートラルに着手するほうが現実的です。電気・熱の使用量が多い設備は、目に見えない無駄なエネルギーが使われており、改善の余地が残されています。エネルギーコストを分析・管理し、製造の原単位を改善することで、エネルギー利用を最適化すれば、結果的にCO2の削減が期待できます。

代表的な業界別のカーボンニュートラルに向けた具体的な施策

ここからは、各分野での具体的なカーボンニュートラルへの取り組み例を紹介します。

【鉄鋼業】

鉄鋼業では、石炭を使って鉄鉱石から鉄鋼材料を一貫生産します。還元反応によって金属鉄を生成し、圧延や熱処理などの加工を加え、多様な特性の鉄鋼製品を作りだします。この還元反応(2Fe2O3+3C→4Fe+3CO2)の過程で、CO2が発生します。さらに、精製や加工などの工程でも燃料を消費します。

還元過程では、石炭を使わずに水素などを使ってCO2を出さない方法や、前出のCCSやCCUSといった吸収方法もありますが、本格的な普及はもう少し先になるでしょう。そこで現時点では、建築物などから出る大量の鉄スクラップが注目されています。それらを回収して、電気炉で溶かし、不純物を除去するリサイクル方法を採用すると、鉄1トンを製造するときと比べて、3/4もCO2排出量を削減できます。 「出典:WWFジャパン(https://www.wwf.or.jp/)」

【半導体製造業】

半導体製造も、多くの電気や燃料が必要になる製造業の1つです。クリーンルームの清浄度や温湿度を一定に保つことや、電力や超純水などを供給する付帯設備を運転するために、全消費電力のうち空調と生産設備に多くのエネルギーが割かれています。そこで、両方の省エネ対策を講じると効果的です。

例えば、生産設備では、洗浄待ちの純水排出を節約し、排気風量を削減するなど、プロセスにおける最適化が重要です。空調関係では、送風機や送水ポンプのインバータ化を進めて負荷に応じた電力供給を行い、可能であれば循環空調の送風機や冷熱源を高効率な設備に入れ替えることもあります。

【部材加工・組立産業】

部材加工産業や組立産業(例えば、家電製品の生産)では、機械加工・成形加工や塗装・乾燥といった源流工程と、工場のエア供給で、エネルギーの過半数が使われています。そこで、省エネとしては、インバータ化で効率化したり、複数台の設備を同時コントロール可能な制御機器を導入したり、熱設備の熱損失部を見つけて断熱対策を打ったり、熱効率の良い最新設備の検討なども視野に入ります。

また、部材加工や組立の工程で使われるエアは、コンプレッサから供給されますが、工場内の配管ジョイント部などからエアが漏れることや、ベンドなどの配管レイアウトによって圧力損失が生じることがあります。そこで、流量センサーを導入して、各種流体の管理を行います。

もう1つは、エネルギー利用のジャスト・イン・タイム化です。非生産時の電力低減やコンベアの間欠運転など、各プロセス間をうまく連携させて、生産設備の電力消費を最適化することで、無駄な電力の使用を極力抑えられます。

将来に向けて幅広い選択肢を選べる最適なソリューションを!

このように、カーボンニュートラルに向け、業界ごとに多様な取り組みが行われています。老朽化した設備を最新の省エネ設備に刷新できればベストなのですが、コストが掛かるため、まずは既存設備の部分最適化によって、無駄なエネルギーの削減から始めましょう。

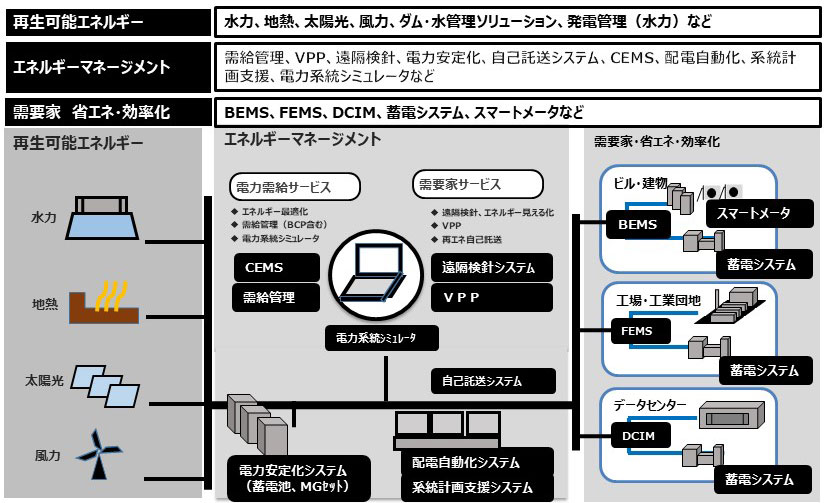

例えば、FEMS(Factory Energy Management System)でエネルギーを「見える化」したら、効果的な施策を打つ「分かる化」に進み、各プロセスの部分最適化を図りながら、最終的に工場全体やサプライチェーンまで含んだ「全体最適化」へステップアップしていくことが大切です。

ここでは、省エネに関する自社のエネルギーマネジメントを中心に触れましたが、再生可能エネルギーや需要家サービスなども将来的には利用しやすくなるものと予想されます。そこで、今後の展開も見据えて、横断的な選択肢があるベンダーソリューションBlue Navigationをチョイスしておけば、次の一手を打てるようになるでしょう。

-

(注)

-

VPP:Virtual Power Plant CEMS:Community Energy Management System FEMS: Factory Energy Management System BEMS:Building and Energy Management System DICM:Data Center Infrastructure Management