富士電機製品コラム

現場の圧力損失を抑える

現場の圧力損失を抑える

対策の重要ポイントと計算方法を完全マスター

配管内の流体に圧力損失が起きる理由と原因は?

ボイラで作られた蒸気は、配管を通って、所定の工場設備で使われます。その際に、長い管路内に蒸気(流体)が流れていくと、上流側の圧力と比べて下流側の圧力が低下していきます。これが「圧力損失」と呼ばれる現象です。圧力が低下するということは、その分の仕事を奪われ、エネルギーを失うことと同じ意味になります。

では、「圧力損失」=「エネルギー」が奪われる原因は何でしょう? 流体自体の粘性(粘りつく性質)、配管表面の粗さ(摩擦)、流体の速度、渦や流れの乱れなど、複数の要因によって圧力損失が引き起こされます。

たとえ話になりますが、自分を流体(水)の1粒子と見立てて、プールで歩いていると仮定します。そのとき早足で歩こうとすると抵抗を受けて、体力を消耗します。また、プールの壁に体をこすりつけたり、カーブに沿って方向を変えながら歩いたり、プールにネバネバした油(粘性が高い流体)を入れると、歩きづらくなって疲れてしまいます。体が疲れるのは、エネルギーを使っている証拠です。

こういった作用が、配管内でも起きているとイメージすれば理解が早まるかもしれません。

流れの状態によって変わる!流体摩擦における圧力損失の求め方

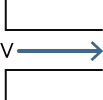

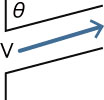

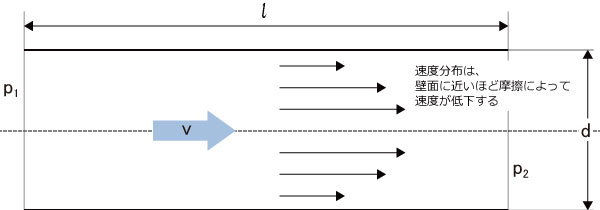

ここまでの話を、少しだけ数式を使って表現してみましょう。簡単に考えるために、下図のような無限に長い真直ぐな円管路を想定します。

このとき流体の摩擦による圧力損失の基本式は次のようになります。

【圧力損失の基本式】(直管路)

P1-P2=ΔP=λ(l/d)(ρv2/2)

(ΔP:圧力損失 λ:管摩擦係数 L:配管長 d:配管直径 v:平均流速 ρ:流体密度)

ここでλ(管摩擦係数)は、先ほどのたとえ話のように管内壁の凹凸や流れの状態によって変わってくる値です。では、この流れの状態とは、一体どういうことでしょうか?

流れの遅い水にインクを連続で落すと、直線状の筋を描いて流れます。この状態を「層流」と呼びます。しかし、徐々に流れを速くしていくと、後方で流れが乱れ始めて渦が生じ、さらに不規則な流れに変化していきます。これが「乱流」と呼ばれる状態です。

層流か?乱流か?の見当をつけるために、「レイノルズ数」(Re)という単位なしの無次元数が用いられます。このレイノルズ数は、流れの状態を表す数値であり、次式で示されます。

Re=Vd/ν

(V:流速、d:管内径、ν:動粘度)

流速がある範囲(この数値には幅があります)になると、層流から乱流へと遷移します。その変わり目(臨界レイノルズ数)は、2000から3000くらいの値です。

そして、λは層流と乱流の場合によって次式で示されます。<・

<層流> λ=64/Re

<乱流> λ=0.3164/ Re-1/4

ここで、先ほどの圧力損失の式に戻ってみましょう。

ΔP=λ(l/d)(ρv2/2)

圧力損失は、流速vの2乗で効いてくるので、流速の影響が相当大きいのですが、そこにλの影響も加わってくることになります。また、乱流時には、Reがかなり影響し、指数関数的にλが大きくなるため、圧力損失も非常に大きくなります。

配管系統における様々な管路要素で生じる圧力損失のまとめ

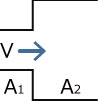

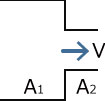

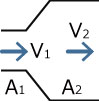

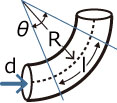

実際の配管系統は、直管路だけとは限りません。例えば、斜めに角度がついた管口部や、途中で管径が大きくなる急拡大管、逆に管径が急に小さくなる急縮管などの異径配管では、渦が発生してエネルギーが損なわれます。また、異管径同士をつなぐ「レデューサ」や、「ベンド(エルボ)」と呼ばれる曲がり管でも、かなりの圧力損失が生じます。特に、曲がり角度が90度だったり、曲がり半径Rが小さいと圧力損失が大きくなります。

-

(注)

-

下記の解説表の「ベンド(エルボ)」を参照

ほかにも、熱交換器などの機械や一般的な流量計を使うと、流れの一部が阻止されて、圧力が損なわれます。

そこで参考までに、こういった各種管路要素が原因で生じる圧力損失について、一覧表にまとめました。なお、圧力損失を計算する際に用いられるζ(ジータ)は、損失係数のことで、管路の形状や取り付け方によって異ります。

圧力損失を抑えて、無駄なエネルギーコストを削減するには?

圧力損失が起きると、その分のエネルギーが失われ、流量や流速が減少します。そうなると流体が、本来使うべき工場設備などに十分に届かなくなります。そこで、ポンプ(液体の場合)や送風機・圧縮機(気体の場合)などの流体機械では、圧力損失を補うだけのエネルギーを考慮して稼働させる必要があり、その分のエネルギーコストが無駄にかかります。

では、圧力損失をできるだけ小さくして、エネルギーコストを抑えるにはどうすればよいのでしょうか?

工場で実際に蒸気配管を設置する際は、圧力損失を抑えるような流路を事前設計したり、最適なバルブや流量計を選定することがポイントになります。

簡単に思いつくのは、配管長を短くしたり、配管径を大きくすることです。配管長を短くするには、ボイラ室の近くに設備を新設すれば良いのですが、工場のレイアウトの制限上、現実的ではありません。配管径を大きくすれば圧力損失は抑えられますが、配管コストがアップします。

そこで、蒸気の場合は、流速が30m/sぐらいになるよう設計することで、配管コストと圧力損失のバランスが良くなるため、この数値を目安に配管を設計するそうです。圧力損失を減らすために、配管全体を一回チェックして、無駄な配管が残っていないか、調べてください。それだけでも意外に効果があるでしょう。また、あるタイミングが来たら古い配管を見直し、真っ直ぐな配管に変更するなど、問題のありそうな箇所を置き換えてみましょう。

その際に、流体の速度や流量を計測したり、流体の状態(品質)を調べる必要も出てくると思います。そこで、蒸気などの流量を測定する流量計を使うと便利です。ただし、流量計を導入する際に、流れが乱れたり、圧力損失を引き起こす製品では、あまり意味がなくなってしまいます。

そのため、圧力損失の少ない機器を選ぶこともポイントになります。非接触で流体を計測でき、計測ポイントを手軽に変更可能な超音波式を選ぶと、こういった問題も解決できます。