富士電機製品コラム

スマート工場とは?IoT化のメリットや活用事例を解説

Promizer

スマート工場とは?IoT化のメリットや活用事例を解説

工場にある工作機械や各種設備をネットワークでつなぎ、生産性の向上と経営の効率化を図るスマート工場が注目を集めています。もともとはドイツで提唱されたインダストリー4.0が発端となり、今や世界中で「工場のスマート化(IoT化)」が進んでいますが、日本においては特に中小企業のIoT化が遅れていると言われています。今回は、スマート工場の概要から注目される背景、そのメリットやIoT化を進める方法などをご紹介します。

1.スマート工場とは

スマート工場とは、 工場内にある工作機械などの製造設備やライン、各種制御機器がネットワークでつながり、生産性の向上や設備管理の効率化が図られた工場を指します。

スマート工場の語源は、2011年に欧州屈指の工業国であるドイツ政府が発表した「インダストリー4.0」に記載されています。インダストリー4.0は第四次産業革命とも呼ばれ、その設計原則として以下のような要素を挙げています。

● 相互運用性(Interoperability)

各種機器とシステム、人間がネットワークを介して相互に情報をやり取りし協調する

● 情報の透明性(Information Transparency)

製造に関わるさまざまな情報を、データとして可視化する

● 技術的アシスト(Technical Assistance)

人の手や目では補足できない作業やデータ収集を、センサーやデバイスで支援する

● 分散的意志決定(Decentralized Decision-making)

人の手や目では補足できない作業やデータ収集を、センサーやデバイスで支援する

2.スマート工場が注目される背景

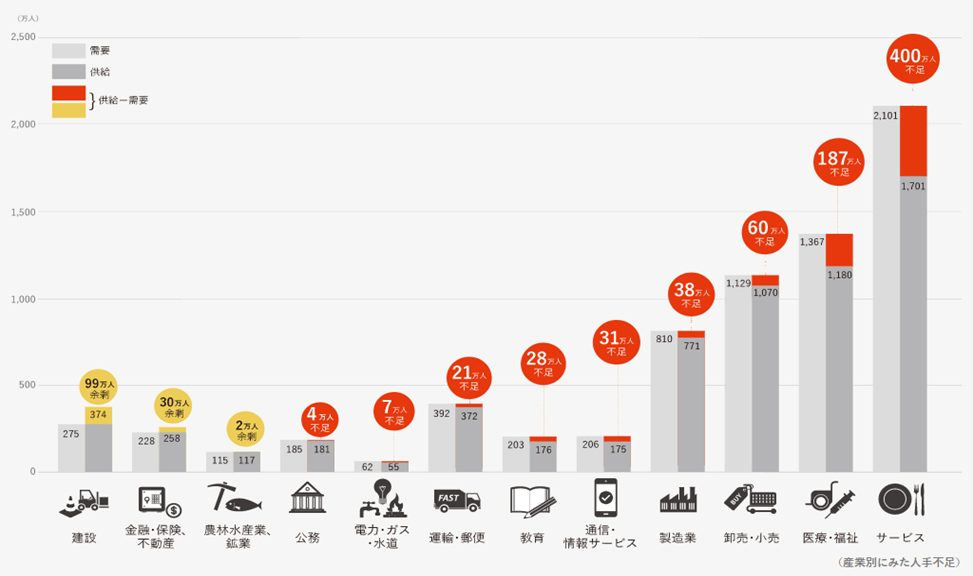

産業別にみた人手不足データ

日本においては将来の労働力不足という深刻な理由で工場のスマート化が注目されている背景があります。

少子高齢化による年齢構造の変化は、労働力不足という深刻な事態を日本にもたらします。2030年には約650万人規模の人手不足が発生し、サービス業や医療・福祉、小売業に続いて製造業も労働力不足となることが予想されています。機器とシステムの相互協調や技術的アシスト、生産ラインの自律化などが目的のスマート工場は、まさにこの問題を解決するカギとなるのです。

出典・参照元:労働市場の未来推計 2030

3.スマート工場の導入目的やメリット

労働力不足の解消以外にも、スマート工場の実現には多くのメリットがあります。他にはどのようなメリットがあるのか、導入目的とあわせて確認しておきましょう。

品質の向上

機器の連携・自律により品質の安定・向上に寄与します。機器同士がネットワークで協調し、自律的に動くことにより不良率の低減を実現することができます。たとえば生産に必要な材料の混合などでは、配分のばらつきを機器自らコントロールすることにより品質を安定させ、万が一不良品が出た場合には後の工程を速やかに停止させるなど、連携した動作が可能です。

コストの削減

品質の安定は歩留まりを改善させ、コストの削減につながります。た不良品の削減は材料使用量の低減を実現し、原材料の在庫も多く持つ必要がなくなります。また機器の自動化は、設備そのものの管理や状況把握の省力化にもつながります。そのため生産の人員を削減し、人員の最適配置が可能になります。

生産性の向上

工場全体の稼働が最適化されることにより生産性が向上します。近年では、設備の故障予知などをAIが行うようになり、その精度も向上しています。これは機器の故障による稼働停止時間の削減となり、設備や人の稼働率・生産性もさらに向上します。

製品化・量産化の期間短縮

設計工程もツールなどの活用により自動化が進み、設計期間の短縮が可能になります。CAD/CAMなどの活用は仕様の変更などにも柔軟に対応でき、工場のラインと直結したシステムに情報を送ることで生産ラインの設計や構築も短縮できます。

人材不足・育成への対応

スマート化による機器とシステムの相互協調や技術的アシスト、生産ラインの自律化は、人間の作業を補完します。人材不足解消への有効な手段となると同時に、技術継承や技術者育成がしやすくなり、外国人を含めた多様な人材の活用も可能にします。

新たな付加価値の提供・提供価値の向上

稼働率の向上による生産性の向上は、提供可能な技術を拡大し、顧客からの多様なニーズに応えることも可能となります。また自社として新しい製品を開発したり、既存製品の性能や機能を向上させたりする機会も創出してくれます。

リスク管理の強化

あらゆるノウハウをデータとして蓄積しておくことは、BCP(事業継続計画)の強化につながります。日本列島は環太平洋火山帯にあり、常に地震など、自然災害のリスクがあります。

スマート工場化の際にあらゆるノウハウをデータとして蓄積・保管しておけば、有事の際には工場の再立ち上げも迅速にできることでしょう。人に依存したノウハウや技術は再現が難しいですが、さまざまなパラメータや事象をできる限りデータにできれば、迅速で正確な再現が可能になり、再稼働までの期間が長くなるリスクを最小限に抑えることができます。

4.工場のIoT化を進める方法

ここからはスマート工場を実現(IoT化)するための方法について解説します。経済産業省では、スマート化のレベル(データ活用のレベル)を3つに分けています。

4.1. データを集め、見える化する

まず、情報を集めて使えるデータとして整理します。整備時には有益な情報を残して見える化し、ノウハウとして蓄積できるようにしましょう。このようなデータは工場や生産ライン全体の稼働率や人の稼働率を算出する元データとなります。

4.2. データを分析する

データの収集・蓄積が終わったら次は分析です。膨大なデータを分析・学習することにより、過去に起きた事象のパターンや要因が判明するようになります。工場の生産ラインであれば、各工程の完了予測が立てられるようになり、予測が外れた場合には要因分析もできるようになります。

4.3. 業務を最適化する

蓄積したデータを分析して得られたノウハウを元に、生産ラインなどの最適化を行います。ノウハウは理想とするべき最適化モデルの構築に役立ち、計画、実行、評価、改善のPDCAサイクルを回すことにより最適化の度合いを高めます。

5.工場のIoT化を進めるうえでの課題

優秀なデジタル人材の採用は大きな課題です。工場機器のIoT化に詳しく、自社にとって最適な施策を優先度に従って実行できる人材が必要となるでしょう。各社がDX化を進めている今の状況では、デジタル人材の不足は深刻になっています。

5.1. デジタル人材の採用

EMSを導入していない場合、電気代やガス代といったコストの多寡でしかエネルギー消費を把握できませんが、EMSを導入することでどの設備がどのくらいエネルギーを消費しているか、リアルタイムで可視化することができます。また、消費エネルギー量からCO2排出量も算出できるので、環境への効果も具体的に見えるようになります。そのためエネルギー消費の効率化や環境への効果に対して成果が具体的に報告しやすくなります。また、得られた情報を基にエネルギー計画を改善していくことも可能になります。

5.2. データの収集と活用方法

スマート工場を実現するためには生産設備のどこに問題があるのか、問題を把握するためにはどんなデータを収集すればよいのか、問題解決のためにはどういった項目を最適化すればよいのか?等を検討する必要があります。最適化する目的によってデータの収集方法は変わってくるため、それらを判断するためのノウハウが必要となります。

5.3. 複数の生産設備のデータ統合

スマート工場化を進めていくと、複数の生産設備のデータが取得できますが、それらのデータを統合して管理していくことが大切です。

6. IoT化課題の解決策

工場のIoT化には複数の課題があります。それらを自社のみで乗り越えていくことも可能ですが、最低限、デジタル人材の確保は必要となってくるでしょう。データの収集や統合など複数の課題を解決できる人材を確保することは容易ではありません。しかし、人材の確保ができなくとも工場のIoT化を進めることは可能です。IoT機器を取り扱っている企業の中には導入や運用支援を行っている企業があります。もちろん、自社で導入を行っていく方がコスト面では安価に済みますが、包括的な支援や長期的な運用を踏まえると支援を依頼した方がコストパフォーマンスが良い可能性があります。

7. スマート工場の事例

最後に、スマート工場の事例を紹介します。富士電機機器制御株式会社 大田原工場の取り組みです。

7.1. 見える化で、生産性向上(大田原工場)

富士電機機器制御株式会社の大田原工場では、「ダッシュボード」と「稼働監視システム」の導入により現場で発生した問題を“見える化”。総合的な対策で生産性を5%向上させました。

ダッシュボードは、品質や生産進捗、稼働率、エネルギー消費といったデータをリアルタイムで表示するモニターで、工場内に取り付けられたカメラのライブ映像なども表示します。このデータやカメラ映像と、生産タクトタイムを稼働監視システムの導入により分析しバラつきの原因を特定します。データの見える化とさまざまな対策によって、生産性の向上を実現しています。

8. まとめ

工場のIoT化やスマート工場化は、一朝一夕にできるものではありません。ネットワークの整備には予算が必要となり、システムの構築には人材も確保せねばなりません。ただしスマート化のメリットは、品質・生産性の向上やコスト削減、人材不足への対応等とても多く、これからの事業展開には必須であると言えるでしょう。一度に多くの変革を進めるのではなく、社内の理解を得ながらできることから始めて行きましょう。