富士電機製品コラム

自動車試験装置

自動車試験装置

駆動系試験装置の役割と種類を分かりやすく解説

日本の自動車産業を支える陰の立役者、自動車試験装置(駆動系試験装置 編)

日本の基幹産業として重要な役割を担っている自動車メーカー。完成車や自動車部品の研究・開発・設計、品質管理を陰ながら支えてきたのが「自動車試験装置」です。縁の下の力持ち的な存在であるため、あまり知られていませんが、様々な種類の試験装置が現場で活躍しています。

近年、自動車が従来のガソリンエンジン車から、HEV(Hybrid Electric Vehicle)、EV(Electric Vehicle)へと変化しつつあります。さらに、自動運転車の段階的な実用化も始まっており、自動車メーカーには、新しい技術が求められています。そうなると、ますます裏方の試験装置の重要性が高まってきます。

これらの試験装置を大別すると、「駆動系」と「環境系」に分類されます。ここからは、主に駆動系の試験について説明します。環境系の試験については、こちらをご覧ください。

駆動試験は部分的か?全体的か?によって試験装置の種類が変わる

自動車の駆動試験には、エンジンやトランスミッションなどの部分的な試験と、シャーシを対象とした全体的な試験があります。

どの自動車メーカーにも、「試験ベンチ」と呼ばれる台上試験設備が用意されています。これは、自動車やその構成部品(エンジンなど)を作業台に据え付け、それらを稼働させながら性能や耐久性、排気効率などを計測する設備です。各種試験によって、製品そのものの改善やエネルギー効率の改善、信頼性の向上、新しい技術の検証などを行っています。

部分的な試験で性能を調べる場合、例えば「トランスミッション」(変速機)の動力伝達の要求に対して、どのくらい追従でき、効率を発揮できるのかを測定します。また、耐久性試験ではエンジンなどに過負荷をかけて、数週間にわたり高速回転させます。これは、部品が壊れないかどうかを洗い出す目的で行われるものです。もし、試験後に何かウィークポイントがあれば、それを改善していかねばなりません。

一方、シャーシ全体の試験は、燃費効率や排ガスなどをメインに調べますが、耐環境性に関する試験があり、-40℃の低温から+60℃ぐらいの温度下において、「コールドスタート」や「ホットスタート」と呼ばれる試験が行われます。最近の自動車には、数えきれないほど多くの電子部品が使われているため、温度は重要なファクターの1つです。

代表的な駆動試験装置「ダイナモメータ・システム」の仕組み

自動車の性能・耐久性を測定する代表的な試験装置には、「ダイナモメータ・システム」があります。前出のように部分試験か全体試験によって、エンジン単体の試験を行う「エンジンダイナモメータ」や、車両全体の試験を行う「シャーシダイナモメータ」が用意されています。

部分試験を行う「エンジンダイナモメータ」は、供試されたエンジンに対して負荷を発生させ、動力を計測するものです。エンジンの出力軸にダイナモメータ(モータ)を直結させて動力を吸収し、反力からトルクなどを計測する仕組みです。また、出力軸のねじれからトルクを計測する方法もあります。燃焼効率を中心に幅広い評価に対応します。

一方、「シャーシダイナモメータ」は、実際の路上走行の様々な状態を、室内(環境試験室)で再現させながら試験を実施するための設備です。バイクや自動車、特殊車両などの駆動輪を、路上の代わりにシャーシローラー上に載せ、完成車の部品の耐久性や走行抵抗、各種走行条件での排ガス特性、排ガスの浄化率などを調べられます。

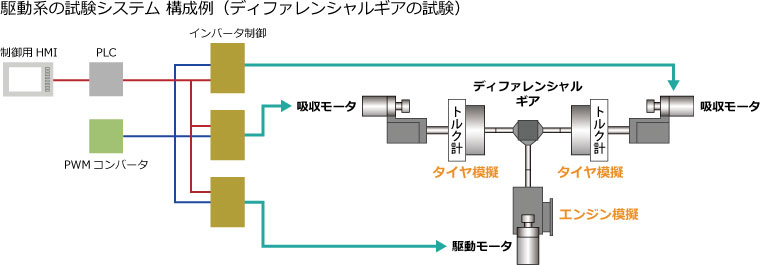

以下の図は、クラッチ、トランスミッション(変速機)、プロペラシャフト、ディファレンシャルギアなど、自動車のパワートレイン系の性能・耐久性が試験できる装置です。ダイナモメータと基本原理は同様で、実際の車両と同様にエンジンで駆動させる場合と、図のようにモータで駆動させる場合があります。

-

(注)

-

HMI(Human Machine Interface):ヒューマン・マシン・インターフェース、PLC(Programmable Logic Controller):プログラマブルロジックコントローラ、PWM(Pulse Width Modulation):パルス幅変調

EV/HEV、自動運転車の登場によって、駆動試験装置に新たな動きも

最近では、EV/HEVに対応するために、エンジンと同等の低慣性で高応答を実現する試験装置が登場しています。HEVの場合は従来の試験装置とそれほど変わりませんが、EVは実装される電子部品も含めて、試験のウエイトが違ってきます。

特にEVの場合は、エンジンよりもエネルギー効率が良く、高速・高トルクで回転します。そのためタイヤの摩擦(転がり抵抗)の影響が大きくなります。「いかに省エネのタイヤを開発するか?」という点が、今、完成車メーカーでも注目されています。

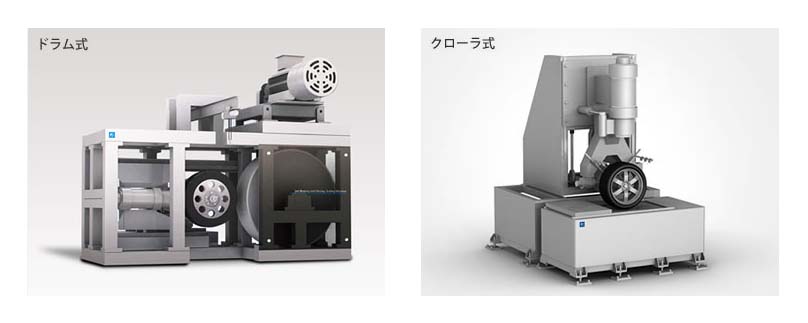

そこで、タイヤ試験装置も重要な存在です。試験機には、目的に応じて数種類あります。その1つである「ドラム式」は、モータでドラムを回しながら、そのドラムにタイヤを接触させて試験が行える装置です。ドラム式の試験装置の中には、タイヤのスリップ角やキャンバー角(クルマを正面から見た時のタイヤの傾き)を変えられる試験機製品もあり、市街地/郊外/高速道路の各走行モードを平均的な使用時間配分で構成した国際的な走行モードである「WLTCモード」に対応するものもあります。

「クローラ式」と呼ばれる試験機もあり、ドラムの代わりにクローラ(平板を連結した機構)を回しながら、その上にタイヤを載せて試験する装置です。ドラム式と同様の試験を行う装置ですが、クローラ式はフラットな路面を模擬しているため、ドラム式より実走行に近い試験が行えるメリットがあります。

タイヤ駆動試験装置 例

自動車試験装置の展望:MBDによる開発や受託試験施設での試験も

今後は、安全性・低騒音・操縦安定性を考慮し、さらに環境にも配慮した自動車が求められるようになるでしょう。EVやHEVは、電池やインバータなど従来と異なるモジュールが搭載され、新しく検証する事案が増加し、また、複雑な制御を検証するため、当分の間、試験工数も増加する傾向にあります。

ここ数年、高度化したCAE(Computer Aided Engineering)ソフトウェアを活用して、MBD(Model Based Development)でシミュレーションしながら開発・設計を行うことが当たり前になってきました。これにより開発スピードが一段と早くなり、試験工数も削減できるようになるでしょう。

今日、大手メーカーだけが自動車試験を行う時代ではなく、メーカーに部品を供給する企業や二次請け、三次請け企業にも試験を任せることが多くなっています。各社は部品データを集めて、MBDでも開発を行っています。例えばオイルメーカーは、供試エンジンを駆動させ、オイルの状況を調べます。部品メーカーは、自社のピストンの摩耗や性能を試験してデータを集めています。

そのため、受託試験施設が活況を呈しています。排ガス規制の問題で環境への意識が高まったり、EVやHEVといった新しいモビリティへの移行の端境期であるため、受託試験施設のニーズが高まっているのです。ただし、試験設備自体も不足気味のため、どこも予約が一杯で、待ち状態になっているそうです。外部機関などに部品を持ち込んでも、すぐに試験ができないことがある点も念頭に入れておきましょう。