物流倉庫の改善・導入事例集

出荷・仕分作業(ピッキング)の業務改善事例

スピードと正確さを求められるピッキング

ピッキングにはスピードと正確性が求められ、物流コストに占める割合は少なくありません。

「ピッキング」とは出荷指示に対して、保管されている商品や製品を集める作業を指します。業種業態にもよりますが荷役作業のうち、通常多くの時間がピッキングのために費やされます。

多くの企業はピッキングを人の手で行っています。リストピッキングの場合は、ピッキングリストを作成・印刷・リストを観ながらピッキング作業を行い、ピッキング作業の結果を記録、物流倉庫内を歩き、対象商品がある棚を探すといった作業を繰り返します。

記録した用紙は、別途Excelや在庫管理システムや販売管理システムに反映され、実在庫数・有効在庫数を把握できるようにします。

この一連の作業をより正確に、スピーディに行うためにはどのような工夫が必要になるでしょうか。

リストピッキングは紙を使うためピッキングミスがなかなか減らせません。表示器を使うことで、仕分け・ピッキングミスを減らすことができ、生産性を向上・かかる人員も削減できます。種まき式・摘み取り式に対応。

物流倉庫におけるピッキング作業の問題・課題

リストピッキングを行う場合、目視した・作業した内容を紙に記録していくため人的ミスや間違いを防ぐことはできません。記録された内容が正しくないとい可能性があるということは、精度の高い在庫管理が困難であることを意味します。

正確な在庫の把握が出来なければ、商機を逃す可能性があります。また、このようなことが常態化すると、小売店や販売店側からすれば在庫を先に確認してから注文をとらないといけなくなります。

在庫管理の精度をあげるためには、どうすればよいでしょうか?作業員や在庫管理担当者による2重・3重のチェックが必要になります。結果として残業時間が増え、物流コストの増加につながります。また、確認作業が属人化してしまうと、誤出荷をなくすための継続的な改善活動が難しくなります。中期的に顧客満足度の低下や顧客からの信頼性を損なう可能性がでてきます。

ピッキングの作業時間が短縮できない場合も考え方は同様です。ピッキングスピードと正確性はトレードオフの関係になるのが一般的です。

また、近年では少子高齢化の影響を受け、働き方改革への取り組みや人手不足への対応が企業に求められています。 「働き方改革・生産性向上に関する調査」によると、「働き方改革」の取り組みを行っている、もしくは予定があるとする回答は全体の57%となりました。

ピッキング作業においては経験値の高い、物流倉庫の商品や棚・ロケーションをよく知っている人材が、もっとも効率よく正確に作業できますが、ベテラン作業員を常時確保するのは現実的には困難です。

実際には協力会社の社員やパート・アルバイトなどで体制が組まれてる場合も多いと思います。このような環境の中、いかにスピード化を進め、正確なピッキングを行う仕組みを作るかが課題となります。

デジタルピッキングシステム導入による業務効率化

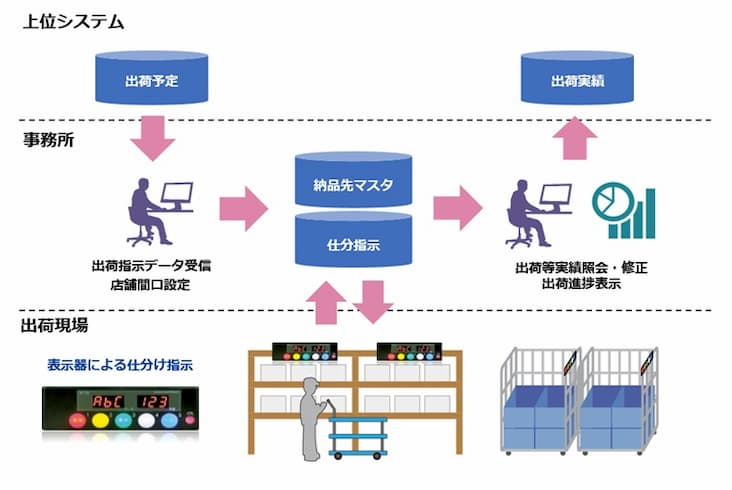

「デジタルピッキング」とはピッキングにデジタル表示器を活用した方法のことです。一般的に「デジタルピッキングシステム」と呼ばれています。

商品が保管されている棚にデジタル表示器を取り付け、作業者は表示器の指示に従って商品を取りに行くという仕組みを構築できます。デジタル表示器はどこへでも取り付けることができ、「種まき式(アソート方式)」にも対応が可能なため、フリーロケーションでピッキングを行っている物流倉庫に最適です。この仕組みを導入することで、商品を知らなくとも表示器の指示に従って素早く、正確にピッキングができるようになります。

「人手不足の実態と物流システムに関する調査」によると、デジタルピッキングシステム(DAS/DPS)の導入検討したきっかけとしては、「業務効率、生産性向上のため」が最も多く、それ以外では、「ミスやクレーム削減のため」「従業員の負担軽減のため」「コスト削減のため」が上位となりました。

ピッキング作業の効率化の事例

導入システム

-

デジタルピッキングシステム/デジタルアソートシステム

導入以前

-

仕分けスペースは固定棚のみで、季節変動商品への対応が困難。

-

紙ベースのピッキングによる作業。

-

作業精度をあげるために二人一組によるピッキング作業。

導入後

-

可動式ラックを活用したフリーロケーションを実現、倉庫スペースを有効活用。

-

商品の知識がない作業者でも正確なピッキングができるようになった(誤出荷の最小化)。

-

一人ひとり、かつ複数人同時での作業が容易になり、作業時間を大幅に短縮。

こちらの物流センター・倉庫作業の改善事例も読まれています

業務改善を進めるためには現状を把握することが必要です。このサービスは「物流現場のIT化や自動化を検討したい」と考えている企業様向けに、物流・倉庫現場のデータを分析し、改善方針とその改善効果を、簡易的に報告するサービスです。