物流ソリューション

タブレットピッキングシステム

タブレットピッキングシステムは倉庫業務(入庫・在庫・出庫・棚卸)を支援し、生産性の向上・作業ミスの防止を可能にします。

類似する部品・部品の種類が多い製造業や少量多品種の商品のピッキング作業が多い業種にお勧めです。

-

紙のリストをやめ、ペーパレス化を進めたい。

-

類似商品や部品の取り間違いをなくしたい。

-

棚や商品・部品を探す時間を削減したい。

-

倉庫業務を標準化し、作業効率の改善・管理精度の向上させたい。

-

人に依存せず、入荷検品ミス、誤出荷防止可能な仕組みを作りたい。

-

入荷~出荷までの履歴管理がデータで残せるようにしたい。

■ ペーパレス化で作業・管理業務を効率化、環境負荷を軽減

紙のリストを使った倉庫作業は記録・チェック・集計には時間がかかります。帳票・書式が増えれば、印刷コスト、紙の保管コストも増えていきます。

タブレットピッキングシステムを活用することで、ペーパレス化を実現できます。扱える情報量も増え、リアルタイムで作業状況がわかるようになり、集計ミス等もなくなります。

ペーパレス化を進めることで、印刷・保管コストもなくなり、環境負荷軽減にもなります。

人が作業する限り、部品や商品の取り間違えやピッキングミスは必ず発生します。ミスを防ごうとチェック作業を増やせば、作業時間やコストが増え、生産性改善は難しくなります。

タブレットピッキングシステムでは、バーコード、RFIDやタブレット画面による注意喚起を行うことが可能なため、作業ミスを最小化することができます。

仕組み化することで、作業ミスを防ぎ、これが生産性を向上につながります。

熟練者に依存した倉庫内作業は当該人材が勤務できなくなると業務が停止します。また、新たにパート・アルバイトを雇用する場合は、教育訓練のための時間・コストが必要になります。

タブレットピッキングシステムを利用することで倉庫内作業の標準化を可能にします。これにより、だれでも正確・簡単に倉庫作業が行えるようになります。

作業が標準化することは、結果として物流品質を向上に寄与します。

工場などの倉庫では類似した商品・部品が多くあり、ピッキング時の作業ミスをどのように減らしていく必要があります。現場の業務改善・生産性向上させるためにはこの問題の解決は重要テーマの一つです。

富士電機の東京工場電子部品ストアでは、2018年1月より、WMS(倉庫管理システム)およびタブレットピッキングシステムを導入しました。誤作業がなくなり、作業員のスキルや経験に関係なく、生産性がアップ。「作業の効率化」「作業ミスの削減」「紙運用コストの削減」を実現しました。(音声なし)。

棚・間口毎に表示器を設置したり、高機能なハンディターミナルの導入と比較すると、機器としてタブレットは低コストで導入できます。タブレットは大きさ・種類も多くあり、バックライトがあるため暗い倉庫でも作業がしやすい利点があります。 また、近年スマートデバイスの普及が進んでいることから、作業者も操作ができることが多いため、リストピッキング(紙を使ったピッキング)よりも、短期間で作業を覚えることができます。

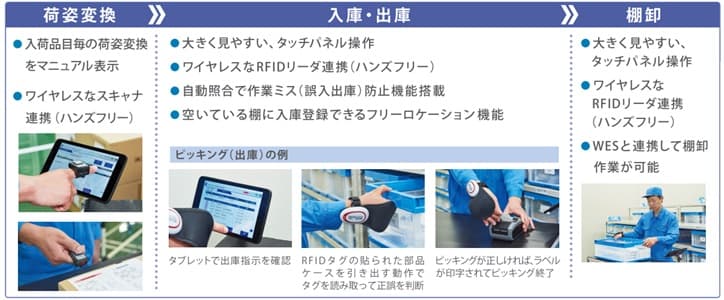

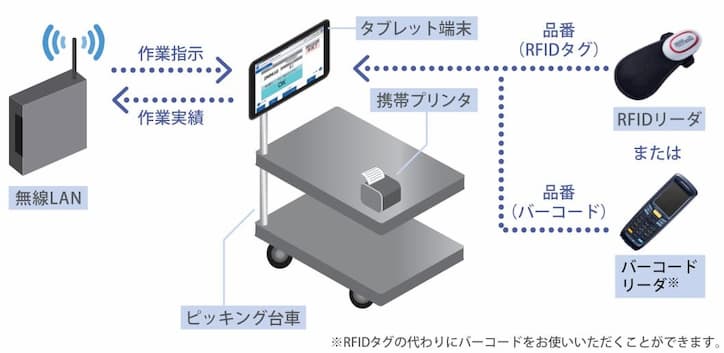

大きくて見やすいタブレット端末とRFIDリーダ、バーコードスキャナなどを組み合わせて活用できます。タブレットと台車やピッキングカートなどと組み合わることで、ピッキングカートシステムとして利用できます。

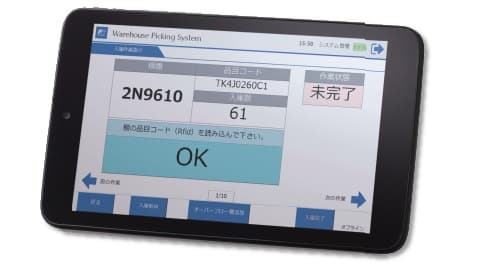

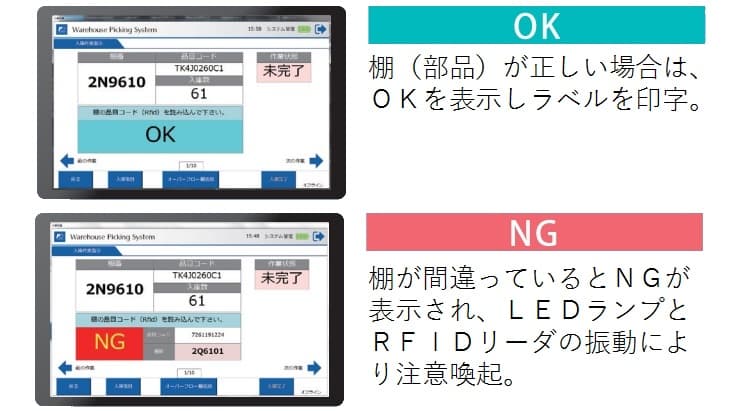

RFIDタグの貼られた部品ケースを引き出す動作でタグを読み取り、正誤を判断します。棚(部品)が正しい場合はタブレット上にOKが表示されます。棚(部品)が間違っている場合はタブレット上にNGが表示され、LEDランプとRFIDリーダの振動により作業者に注意を促します。 この仕組みを活用することで、類似商品・部品の取り間違いを防止できます。

タブレットピッキングシステムは、倉庫実行管理システム(WES)と連動する機能です。既に導入済の倉庫管理システム(WMS)との連携も可能です。例えば、生産管理シス テムから入出庫予定データを取り込み、作業者のタブレット端末に指示を送信。作業が終了すると、タブレット端末からは、作業実績 データが生産管理システムへ送るといった仕組みを構築できます。

-

作業管理が容易

-

標準的な作業の管理機能(入出庫・棚卸・在庫)に対応、作業管理が容易になります。

-

作業進捗をリアルタイムに把握することが可能になります。

-

-

作業工数の削減

-

品目(部品型式など)確認・棚番を探す等の作業を軽減します。

-

ラインとストアの配置に見合った最短動線での作業が可能になります。

-

-

作業ミスの防止

-

指示と異なる動作をした場合は、タブレット画面やバイブレーションにて通知します。

-

パートなど経験の浅い初心者でも同じ作業品質での作業が可能です。

-

-

紙運用コストの削減

-

タブレット端末を使用することで紙帳票が不要となり、環境への配慮に貢献します。

-

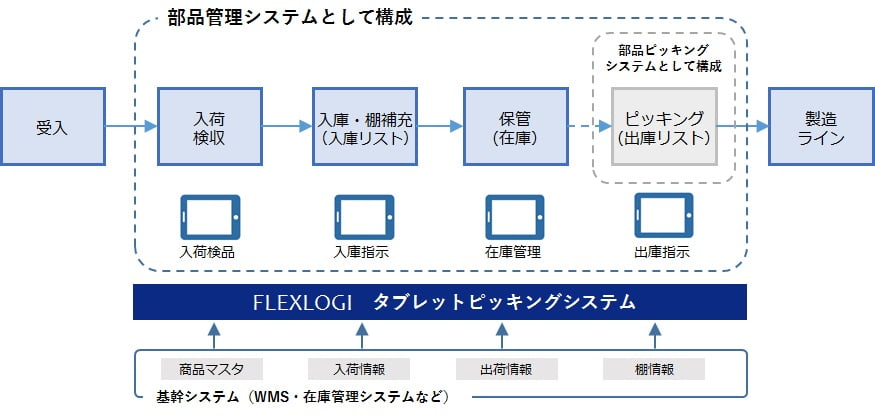

タブレットピッキングシステムは部品管理システム/部品ピッキングシステムとして構成し、導入することができます。部品管理システムは上位システム(WMSや在庫管理システムなど)と連携し、入荷検品~ピッキング/出庫までの範囲に対応できます。予定・実績データを管理でき、現場の見える化を可能にします。また、ピッキング作業の範囲のみにピッキングシステムを適用することも可能です。

別途お問い合わせください。導入費用はお客様の状況に応じて個別にご提案させていただきます。