市場動向調査

現場型異常診断装置に関する調査

生産現場では、生産性向上を目的に設備の稼働率を高めることが求められているが、様々なトラブルによる稼働停止やその原因解析が課題となっている。とりわけ一連の動作を繰り返すバッチ生産においてはその対策が難しく、事業者からの異常兆候を検知・解析できる診断装置のニーズが年々高まっている。そこで、富士電機では、製造業を対象とした生産現場における課題に対する取組みと異常診断装置の導入の実体について調査を実施した。

-

対象エリア

-

全国

-

調査対象者

-

従業員規模1000人以上の企業の製造業従事者

-

有効回答数

-

300人

-

調査方法

-

インターネット調査

-

調査期間

-

2020年3月6日~3月10日

調査について

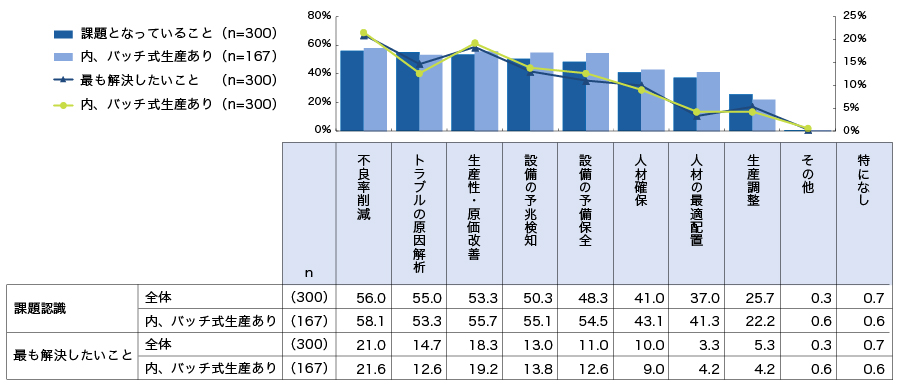

生産現場における課題

-

課題となっていることの上位は「不良率削減」「トラブルの原因解決」「生産性・原価改善」である。

-

バッチ式生産がある現場では、「設備の予備保全」「設備の予兆検知」「人材の最適配置」に課題を抱える層が比較的多い。

生産現場における課題

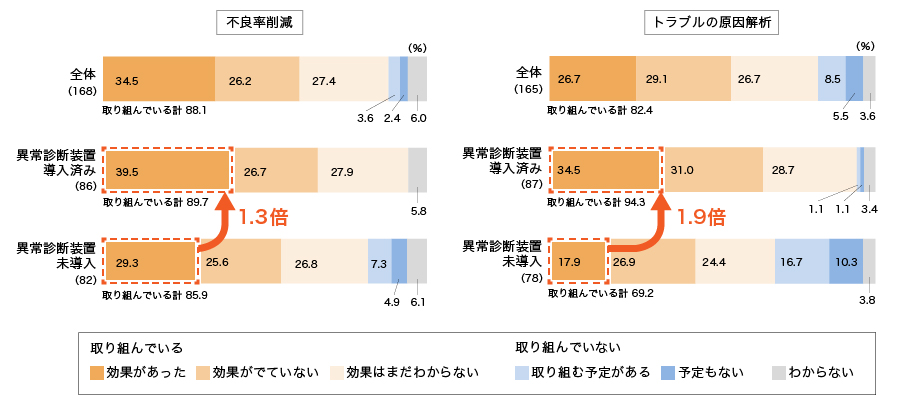

生産現場における課題に対する取組みについて

-

生産現場における課題に対して、8割以上が対策に取り組んでいるが、その半数以上は効果が得られていない。

-

異常診断装置を導入している層では未導入層に比べて、効果が得られている割合が1.3倍から2倍近く多い。

課題に対する対応

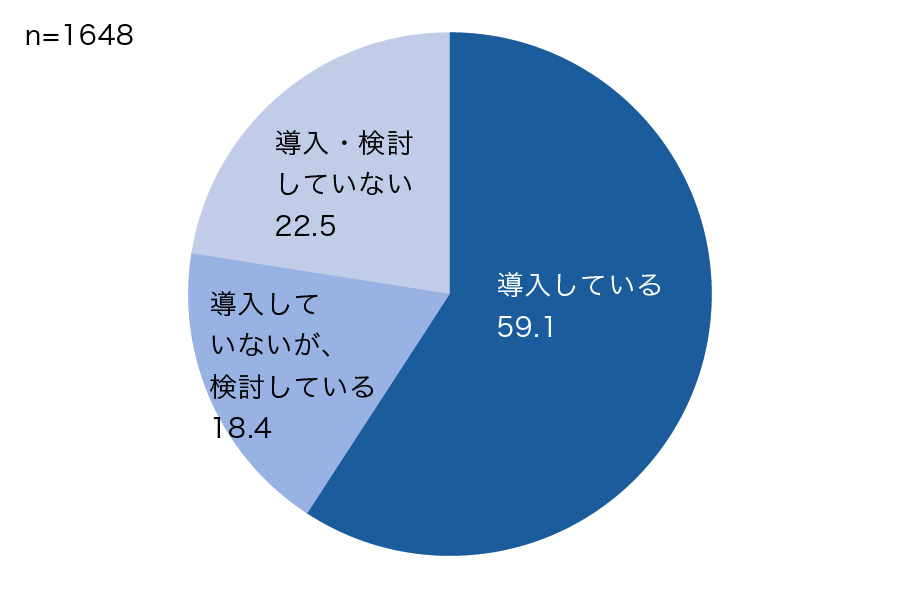

異常診断装置の導入状況

-

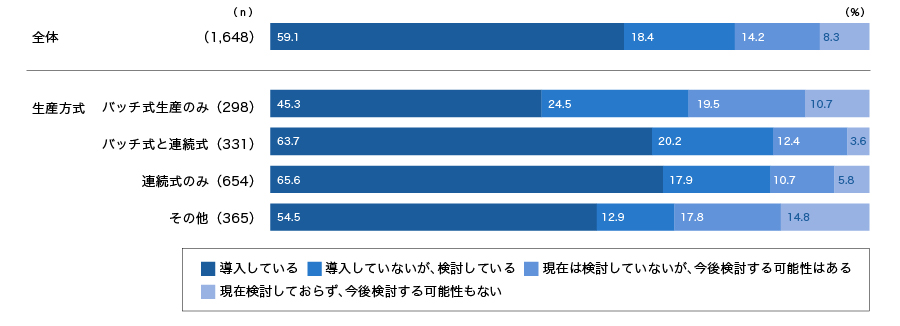

製造現場における「異常診断装置」の導入率は59.1%。導入を検討している層も18.4%と多い。

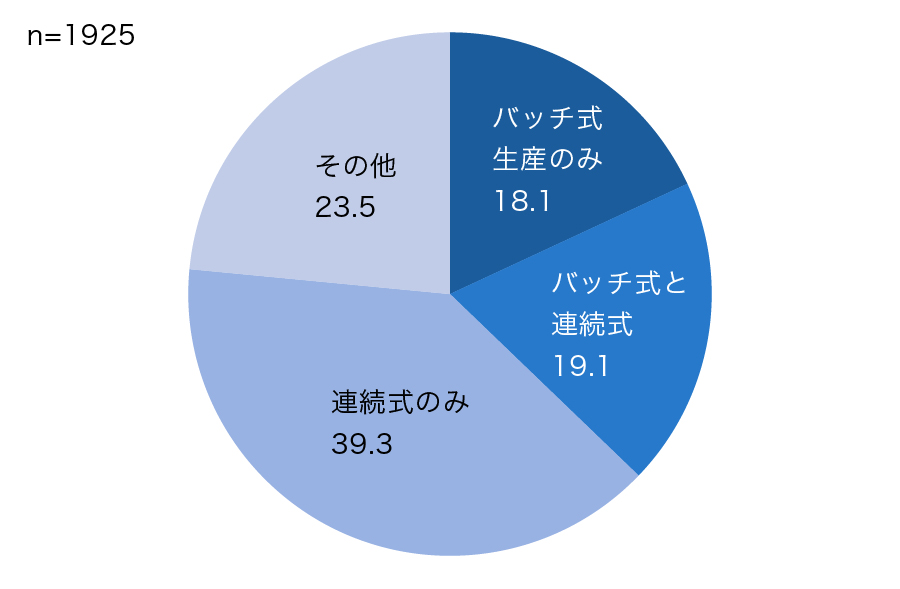

-

異常診断装置の導入は、連続式生産の現場での導入は進んでいるが、バッチ式生産の現場での導入率は45.3%にとどまる。導入検討しているという割合が24.5%と多く、今後導入が進んでいくとみられる。

異常診断装置の導入率

生産方式

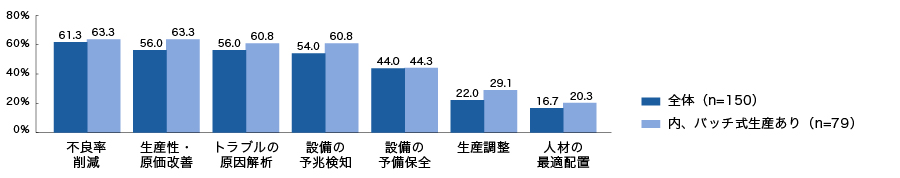

異常診断装置の導入目的

-

導入の主な目的は、「不良率削減」だけでなく、「生産性・原価改善」「トラブルの原因解析」「設備の予兆検知」「設備の予備保全」など多岐にわたる。

-

導入企業の業種は多様で、「化学工業」「輸送用機械器具」「食料品」をはじめ、様々な業種に導入されている。

バッチ式生産がある導入者の中では、「電子機械器具」が最も多い業種となっている。

導入時の目的

導入者に多い業種

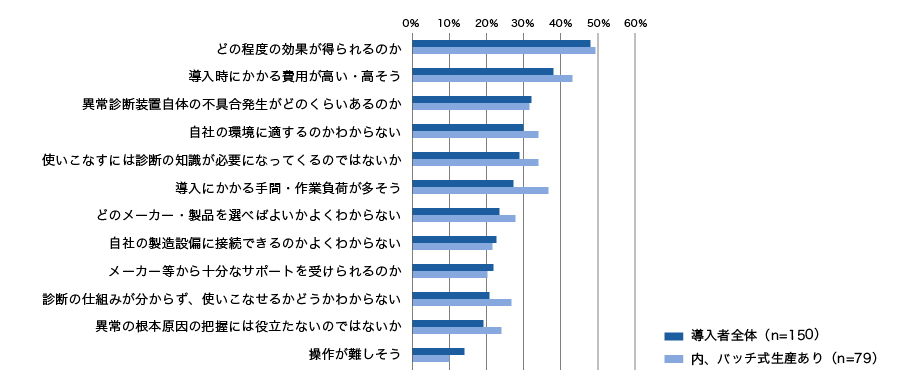

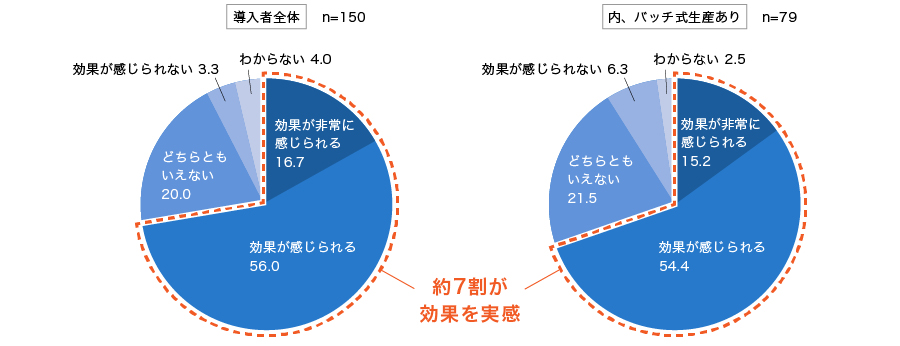

異常診断装置の導入効果

-

導入にあたっての懸念の上位は、「どの程度の効果が得られるのか」であるが、導入後の効果を聴取すると、導入者の約7割が効果を実感している。

-

上記以外の導入時の懸念の上位は、「導入時にかかる費用」「装置自体の不具合発生率」「自社の環境に適するのかわからない」である。

-

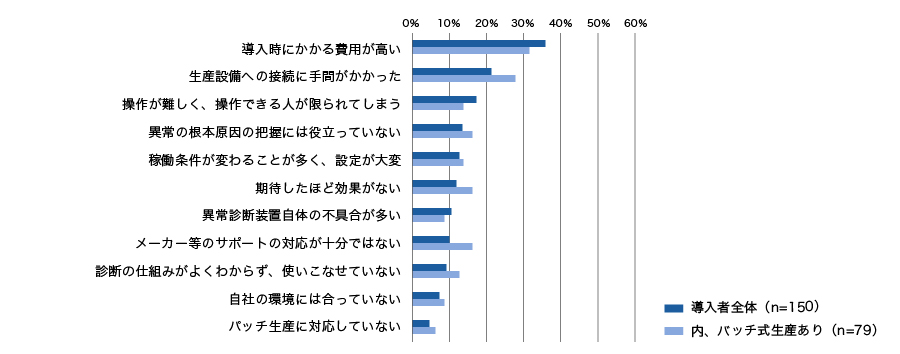

良くない点・困っている点としては「導入時にかかる費用が高い」「生産設備への接続に手間がかかった」という声が多くあげられた。

異常診断装置導入にあたって懸念したこと

導入の効果

導入した異常診断装置の良くない・困っている点

富士電機は、バッチ生産ラインにおける設備の異常兆候を自動検知し、その場で原因を解析できる

モニタ型の現場型診断装置「SignAiEdge」を2019年11月に発売した。

現場型診断装置「SignAiEdge」の特長

現場ですぐに異常兆候診断が始められます!

-

1.

難しい知識は不要

-

2.

装置に取り付けるだけ

-

3.

何が違うかがわかる

現場型診断装置「SignAiEdge」に対する反応を合わせて調査した。

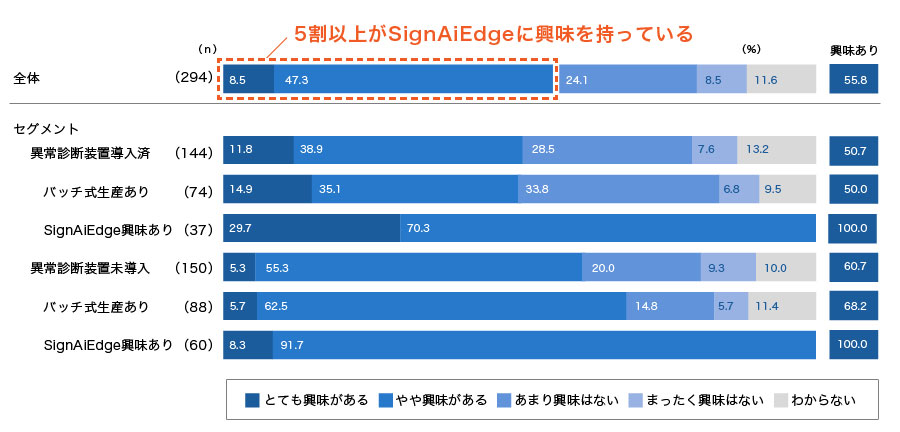

現場型診断装置「SignAiEdge」に対する興味度と期待

-

SignAiEdgeの興味度(とても+やや)は、異常診断装置導入済み層で5割。未導入層では6割である。

-

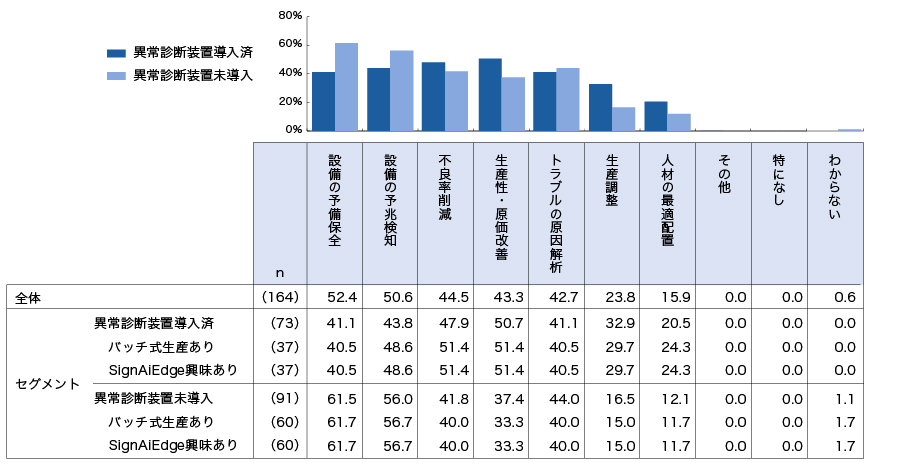

SignAiEdgeへの期待の上位は、既に異常診断装置を導入している層と未導入層とで傾向が異なる。

-

導入している層では、「生産性・原価改善」「不良率削減」が上位の期待である。未導入層では「設備の予備保全」「設備の予兆検知」が上位の期待である。