PROJECT 01エコカー向け新型パワー半導体

「RC-IGBT」開発への挑戦

さまざまな分野で活用され、

社会の発展に欠かせない存在となっている

「パワー半導体」。

開発競争が激しさを増す中、

革新的な技術「RC-IGBT」の実現に挑んだ

人々の物語をご紹介します。

富士電機の

半導体事業

産業分野、自動車分野において、パワーエレクトロニクスのキーデバイスであるパワー半導体を提供し、高効率化や省エネ化に貢献します。

パワー半導体

産業機器・新エネルギー分野

-

第7世代

IGBTモジュール -

AII-SiCモジュール -

小容量IPM

自動車分野

-

車載用直接水冷

パワーモジュール -

圧力センサ -

パワーMOSFET

PROJECT MEMBER

-

営業 / 奥田

- パワエレ営業本部 中部支社

- 半導体営業第1部 営業第1課

-

研究開発 / 野口

- 半導体事業本部 開発統括部

- デバイス開発部 IGBT課

-

研究開発 / 大江

- 半導体事業本部 電装事業部

- 電装モジュール部 電装デバイス一課

-

研究開発 / 大井

- 半導体事業本部 電装事業部

- 電装モジュール部 電装デバイス一課

-

研究開発 / 原田

- 半導体事業本部 電装事業部

- 電装モジュール部 電装デバイス一課

-

技術 / 加藤

- 電半導体事業本部 生産統括部

- 山梨工場 品質保証課

※所属部署は取材当時のものです。

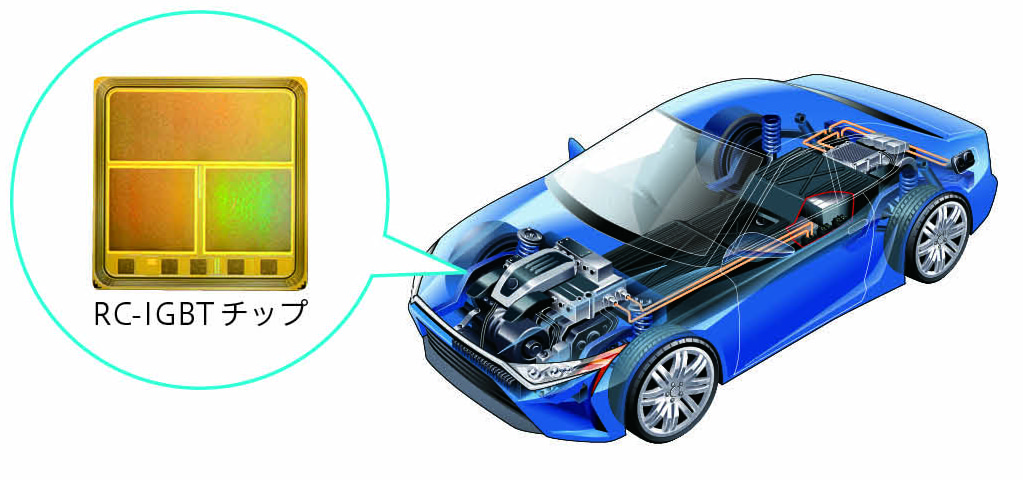

PROLOGUE

ハイブリッド車(HV)や電気自動車(EV)に搭載される重要な部品であり、主にモーターの出力を制御する役割を担うパワーコントロールユニット(PCU)。その小型化・軽量化は、エコカーとしてさらなる燃費性能向上を実現するために必須の課題です。そうした中、2014年頃に顧客である自動車部品メーカー様から依頼されたのが、納入先の自動車メーカー様から2019年に販売開始予定の、小型HVに搭載されるPCU向け新型パワー半導体「RC-IGBT(逆導通型 絶縁ゲートバイポーラトランジスタ)」。その開発はパワー半導体分野に力を注いでいる富士電機にとっても未知の領域が多く、大きな挑戦となりました。

松本工場を拠点としてプロジェクトが立ち上げられ、約5年の歳月が費やされた結果、大きな成果をもたらすまでに花開いたその開発の裏側には、どのような苦難や努力があったのか。プロジェクトをゴールへと導く要因の一つとなったのは、ものつくりに対するメンバーたちの真摯な姿勢と、富士電機ならではの「強み」でした。

EPISODE 1 世の中にまだない新型チップの開発へ。 実現への大いなる期待と小さな不安。

顧客と見据える「車載用チップ」の将来像

当時、自動車部品メーカー様のPCUを通じて、車格の大きなHV向けにIGBTとFWD(還流ダイオード)という2種類のパワー半導体を供給していた富士電機。顧客と手を組み、より小型の車種へ参入していくためにはPCUの一層のサイズダウンが必要となっていました。そこで浮上したのが、IGBTとFWDの双方の機能を1チップに集約でき、実装面積の大幅な縮小や効率化が可能になるとみられる革新的な新型チップ「RC-IGBT」。この最先端技術を、世の中でまだ誰も実現していない車載用として開発・導入しようという、当社にとって未知の領域となる新たな挑戦が始まったのです。

営業担当として自動車部品メーカー様との交渉にあたった奥田は、当時をこう振り返ります。「顧客と我々の間では、RC-IGBTが今後の主流技術になっていくのではないかとの予測が共有できており、その実現に大きな期待が寄せられていました。ただ、量産レベルの実績など皆無の状態。そこで、顧客と共同で少量のRC-IGBTをトライアル的に先行開発し、技術的な検証を進めていたという経緯がありました。そうした下地ができていたこともあり、プロジェクト立上げまでの流れ自体は比較的スムーズでしたね」

期待やミッションを胸に、精鋭を結集

しかし、自動車は人を運ぶ乗り物だけに、車載用チップには産業用のものに比べてはるかに高い信頼性、耐久性が求められます。搭載車種の販売予定というタイムリミットも決まっており、それまでに量産化を間に合わせることが必須条件。「トライアル開発があったとはいえまったく新しい技術に挑むわけですし、事前に想定できないことも多い。求められた条件を本当にクリアできるのか、少し不安があったのも事実です」

小さな不安の種を抱えながらも、顧客である自動車部品メーカー様や、その先にいる自動車メーカー様の大きな期待に応えるために、さらには、HVの燃費性能向上に貢献することを通じて地球環境保護の一端を担うために、それぞれの想いを胸に秘めた技術者たちが招集されました。開発の舞台となったのは、富士電機の車載用パワー半導体開発の中核拠点である長野県の松本工場です。

EPISODE 2 目の前に立ちはだかる未知の技術領域。 壁を打ち破り、前へ進む鍵となったのは。

市場投入戦略と「安全性」の両立

プロジェクト立上げ当初、チームリーダーとしてHV向けRC-IGBTの基本設計を固めていく工程の中心となったのは、トライアル開発にも携わっていた研究開発担当の野口です。実用化へ向けて技術を確立するために、試行錯誤を続ける日々。しかし、顧客から要求された信頼性や耐久性についての性能は、これまでになく高度で厳しいものでした。それは「自動車が人の命を預かる乗り物である以上、部品の故障や破損によって事故などのトラブルに至ることは、絶対にあってはならない」という顧客の安全に対する揺るぎない想いがあるからこそ。その想いに応えるために、膨大な要望を次々にクリアしていく必要があったのです。

開発のステップが通常とは異なる流れだったことも、難易度を一層高める要因となっていました。従来のパワー半導体では、まず産業用に開発を行い、十分な実績ができたチップをベースに車載用として性能や耐久性を高めていくのが通常の流れ。ところが、このRC-IGBTに関しては市場投入までのスピードを速めるため、あえて事前のステップを飛ばし、いきなり車載用としての開発に着手する前例のないスタートとなったのです。「社内でほぼ誰も経験がない、まったく新しい技術だけに、立て続けに想定外のトラブルに見舞われ非常に苦労したのを覚えています」

さまざまな連携で基本設計をクリア!

ウェハ温度の上昇に起因する装置内の真空度低下、ウェハ酸素濃度の違いによるライフタイムキラーの変化、レジストの発泡による焦げ付き…。発生したトラブルの中には原因特定と対策までに半年を要したものもありました。「チップの表面や内部にミクロン単位のごくわずかな欠陥やゴミがあるだけでも、車に搭載されて長期間使用されていくうちに、それが引き金となって壊れてしまう恐れがあります。『ここまでやれば絶対に大丈夫』と自信をもって言えるだけの性能を顧客に提示するまでは、かなり大変でした」

それでも目の前の壁を乗り越え、基本設計を完了まで導くことができた裏には、チーム全員のたゆまぬ努力はもちろん、他部署のスタッフの協力もあったといいます。たとえば、あるトラブルの解決への糸口がなかなか見つからなかったときのこと。野口が他部署のスタッフとした立ち話の中で、電気的特性の変化に関するささいな情報を耳にしたことが局面打開の大きなヒントになりました。「日ごろから部署の垣根を越え、技術者同士で気軽に情報交換できる風土があるからこその出来事だと思います」と語る野口。そうした日々の積み重ねが、前に進む原動力となっていたのです。

EPISODE 3 再び立ちはだかる“ものつくり”の厳しさ。 量産化へ至る過酷な道のりを突き進む。

量産化に向けた、新たなる苦闘

プロジェクト開始から約2年。ようやくチップの基本設計が固まったものの、量産化を万全な状態で迎えるために、性能に関するさまざまな条件を確認・実証していく工程も決して平坦なものではありませんでした。ここでも安全のための高度で厳しい要求は、大量かつ多岐にわたっていたのです。中でも最も苦心したのが“試験条件の最適化”でした。製品の提供を受ける顧客の側からすると、条件は厳しければ厳しいほど安心度が増すもの。まして万が一にも間違いが許されない自動車部品であればより厳しいものになるのは当然のことです。しかし、ビジネスの面から見た場合には、過不足のない“ちょうど良い条件”を見定める必要があります。研究開発担当の大井は「全ての条件を検証し、品質を十分に担保できるレベルであることを顧客に丁寧に説明し、納得していただくことが重要でした」と語ります。

顧客との週に一度の定例会議までに、説明のための資料やデータを収集・整理するだけでも手一杯の日々。もし数値や根拠に甘さがあれば、その点を徹底して掘り下げられます。たとえ十分な数値が出ていたとしても、それがなぜ出ているものなのか、根拠や裏付けを明示しなければ納得には至りません。プロジェクトの後半にリーダーとしてチームを支えた大江も「ここまで突き詰めるのかと、決して妥協を許さぬその姿勢に驚かされましたが、そこが世界中で高く評価される一流メーカーの強さの一因でもある。そうした厳しさに日々接したことで、我々も大きく成長できました」と語ります。

顧客や他部署と一丸となり、幾多の課題を解決!

クリアすべき課題の多さに、一時は「このままでは期限通りにプロジェクトを完遂することが困難なのではないか」と思えたこともあったといいます。そのときに一緒に検証を進めてくれたのは、「RC-IGBTチップを必ず実現する」という想いを共有していた顧客でした。試験のスペシャリストである加藤が振り返ります。「顧客である自動車部品メーカー様と自動車メーカー様も、それぞれ独自でパワー半導体を開発・生産されている会社。試験の一部でご助力いただいたほか、技術的な助言をいただくなど、さまざまな形でご協力いただけのは大きかったですね。そのおかげもあり、どうにか期限内に必要な条件をクリアすることができました」

そしてもう一つ、量産化を実現するためにクリアすべき重要な課題が“不良率の徹底的な低減”でした。大井は「たとえどれだけ良い製品を出荷できたとしても、不良率が高いほどロスが生じてしまいます。不良の元となっている原因を解析し、一つずつ解決していくことが量産化の実現には欠かせません」と語ります。試作品のロットで不良率を確認しては、影響が大きいと思われるエラーを抽出して原因を特定し、対策を打っていくことの繰り返し。順調に改善が進んでいったかと思うと、ある日突然、予期せぬ問題が発生して不良率が再び上昇する事態に陥ったこともあったといいます。そうした中、品質保証や量産化技術に長けた他部署の協力も仰ぎながら、安定的に特性を出すための地道な作業が続けられていたのです。

EPISODE 4 プロジェクトを成功へと導く「人と技術」。 そして次なる新たな挑戦へーー。

プロジェクトを終えて得たもの

2019年11月、当初のスケジュールどおりプロジェクトは無事に終了しました。営業の奥田は「このプロジェクト以降に登場した自動車メーカー各社のHVでは次々にRC-IGBTの搭載が進んでおり、これから数年で車載用パワー半導体の主流技術となっていくと見られています。そうした意味で、時代の動きを先取りし、業界の地図を塗り替えた革新的プロジェクトだったと言えるでしょう」と、晴れやかな表情で振り返ります。富士電機にとっても今後この技術をさまざまな分野へ展開していくうえで重要な礎になったことは間違いありません。

困難に直面しながらも、メンバー間だけでなく顧客の協力も得ながら一丸となって取り組み、壁を乗り越えたからこそ見えてきた、富士電機の良さや強みもありました。加藤は「試験装置の立上げなどもその一つですが、量産化実現のために必要となるさまざまな技術やノウハウを、地に足をつけてしっかり積み重ねてきた長い歴史があることが相当な強みになっていると改めて感じました」と語ります。「プロジェクト後に品質保証課へ異動になったのですが、じつは今でも3割程度は技術の仕事をさせてもらっています。

そんなふうに、上から決まったやり方を押し付けるのではなく、各自の適性や自主性を尊重する環境があるのも、働きやすさや成果の出しやすさにつながっているのではないでしょうか」

“ものつくり”の場としての富士電機

若い人材を育てていこうという風土があるのも富士電機ならでは。大学院での研究テーマだった車載用パワー半導体に携わる部署に、幸運にも新人ながら配属された原田もその一人です。「ものつくりの面白さだけでなく、厳しさや難しさも体感しながら成長することができました」と原田。富士電機は就活時に感じた「人が優しい」という印象そのままの会社だったといいます。「部署が違っても目的に向かって互いに意見を出し合ったり、協力・分担しているところも良いですね」と語ります。

プロジェクトを成功へと導いたものは、やはりそこに「人」の存在があったからーー。研究開発担当の野口にも忘れられない思い出があるといいます。それは、顧客の会社での打ち合わせが終わった後、松本へ帰る前に行うのが恒例となっていた慰労会。「そこでメンバー同士が互いに励まし合い、リフレッシュできたことが次へのモチベーションにもなりました。良い仲間に恵まれたことが、成功の最も大きな要因だったと思います(笑)」

プロジェクトの主な流れ

EPILOGUE

プロジェクト完了から約1年が経過した今、チームメンバーたちからの自発的な声によってRC-IGBTに関する新たな取組みが動き出しています。試験担当の加藤は「プロジェクトで一定の成果を残せたものの『まだできることはある、もっと良くできる』という想いがあったのも事実。より良い製品をお届けするために、みんなでさらなる性能向上を目指していきます」と熱く語ります。

顧客のために。社会のために。まだ見ぬ新たな領域への富士電機のチャレンジはこれからも続いていきます。