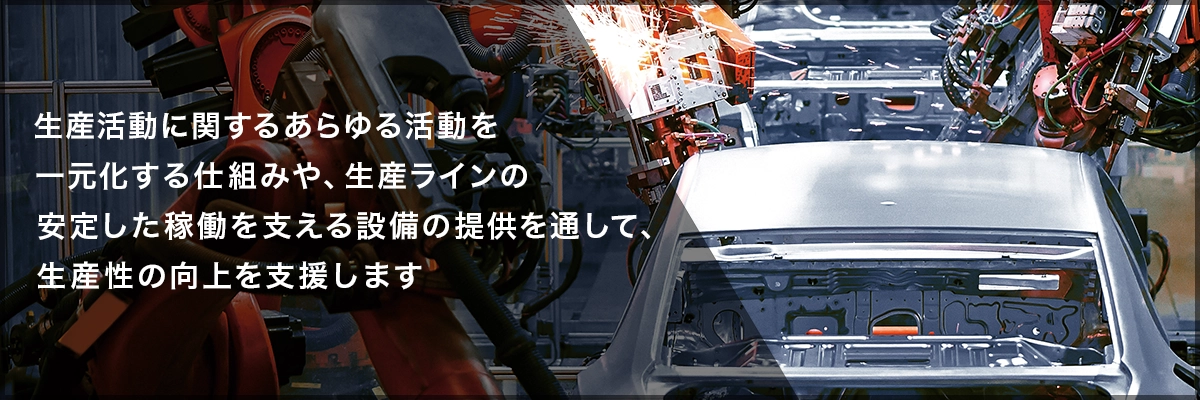

自動車産業ソリューション

生産現場

生産設備のデータを収集・蓄積・見える化して生産性向上に貢献

組立加工データ収集システム(OnePackEdge)

生産設備のあらゆる情報をワンパッケージ化することで、品質向上・稼働率向上等、生産性向上につながるさまざまな目的に用いるためのデータを収集するシステムです。

特長

-

設備情報コレクタOnePackEdge Controllerの取付により、生産設備の改造を最小限に抑えつつ、高速データ収集を実現

-

活用しやすいように、あらゆるデータの時間軸を揃えて統合データベースに蓄積

-

解析支援ツールOnePackEdge Openerの活用により、現場から収集したデータを見える化

-

波形データだけでなく、動画データとも連携可能

OnePackEdge

-

注

-

クリックすると新しいウィンドウで動画ファイルが開きます。

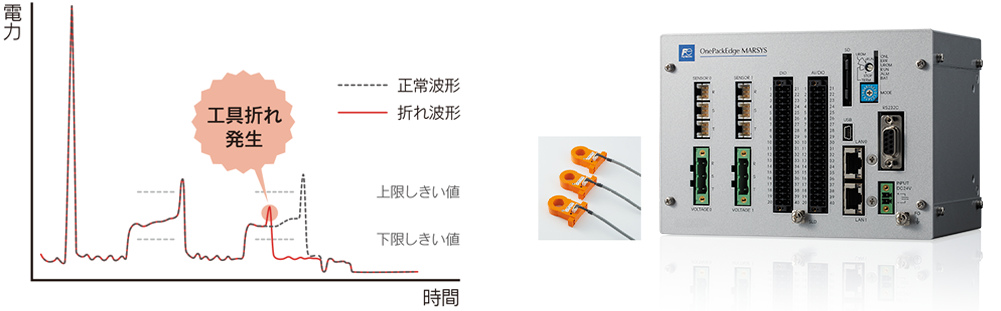

切削加工機の工具状態をリアルタイムで計測・診断

工具診断システム(OnePackEdge MARSYS)

工具の異常検知や傾向監視に活用できるシステムです。不良品の流出防止・不良ロス削減・加工サイクルタイム短縮・工具交換コスト削減に貢献します。

特長

-

OnePackEdge MARSYSと専用電力センサを既存設備に取り付けるだけで、工具状態を見える化&診断

-

専用ソフトProHealthにより、蓄積された波形データの傾向分析・閾値決定が可能

-

電力センサはリアルタイムで瞬時の電力変化も捉えることができる専用品を採用、工具折れ診断時間不要

-

研削盤などの長時間加工(最大24 時間)の診断にも対応

OnePackEdge MARSYS

-

注

-

クリックすると新しいウィンドウで動画ファイルが開きます。

生産設備の異常兆候を早期に発見

診断センサHUB

最速1MHz・最大7 点のデータで異常兆候の早期発見に活用できます。データは無線通信で送信されるため、省配線でロボットなどの監視に最適です。

特長

-

本体に3軸加速度センサを内蔵、外部センサ(最大1MHz・最大4ch 対応)も接続可能

-

生産サイクルと同期した1サイクル単位で解析しやすく無駄のないデータ収集

-

計測開始トリガを複数から選択可能(装置動作の自動検知等)

-

ネットワーク配線不要の無線LAN通信でデータを出力

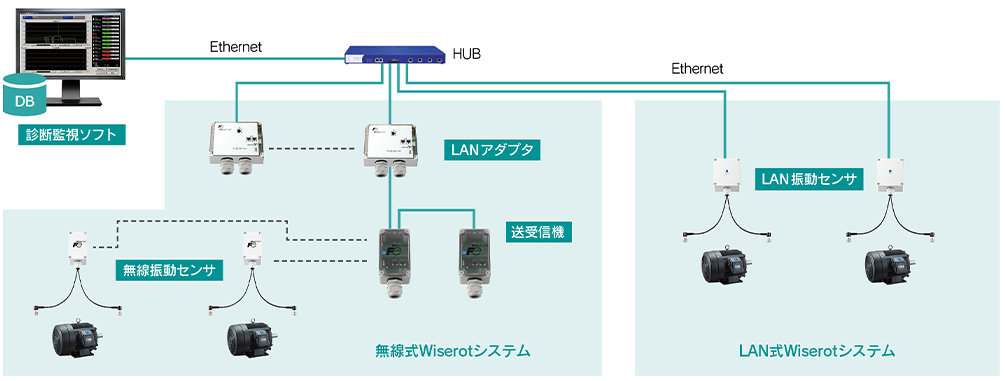

回転機の故障兆候を早期検出

回転機故障予兆監視システム(Wiserot )

国内外のプレス工程・塗装工程などの機械設備で多くの実績がある回転機の故障予兆監視システムです。

プレス設備・ファン設備・ポンプ設備など機械設備の振動を監視して、ベアリング異常傾向を判定することで、突発故障を防ぎます。

特長

-

富士電機独自のベアリング異常判断基準(Q値)により、ベアリングの異常を検出

-

インバータノイズ除去機能(特許技術)により誤判定を防止

-

設置環境や運用形態に応じて、無線/有線によるシステム構築が可能

-

回転機メーカーとして長年蓄積されたノウハウにより、機械故障(アンバランス・ミスアライメント等)とベアリング故障(グリ切れ・ベアリング傷等)を切り分けてオペレータに通知

無線機回転振動監視システム Wiserot

-

注

-

クリックすると新しいウィンドウで動画ファイルが開きます。

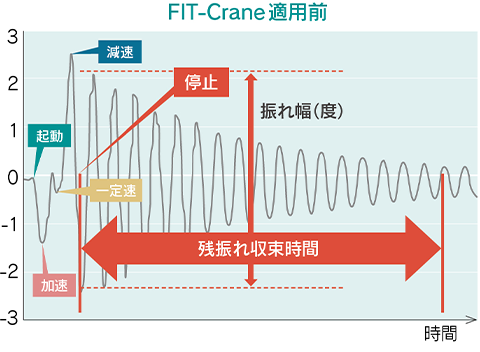

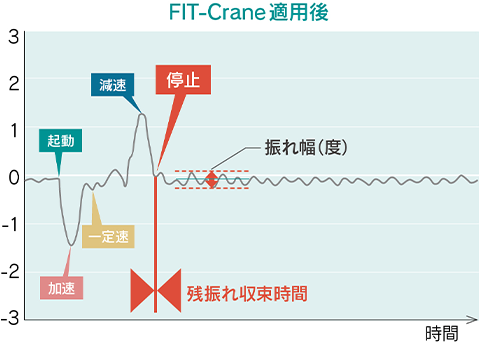

振れ幅・振れ時間を軽減し、作業効率をアップ

クレーン振れ止め制御システム( FIT-Crane)

振れ止め制御技術を応用したクレーンコントロールシステムです。クレーンの吊り荷の振れを軽減し、作業効率を大幅にアップします。操作ミスによる衝突や接触事故を減らし、安全にも貢献します。

特長

-

クレーン吊り荷の振れ低減により、サイクルタイムが短縮され、稼働率アップ

-

作業が標準化され、熟練作業者不足のお悩みを解消し、安全性も向上

-

主要メーカーのクレーンに適用可能、既設クレーンにも後付けで追加可能

生産設備の「いつもと違う」を現場で簡単に診断

現場型診断装置(SignAiEdge)

バッチ式生産ラインにおける設備の異常兆候を自動検知し、その場で原因を解析できるモニタ型の診断装置です。生産設備の安定稼働とお客様の生産性向上に貢献します。

特長

-

アナリティクス・AI(バッチ式MSPC)による解析エンジンを搭載

-

既設のコントローラに接続するだけで簡単に導入でき、サーバなどのインフラ構築も不要

-

正常データを収集するだけで自動で診断モデルを作成、設備の「いつもと違う」動きを検出

-

寄与度・相関表・統計量などの分析画面を利用して異常要因の深堀が可能

振動解析機能

診断センサHUBとの連携で

振動データの診断が可能

現場型診断装置(SignAiEdge)

-

注

-

クリックすると新しいウィンドウで動画ファイルが開きます。

加工機の頭上空間を有効活用して高速搬送を実現

自動搬送システム(ガントリーローダ)

エンジン部品の加工工程を中心に納入実績豊富な自動搬送システム(ガントリーローダ)です。加工機の頭上空間を有効に活用し、各加工機間で重量のある各種部品の高速搬送を実現します。

特長

-

高荷重&高速搬送に対応しており、金属加工部品の加工機間搬送等に最適

-

ユニットの組み合わせにより総長300m超のライン長でも実績あり

-

加工機のレイアウト変更にもソフト変更のみで柔軟に対応可能

-

金属加工の切削油飛散のあるオイルミスト環境にも対応

組立・搬送・検査の自動化で生産性向上

自動組立検査装置

自動車部品の自動組立検査装置で省スペース化やサイクルタイムの短縮に貢献します。お客様が抱えている既存設備の課題に対して、お客様毎に現場環境や用途に応じて、適切に提案します。

特長

-

組立・搬送・検査等の分野での豊富なノウハウを活用

-

お客様の課題・要望に応じた独自方式のオーダメイド製作に対応

-

設備の省スペース化やサイクルタイムの大幅短縮に貢献

-

画像処理等の検査技術で高速検査・高速測定を実現