富士電機製品コラム

工場のIoT化でできることとは?

工場のIoT化でできることとは?スマート工場のメリットや成功事例を解説

2011年にドイツ政府が提唱したインダストリー4.0(第4次産業革命)を皮切りとして、各国が同様の戦略目標を打ち出し、生産現場導入用途のIoT機器が発売されるなど、世界的に製造業へのIoT導入が一種のブームとなりました。IoT化が実現された工場がスマートファクトリー(スマート工場)と呼ばれるようになるなど、10年以上が経過した今なお注目を集め続けていますが、IoTの導入は具体的にどのような生産現場の課題解決につながるのでしょうか。また、工場へのIoTの導入にあたってはどのようなポイントに気を付ける必要があるのでしょうか。本記事では、工場のIoT化で実現できることや導入にあたって押さえておくべき注意点、さらにはIoTの導入事例についても、詳しく解説いたしますので、ぜひご覧ください。

IoTとは

既にご存じの方も多いとは思いますが、IoTとはInternet of Thingsの略語であり、直訳すると「モノのインターネット」となります。従来、インターネットで接続されているのはコンピュータ同士でしたが、IoT機器の登場によって新たにモノとモノがネットワークを介してデータを通信することができるようになり、工場内でも今まで手に入らなかったさまざまな情報を収集することが可能となりました。

収集されたデータは整理された上で見える化されることによって、生産現場で発生したトラブルなどをリアルタイムに把握することができます。また、蓄積された膨大なデータをAIなどで解析することで、今まで人間の目では分からなかった傾向変化や異常発生を検知できるようになり、さらなる工場の生産性向上につながるなど、さまざまなメリットが期待されています。

類似の用語として、機械同士で通信を行うことを指すM2M(Machine to Machine)という言葉も存在します。しかし、IoTという用語が一般的に普及して以降は、IoTの中に包含される概念として扱われることが多くなりました。

工場にIoTを導入するとできる3つのこと

それでは、工場へのIoT導入によって具体的にどのようなことができるようになるのでしょうか。

生産ラインの見える化

まずは、生産ラインにおける設備稼働状況の見える化です。設備に搭載されたコントローラやセンサからデータを収集して、稼働監視用のソフトウェアを用いて見える化することで、工場内の設備が正常に稼働しているかどうか、異常傾向が生じていないかどうかを把握することができます。トラブルが発生してからの事後的な保全対応から、トラブル発生前の予知保全へと改善することができるようになり、設備の稼働停止時間を最小限に抑制することができます。

さらに、IoTによりインターネットと接続されていることの利点を生かして、異なる拠点間での迅速な情報共有を行うことも可能です。例えば、日本国内のマザー工場と海外工場を接続して、相互に知見やノウハウを共有したり、遠隔で設備の状況を診断したりすることも今までよりスムーズに進められるようになります。

省エネ化の実現

また、工場内のエネルギー使用量の最適化という観点でも、IoTの導入は有効な手段です。エネルギー管理システムは従来から導入が進んでいましたが、建屋毎などの大きな単位でのエネルギー使用量の監視にとどまっていました。しかし、IoT機器の導入によって、各設備単位でエネルギー使用量を管理できるようになり、設備の稼働データと照らし合わせることができるようになりました。例えば、設備が稼働していない時間帯にエネルギーが浪費されていないかなど、より細かい単位でエネルギー使用量を管理することで、今まで見えなかったエネルギーロスの発見につながります。

昨今においては、カーボンニュートラルの実現に向けた目標が製造業各社から発表されるなど、生産現場にはさらなる省エネ化の取り組みが求められています。設備のIoT化を通じて、従来からの延長線上ではない新たな角度からの省エネの取り組みを進めていく必要があるでしょう。

設備の自律制御化

さらなるIoTの先進的な取り組みとしては、設備の自律制御化が挙げられます。これは、従来の自動化をさらに発展させたコンセプトであり、今まで人間が行っていた生産状況に応じた設定変更やパラメータ調整などの判断までも、各設備が自律的に行うことで、人間の手を介在させずに生産設備を動作させることを指します。このような取り組みを実現するには、IoT機器により設備の状態を常時モニタリングすることは必須ですが、それ以外にもAI技術を組み合わせることにより、最適な制御を成立させなければなりません。

このような取り組みにおいて、一度に全てを成功させることは容易ではありませんので、まずはPoC(Proof of Concept:概念実証)として部分的に効果を確かめながら進めていくことが、成功への近道だと言えます。例えば、特定の異常パターンをAIで検知した場合に設備を一時停止させたり設定を変更させたりするようなプログラムを組み込んだ上で、想定通りの効果が出るか確認するような取り組みが自律制御化に向けた第一歩になるでしょう。そのようなトライアルの積み重ねによって、IoTを活用したスマート工場の実現につながっていきます。

導入前に知っておきたい2つの注意点

ここからは、工場にIoTの仕組みを導入する前に知っておきたいポイントをお伝えいたします。

コストが発生する

まずは、当然のことではありますが、IoTの導入にはコストが伴うという点を意識する必要があります。導入コストを度外視して、IoTを導入すること自体を目的化して取り組みを進めてしまうと、想定よりも導入後の投資対効果が出ていないと経営層から判断されてしまい、かえって工場のIoT化を図る機運が縮小してしまうなど、思わぬ失敗を招く可能性もあります。

さらに、導入後に発生するコストも考慮する必要があります。インターネット回線の利用料などがその代表格ではありますが、特に近年はサブスクリプション型のサービス提供形態も増加しており、初年度に発生する初期費用以外にも、毎月あるいは毎年アプリケーションの利用料が発生する場合があります。工場へのIoT導入にあたっては、このようなランニングコストも試算しておく必要があります。

システムを継続的に管理しなければならない

また、工場に導入したIoTシステムの管理はベンダー任せにすることなく、ユーザー自身で継続的に管理・運用を続けていく必要があります。場合によっては、IoTシステムを導入したものの、結局はあまり使われなくなってしまうというケースも見受けられますが、現場で活用するにあたって必要となるシステムの要件や導入後の運用方法についての事前の検討が不十分だった可能性があると言えます。

蓄積されたデータから実際に成果に生み出せるかどうかは、ユーザー自身がどのようにIoTシステムを使いこなしていくかにかかっています。現場でのIoT活用状況に応じて、収集するデータの内容やシステムに搭載されている機能をブラッシュアップしたり、運用方法を見直したりすることも必要です。

工場へのIoT導入事例

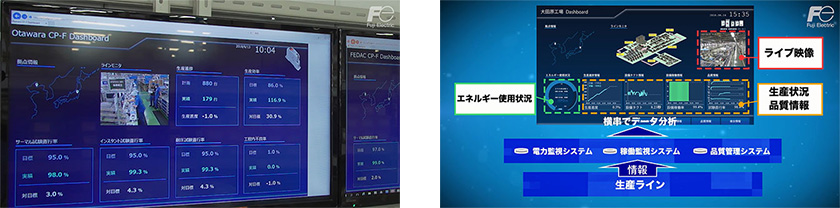

富士電機・大田原工場の事例:「見える化」で生産性5%向上

富士電機では、自社工場のIoT化を通じた生産性向上を図るために、さまざまな取り組みを行っています。

栃木県の大田原工場では、受配電機器の生産を行っています。従来からIoT技術を活用した先進的なものづくりに取り組んできましたが、単に機器やシステムを導入するだけでなく、どのように生産性向上効果に結び付けるかが課題となっていました。

そこで、工場全体の全体最適化を図るため、生産ラインや工場全体の生産情報、工場の日々の経営情報まで、あらゆる情報を一元化して見える化する「ダッシュボード」を導入しました。品質や生産進捗・稼働率・エネルギーといった「QCD」をリアルタイムで見える化することで、現場で発生した問題に対して、迅速に対策を実行することが可能となりました。例えば、ダッシュボードで生産タクトタイムのバラつきを発見した際には、カメラ映像と稼働データを分析することで、バラつきの原因を特定して対策を講じることができました。

このような課題把握と改善活動のサイクルを繰り返すことにより、生産性の5%向上を達成することができました。

某社・加工工程の事例:「IoTによるデータ収集で品質不良を削減」

また、当社商材を導入されたお客様におけるIoT化の改善事例も併せてご紹介いたします。

製造業のとあるお客様では、加工工程においてワークの加工精度のバラつきが多発しているという課題が生じていました。加工後の測定データを元にして、原因を調査していましたが、加工不良の根本的な原因を突き止めることはできませんでした。そのため、加工結果のトレンドを監視しながら、加工不良が発生した場合は事後的に対処するしかありませんでした。

そのような課題を抱えていたところ、加工工程に当社の組立加工データ収集システムであるOnePackEdgeの導入により、加工設備から多種多様なデータを収集することができるようになりました。そこで、加工結果の測定データから不良発生頻度を確認した上で、測定データと紐づいた加工中の切削油の温度データなどとの相関関係を解析した結果、不良発生の原因となり得る条件を特定することができました。その解析結果を元にして、加工中の環境条件を整える対策を行った結果、加工品質が安定して不良品の発生を削減することができました。

まとめ~スマート工場の実現に向けて~

ここまで、IoT導入のポイントや活用事例を解説して参りました。工場へのIoTシステムの導入によって、生産現場でのさらなる生産性向上を実現できる可能性がより広がります。一方で、実際に生産現場に適用して成果を生み出すためには、乗り越えなければならないハードルがあることもお分かりいただけたかと思います。

富士電機では、自社工場へのIoTシステムの適用を進めるとともに、お客様の工場のIoT化にもご活用いただけるさまざまな種類のIoTソリューションを取り揃えております。また、上位系のシステム構築を含めたエンジニアリング対応経験も豊富にございます。スマート工場の実現を目指して、工場へのIoTシステム導入をご検討されている方は、ぜひ以下のリンクから当社製品Webページをご覧ください。