富士電機製品コラム

蒸気漏れの原因と対策を徹底解説

蒸気漏れの原因と対策を徹底解説

わずか2mmの小穴で、年間数十万円のロスコストの発生!

工場の製造ラインでは、蒸気エネルギーが利用されていますが、その配管などに蒸気漏れが発生していることがあります。実際に配管周りに水滴が付着し、ポタポタと落ちていることもありますが、目に見えない部分での蒸気漏れも発生しています。蒸気が漏れると、工場設備全体の熱効率が悪くなり、燃料コストも無駄になってしまいます。そのほかにも、多くの弊害があります。

ここでは、蒸気漏れの原因と対策を中心に解説します。

ちょっとした蒸気漏れでも、年間数十万円から100万円以上のロスコストが発生

一般的に、省エネ対策をしっかり実施している工場では、蒸気配管やバルブなどから、蒸気が漏れる心配はあまりありません。しかし、継続して設備を運用していると、蒸気設備周りで経年劣化が起こり、蒸気の漏れが発生することがあります。

実は、少しの蒸気漏れだからと油断すると、エネルギー的に全体の熱効率が悪くなり、大きな熱損失につながることも多いです。例えば、1つの小穴からの蒸気漏れでも、年間で数十万円以上のコストが無駄になる場合もあります。

参考までに、配管に2mmの小穴1個が空いたときの、ロスコストを計算してみましょう。

-

蒸気ボイラ燃料:都市ガス「13A」

-

条件設定:13Aの低位発熱量:40.6 MJ/Nm3、13Aの単価:65円/Nm3、蒸気圧力:0.7MPaG (工場でよく使われる圧力帯)とする

-

その時の1時間あたりのロスコストは56.74円

-

24時間×350日稼働の工場の場合、年間稼働時間は8400時間

-

したがって年間ロスコスト=56.74円/h×8400時間/年=47万6616円/年

という計算になります。

合計でみると、かなりのロスコストであることをご理解いただけるでしょう。

さらに、熱エネルギーのロスだけでなく、蒸気漏れを放置することで作業員が怪我をすることもあるため、安全面の観点からも注意が必要です。蒸気は、配管に施工してある保温材から漏れ、その継ぎ目から湯水が落ちてきます。また、目に見えない蒸気の漏れもあり、知らずに触ってしまうと火傷をする危険があります。蒸気漏れを放置していると、配管まわりの設備が劣化して、不具合につながるリスクもあります。そのため、早め早めの対処が大切です。

工場内で蒸気漏れが発生しやすい代表的な場所とは、どこか?

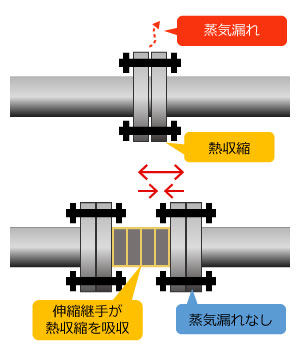

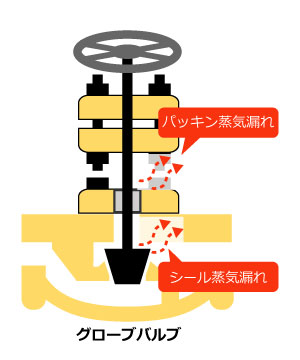

では、工場内で蒸気漏れが発生しやすい場所とは、一体どこでしょうか? 代表的な部分は、「配管継ぎ手」「バルブ」「スチームトラップ」の3つが考えられます。

現場でよく見かけるのは、配管のつなぎ目であるフランジからの蒸気漏れです。この漏れはパッキンの劣化が主な原因です。バルブでは、目に見えるパッキンからの外漏れのほか、目に見えない内側シール部から二次側への漏れもあります。

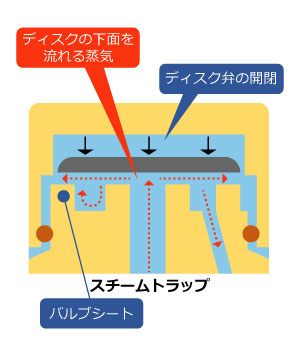

注意しなければいけない点が、スチームトラップからの蒸気漏れです。スチームトラップは、配管・機器内のドレン水(凝縮水)を排出し、常に蒸気雰囲気を保つための自動弁です。通常、スチームトラップは、高圧ドレン水とフラッシュ蒸気が出て、排水溝から白煙が上がります。

そのため、正常と異常の場合の区別がつきにくいのです。本当にトラップが故障し、蒸気漏れが起きることもあるのですが、見た目では判断がつきません。これを検知するには、設備の蒸気量をモニタリングし、いつもより使用量が増えたかどうかをチェックして、変化があれば、故障なのかどうか疑ってみましょう。

そのほか、天井裏や地下などの目に見えない配管は、蒸気漏れを発見することが難しい箇所の1つです。こういった場所の蒸気漏れに気づくためには、日々、流量を計測しておき、変化の兆候をリアルタイムで取らえられる体制が求められます。

配管・バルブ・スチームトラップの蒸気漏れを発見した場合の対策

蒸気漏れを発見した場合には、1次対策から恒久対策まで、様々な対処の仕方があります。たいていの場合は1次対策で終わっており、年に1回の点検時やメンテナンス時に、壊れた部分を交換するといった対処法が多いようです。

注意すべきは、見た目で水がポタポタと垂れるぐらいの現象だと、それほど大したことはないと考えがちな点です。実際の損失が見えないため、現場では積極的に対策をしませんが、冒頭の蒸気漏れ計算のように、かなりのロスコストが発生しています。

下図に配管・バルブ・スチームトラップの蒸気漏れの対策を示します。

蒸気流量計と熱EMSソリューションを導入し、蒸気漏れを検出した飲料メーカーの事例

最後に某大手飲料メーカーの蒸気漏れ検知のエピソードについて紹介しましょう。

このメーカーは、飲料水を製造していますが、圧力をかけて飲料の温度を上げ、殺菌する設備がありました。そこで、加熱するために蒸気エネルギーを使っていますが、工場内には多くの設備が稼働しており、他設備のバルブ開閉の運用によって、蒸気使用量がかなり異なることがあり、設備内での蒸気漏れが疑われていました。

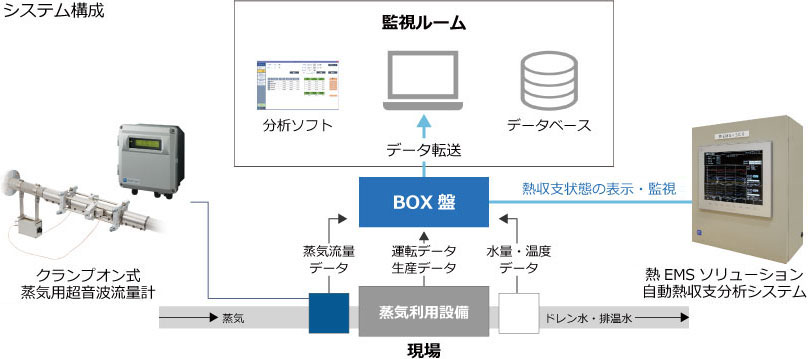

そのため、設備単体に絞って蒸気流量計や熱EMSソリューション(自動熱収支分析システム)を導入し、各運転モードで蒸気流量を計測したところ、蒸気流量の変化をデータとして可視化でき、運用時の熱効率や利用効率を把握することができました。これにより、蒸気ロスの発生場所が明確になり、最適な熱収支による運用が可能になりました。

このような大掛かりな調査でなくても、複数の蒸気流量計をライン設備に付けたり、取り外しが容易なクランプオン式の蒸気流量計を利用するだけでも、蒸気漏れの特定は可能です。いずれにしても早期の蒸気漏れは目につきにくく、検知が難しいこともあるため、日ごろから流量の変化を調べておくことが肝要です