組立加工データ収集システム OnePackEdge

適用事例

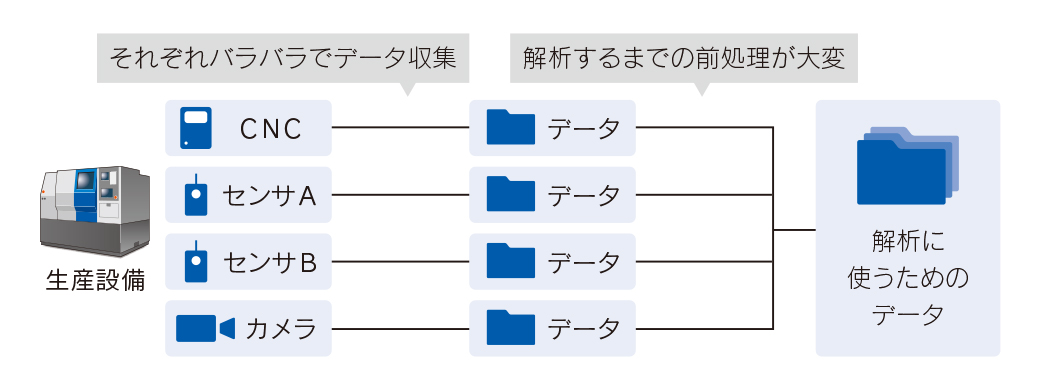

1.現場データのワンパッケージ化で面倒な前処理作業工数を削減

Before(導入前)

収集データを解析しやすい形に編集するのに

労力がかかりすぎて、活用できない。

「収集したデータのファイル結合」「必要なデータの切り出し」「開始終了位置の統一」「ダミー値の充填やデータの間引き」「収集データのレンジを揃えるための演算」など、解析前のデータ編集作業に時間がかかり、データの有効活用の妨げとなっていた。

After(導入後)

収集データは現場側でワンパッケージ化されているため、

編集作業の工数が大幅に低減。

事前の収集定義設定により、組立加工の1サイクルに合わせて時間軸を揃えたデータ収集ができるようになった結果、面倒な前処理なくすぐに解析作業に着手できるように。また、ファイル名でアラーム有無を識別できるため、異常データの発見も簡単になった。

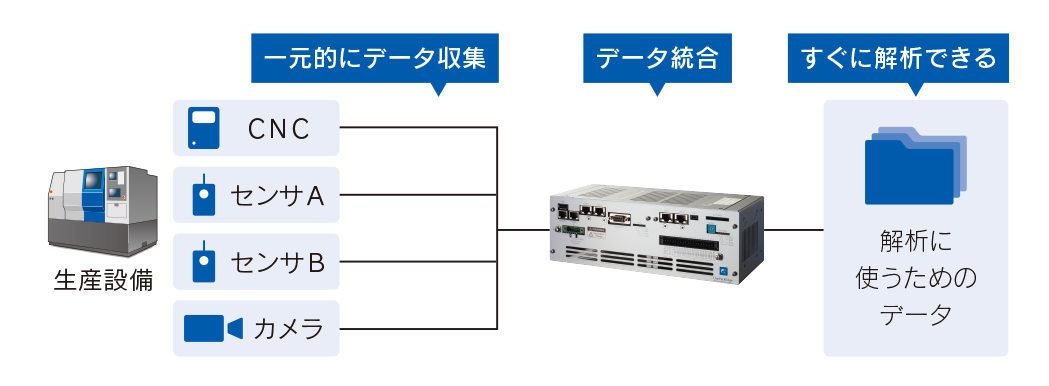

2.稼働状況の見える化で異常発生時のスピーディーな対応を実現

Before(導入前)

生産ラインの異常発生をすぐに発見できず、

復旧までに長時間を要してしまう。

多数の生産設備を少数の人員で管理しているため、設備の異常発生アラームをすぐに発見することが困難になっていた。復旧までに長時間を要してしまうことで、故障ロスにより生産性が低下していた。

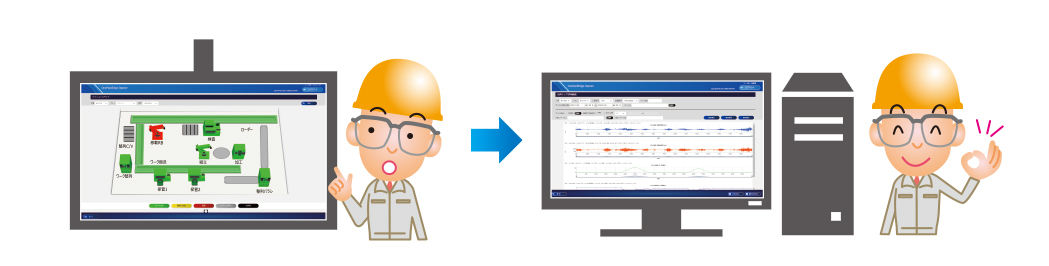

After(導入後)

稼働監視画面で生産ラインの異常・変化点を早期発見、

常に収集されているデータを確認して迅速に対応。

生産ラインに設置された稼働監視画面により、現場作業者がすぐに設備の異常や運転状態の変化を発見できるようになった。生産設備からのデータも常に収集されているため、データを基にした迅速な問題解決が可能となった。

3.各工程の加工履歴データを一括管理して不良品の発生・流出を防止

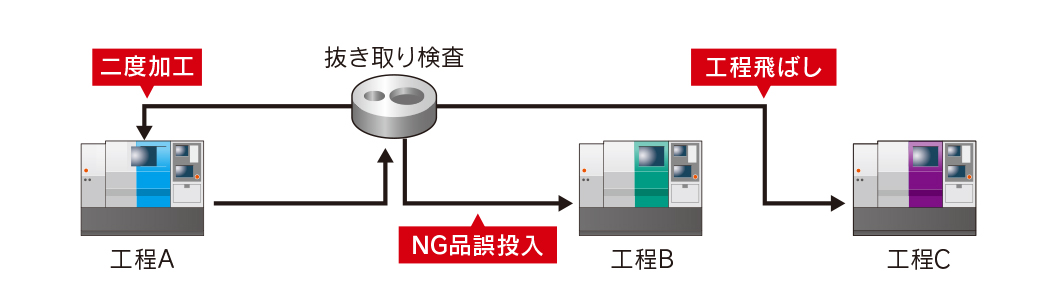

Before(導入前)

二度加工・工程飛ばし・NG 品誤投入などにより、

不良品を発生・流出させてしまう。

工程間でワークの抜き取り検査を実施する際に、二度加工・工程飛ばし・NG 品誤投入などの作業ミスが時々起こっていた。次工程に不良品が流出してしまうとともに、不良ロスにより生産性が低下していた。

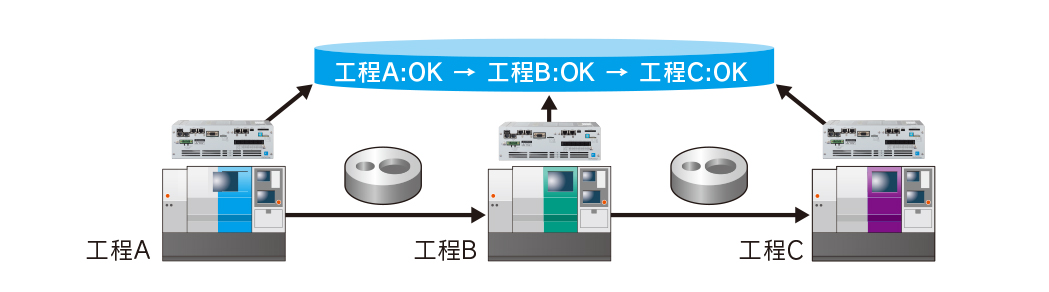

After(導入後)

各工程の加工履歴データをワークID 毎に管理、

不良品の発生・流出を未然に防止。

各工程から収集した加工履歴データをワークIDと紐づけて一括で管理できるようになった。加工順序の逸脱や誤投入といった作業ミスの検知により、不良品の発生・流出が防止され、品質クレームの減少・不良ロスの削減につながった。

4.異常傾向を事前に検知して保全業務を効率化、予知保全を実現

Before(導入前)

異常や故障の発生を受けて現場に駆けつけるも、

復旧対応にとどまり、根本的対策につながらない。

ベテラン作業員の勘・コツに基づく保全作業が中心のため、技術伝承が困難になっていた。さらに、「トラブルの再現待ちをしなくては,原因究明ができない」「まだ使える部品を頻繁に交換する“予防保全”から脱することができない」などの問題もあった。

After(導入後)

収集データの解析により、根本的な原因究明、

異常兆候の事前検知による計画的な保守・点検を実現。

点検業務のデジタル化により、若手作業員への技能伝承が容易に。また、「波形+映像データを活用した迅速なトラブルの原因究明」「異常兆候の監視による計画的な保全作業」、「適正な寿命で部品を使い切る“予知保全”」が実現した。

5.多様なデータを収集・解析して品質不良の発生原因を解明し、不良率を低減

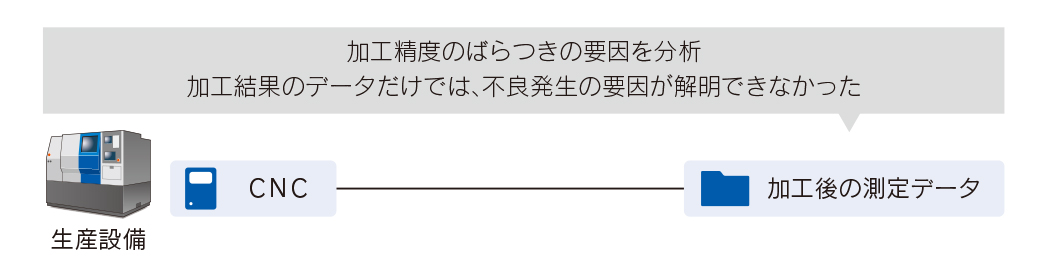

Before(導入前)

生産工程で多発する

加工精度のばらつきの原因がわからない。

加工精度のばらつきといった品質面の課題に対して、「加工後の測定データ」から原因を調査していたが、根本的な原因を突き止めることはできなかった。そのため加工結果のトレンドを監視しながらの事後的な対処にとどまっていた。

After(導入後)

加工結果のデータと加工中の環境データの

相関関係から原因を探り、改善を実施。

「加工後の測定データ」だけでなく、「加工中の環境データ」も紐づけて収集できるようになった。「加工後の測定データ」から不良発生頻度を確認し、「加工中の環境データ」との因果関係を探ることで原因の特定が可能となり、対策の実施、品質の安定が実現した。