生産性向上・改善コラム

予知保全によるコスト削減・IoT活用事例

IoT活用で予防保全から予知保全へ

予防保全を実施することで、突発的な故障やトラブルを回避することは可能ですが、適切な保全のタイミングをどう設定するか、過剰な保全をしないためにどうするかについては課題がありました。

そこで、近年注目されているのが予知保全です。予防保全から予知保全へ保全方式を切り替えることで、メンテナンスコストの低減やいままで対応が難しかった異常値の検知ができるようになります。

予防保全から予知保全への流れは工場設備だけはなく、重要インフラでもおきています。経済産業省の資料によると、重要インフラについて「予防保全から予知保全へのパラダイムシフト」として、予防保全から予知保全への取り組み推進が検討されています。

予知保全によるIoT導入事例4選

事例1 化学工場のファンの無線ネットワークによる監視

モータにIoTセンサを取り付け、ファンモータの保全診断を可能にした事例。工事不要で、かつ、無線ネットワークにより状態監視ができるようになりました。

また、従来のモータ振動診断ではインバータのキャリア振動ノイズの影響により、モータのベアリングの予知保全ができない場合があることが課題でしたが、インバータのキャリア振動ノイズをカットでき、予知保全が正確にできるようになりました。

これにより故障停止回避することが可能になり、試算値で年間3,000~7,000万円の損失対策を実現しました。

回転機故障予兆監視システム Wiserot。回転機の故障原因の64%をカバー可能。既存の設備に取付が容易で、食品工場の電動機・ポンプ・ファン等の回転機の故障を防ぎ、製造ライン停止による機会損失を低減します。

事例2 冷蔵ショーケースの異常診断

コンビニエンスストアやスーパーマーケットの冷蔵ショーケースへの予知保全の適用事例です。

冷蔵ショーケースが故障した場合、そこに冷蔵されている商品が販売できなくなるだけでなく、顧客満足という点でもマイナスになるため、故障を事前に検知して対応する保全方式が必要になります。

予兆保全以前は着霜による高温警報発生してから異常かどうかを診断する方法しかとれませんでしたが、 冷蔵ショーケースシステムから集めたデータに対し、異常診断を実施できる保全の仕組みを構築したことで、異常発生の約3週間前に異常兆候検知が分かるようになりました。

事例3 振動センサによる順送プレス機の異常検知

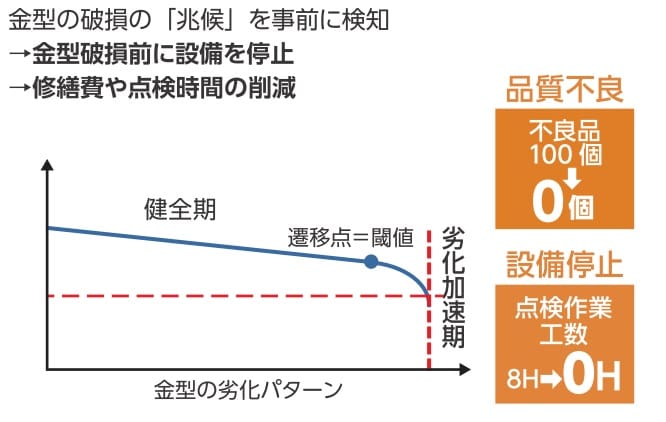

板金部品製造メーカーの順送プレス加工機の金型に対し、振動センサを活用した予知保全の適用事例です。

予知保全を適用する以前は、工場現場の騒音のため金型破損など、金型の異常に気づけず品質不要が発生してしまい、金型の修繕や点検にかかる時間により機会損失も発生していたことが課題でした。

振動センサを活用した予兆を検知し、金型が破損する前にメンテナンスが実施できるようになり、適切な交換計画ができ、品質不良をゼロに、修繕・点検にかかる時間も大幅に削減することが可能になりました。

食品工場現場で異常検知・不良原因解析・故障解析を簡単に。エッジコンピューティングで食品製造現場の機械設備データを統計解析。取り付けが容易で、インフラ工事が不要、製造現場でスピーディな改善が可能。

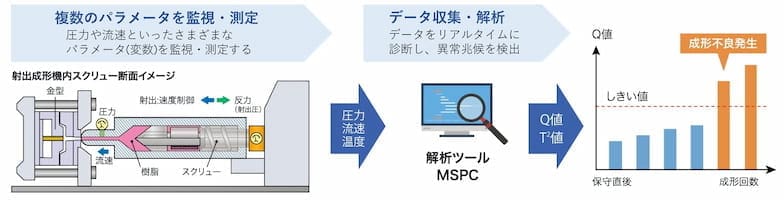

事例4 射出成形機のスクリュー交換時期の検知

保全方式をTBM(時間基準保全) からCBM(予知保全)を可能にした事例です。予知保全導入以前はスクリューの交換時期の特定ができず、製品不良率発生や点検作業工数がかかっていることが課題でした。 データを活用した予知保全に変更したことで、スクリュー交換時期の特定が可能となり、製品不良率の低減や点検作業の効率化を実現しました。

品質シミュレーションにより製品品質改善・歩留まり向上を可能に。導入実績550社以上のアナリティクス・AIで、製造工程の診断・分析による加工精度の向上、品質歩留まり向上、設備異常診断などを可能にします。

食品製造業における予知保全の導入動向

予知保全にIoTを活用した事例をいくつかご紹介しました。いずれも、技術的には普及したものでさまざまな業界で導入が進んでいます。適応事例に共通することは予知保全へIoTを活用することで、保全効率が上がり、メンテナンスコストを低減したり、設備の長寿命化が期待できます。

労働人口の減少、生産設備の複雑化、多品種少量生産のトレンドが続くと予測されているため、保全業務の最適化やIoTを活用した効率化は、今後ますます重要になってくると考えられます。

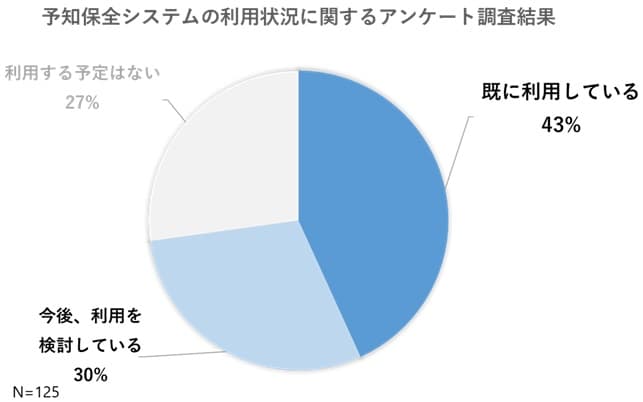

食品製造業で導入が進む予知保全システム

富士電機が食品製造業従事者を対象としたインターネット調査「食品製造業におけるIoT/ITの利用動向調査」によると、予知保全システムを既に導入しているとの回答は、全体の43%となりました。

出所

今後、予知保全システムの利用を検討しているとの回答は30%で、将来的に予知保全システムの利用は70%を超えるという結果になりました。このことから、予知保全が食品製造業で導入が進んでおり、今後も導入が進んでいくことが予想されます。

予防保全と予知保全

予防保全

予防保全(PM:Preventive maintenance)は、故障やトラブルが発生する前に対策を行うことで、機械や設備の停止を防止することを指します。予防保全は大きく「時間計画保全」と「状態監視保全」2つの種類があります。

時間計画保全とは、別名TBM(Time Based Maintenance)と呼ばれています。設備の状態にかかわらず、一定時間稼働したら機械設備のメンテナンスを行うという方式です。 一定周期に保全を行う定期保全や、あらかじめ定められた累積稼働時間に達した場合に修理・保全を行います。

状態監視保全とは、別名CBM(Condition Based Maintenance)と呼ばれています。 保全対象の機械や設備の状態を監視し、故障につながる兆候や異常を検知した場合に保全活動を行うという方式です。

予知保全

予知保全とは、設備・機械の状態を監視して、故障や不具合の兆候を検出しメンテナンスを実施する保全方式です。

IoTセンサーなどを設備に取り付け、温度、圧力や振動などのデータや、PLCのデータを監視し、計測データを統計的な手法やAI・機械学習など高度なデータ処理技術を活用することも可能です。これにより、今まで気づけなかった兆候を検出することが可能になります。

予知保全は予兆保全と呼ばれることがあります。機械や設備の状態を監視して、故障の予兆を検出るという意味では同じ意味で使われています。明確な定義はされていませんが、従来の「予知保全」と区別するために、AI・機械学習を活用した予知保全のことを特に予兆保全と呼ぶ傾向があります。

予防保全と予知保全の違い

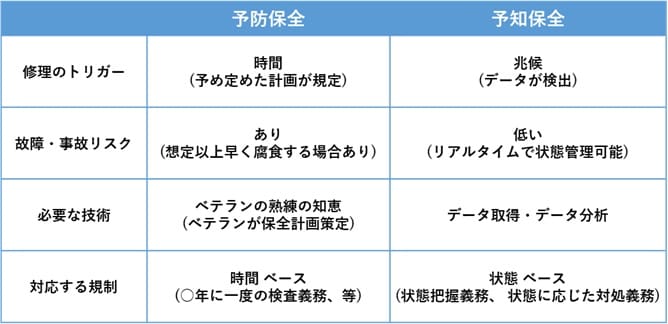

予防保全と予知保全は故障や不具合が発生する前にメンテン手ナンスを実施する点では共通していますが、メンテナンスを実施するタイミングが異なります。

予防保全は、累積稼働時間や定期期間でメンテナンスを実施するのに対し、予知保全は設備・機械の状態を監視して、故障や不具合の兆候を検出しメンテナンスを実施します。

出所:経済産業省 産業構造審議会 スマート保全「予防保全から予知保全へのパラダイムシフト」を元に作成

予知保全のメリットはメンテナンスコスト・機会損失の削減

予知保全を行うことによる主なメリットには「ダウンタイムの最小化による機会損失の低減」「メンテナンスにかかる人件費の削減、効率化」「属人的な保全作業からの脱却」「設備のライフサイクルコストの低減」があります。 予知保全を行うことで従来の課題の解決を可能にします。それぞれについて詳しく解説します。

予知保全のメリット

・ダウンタイムの最小化による機会損失の低減

予防保全は機械や突発的な故障を回避することができます。突発的な故障が発生し、設備機能が停止してから修理・交換をする場合、そのダウンタイム分のロスが発生してしまいます。

故障は工場の忙しさや稼働状況を考慮してくれません。機械故障は突然発生するため、工場全体の生産活動への負担が増し、生産計画に大きな影響がでてきます。

一方で予知保全の場合は故障が発生する前に未然に対処することが可能になり、設備機能を停止する時間を最小化することができるようになります。突発的な対応と比較して余裕をもった修理・交換対応ができるようになります。

・メンテナンスにかかる人件費の削減、効率化

予知保全にIoTを活用することで、以前より少ない人数でメンテンナンスを行うことが可能になります。例えば生産設備や機械にセンサーを取り付け、ネットワークを経由して設備の状態を監視することができるようになるためです。

人が立ち入るのが難しい場所や危険な場所も、センサーを経由して設備の状態が分かるようになれば効率的な人的リソースの配置が可能になります。

また、スマートグラスなどの遠隔作業支援システムを活用することで、人材が限られる中効率的な保全体制を構築することが可能になり、メンテナンスにかかる人件費を削減・効率化する効果が期待できます。

・属人的な保全作業からの脱却

保全活動には熟練作業者の経験やノウハウはは重要です。一方で、退職などにより熟練者が不在となり、いままでできていた保全活動ができなくなるといった問題が生じています。

知識・ノウハウはOJTなどが必要で、熟練者なみに保全作業ができるまでに時間がかかるというデメリットがあります。

予知保全はデータを活用した保全活動を可能にします。今まで熟練者に頼っていた判断を、AIや統計的手法で判断できるようにします。

これを応用すると、いつ導入したか分からないような古い設備に対しても、データを活用した保全が可能になります。

結果として、経験が浅い保全業務担当者でも、設備の異常検知や故障予知が可能になり、教育コストも下げられるため人材確保面でもメリットが得られます。

・設備のライフサイクルコストの低減

予防保全を行うことで、ライフサイクルコスト(LCC:Life Cycle Cost。機械・設備を取得してから、役割を終えるまでにかかる総コスト)を最小化することが可能になります。

従来の保全方式では設備の状態に関わらず、一定期間が経過したら、もしくは稼働累積時間が超過したら部品や設備を交換しますが、まだメンテナンスの必要がない設備まで対象にしてしまうという課題がありました。

これは設備のライフサイクルコストが高くなっている可能性があることを意味します。

予防保全は時間を基準とした保全ではなく、状態をみて保全活動を行います。部品交換が必要なタイミングでメンテナンスができるようになり、過剰な保全活動を減らし、交換部品の在庫の最適化なども可能になります。

これにより設備のライフサイクルコストを低減でき、設備の長寿命化もあわせて実現できるようになります。

IoTを活用した予知保全の課題・注意点

予知保全は以下のメリットと保全方式の切り替え・予知保全を適用する際にはデメリットにはなりませんが、いくつかの課題・注意点があります。

導入時の課題・注意点

・IoT技術者やデータ活用人材の不足

保全業務に限らず、IoT技術者やデータ活用人材は需要が高く、人材確保が難しいという課題があります。これを回避するのは難しいですが、社内で人材を育成しつつ、なるべく専門知識・技術をつかわなくても運用できる仕組みを検討する方法があります。

・IoTを活用するための環境整備

予知保全や予兆保全にはIoTを活用するためのインフラ整備が必須となります。ネットワークの整備やデータベースの準備、信頼性の確保などの環境整備が必要になるため、初期費用が多くなったり、保全する環境によってはIoTを導入できない場合があります。

・IoTを活用することが難しい場合

データを活用した予知保全は万能ではありません。例えば閾値を低く設定すれば、アラームが高頻度で発生してしまい、保全作業の工数が増えてしまいます。 これを回避するためには小さく導入・適用し、予知保全のメリットを見極めるフェーズを設けることが重要になります。

まずは予知保全が導入できるかどうかの調査から

これからIoTを活用した予知保全に取り組む場合、一度に工場全体で導入する方法は、現場が慣れていないことも含めて運用リスクが小さくはないためお勧めしません。

まずは対象の保全業務・設備を限定し、IoTを活用するメリットと保全業務がまわることを確認してから工場内に展開するなど、小さくはじめてから成功を実感し、それから展開する方式をお勧めします。

例えばPLCデータを活用した予知保全や、ポンプやボイラーなどモータを対象とした予知保全は導入がしやすく、費用対効果も確認しやすいため、これから予知保全を検討している場合はとくにお勧めいたします。

IoTやAIを活用して設備のデータ収集と分析を行い、保安・保全管理業務の最適化を支援。富士電機の優れた診断技術で、省人化・リモート化・コスト削減などの課題を解決します。