Blue Navigation

省エネルギー 導入事例

EMS(エネルギーマネジメントシステム)

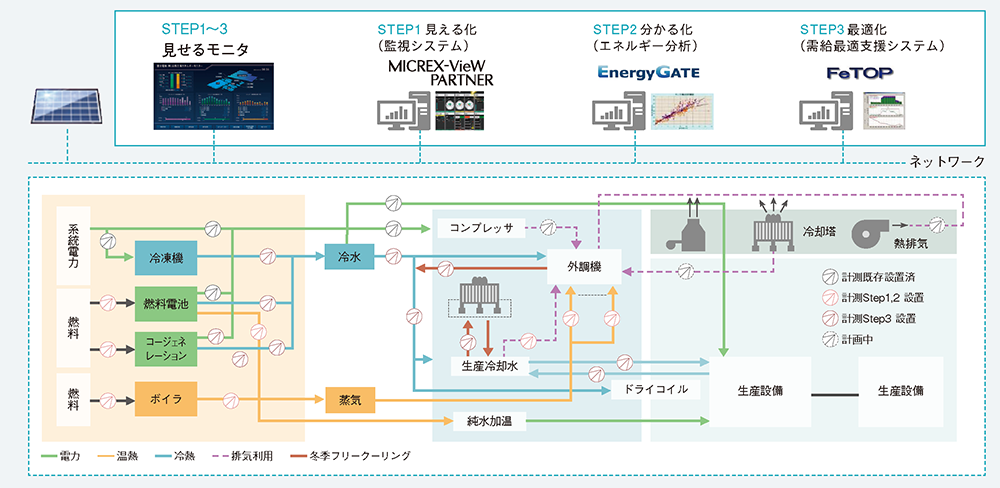

電気と熱の最適利用による「省エネ」「エネルギーの安定供給」「BCP」を実現

富士電機 山梨工場(半導体製造)

エネルギー使用量の低減に向けてFEMS(工場エネルギー管理システム)を活用し、省エネ、エネルギー供給リスクの回避に取り組んでいます。クリーンルームのFFU(ファンフィルタユニット)最適運転制御、加湿・温度制御方式の改良、外気冷熱を利用したフリークーリング運転なども実施し、2022 年度のエネルギー消費原単位(単位生産量当たりのエネルギー消費量)は、省エネ大賞を受賞した2016 年度実績値に対して59%の削減を達成しました。また、BCP(事業継続計画)や停電・瞬低による製造ロスコスト削減の観点からコージェネレーションシステムを導入し、生産工程全体の電力需要に対して自給率100%を達成しました。

エネルギー 消費原単位

59%(注)

停電・瞬低 リスク回避 生産工程電力自給率

100%(注)

-

注

-

省エネ大賞を受賞した2016 年度実績値に対して

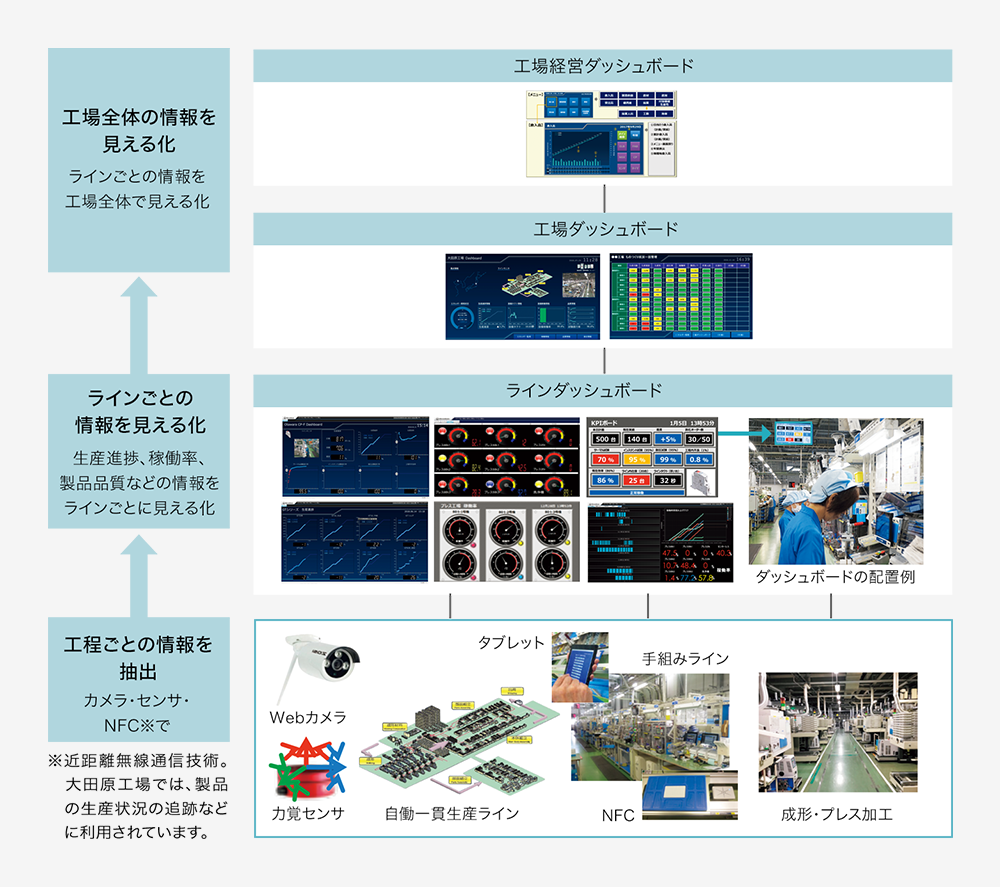

組立加工系製造管理ソリューション

ダッシュボードを導入し、ライン生産性向上を実現

富士電機 大田原工場(制御機器製造)

生産計画の進捗、稼働率、製品品質、電気使用状況など、工場内のすべてをリアルタイムで把握できるモニタリングシステム「ダッシュボード」を導入しました。各工程のカメラ映像をダッシュボードに表示したことで、トラブル原因の調査が迅速化され、各工程の稼働率向上、ライン全体のダウンタイム短縮につながり、ライン生産性が向上しました。

ライン 生産性

5%向上

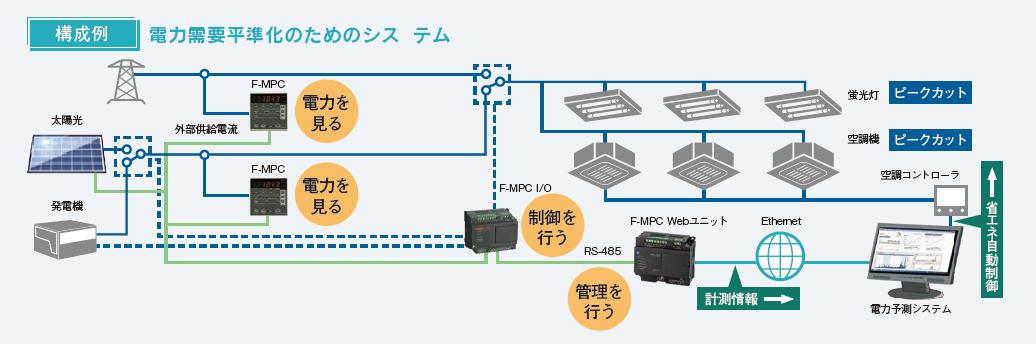

電力予測システム

CO2排出量・エネルギーコストをミニマム化し効率的な生産活動を実現

吹上工場(制御機器製造)

増産に伴うエネルギー使用量増加、夏場の猛暑(埼玉県熊谷地区)などの環境下で、電力予測システムを活用し予測モデルを作成することで最適なピーク制御による電力ミニマム化を実現。その他の省エネ活動など、工場トータルの取り組みの結果、2019年度省エネ大賞東日本大会省エネルギーセンター会長賞を受賞しました。

エネルギー 削減量

508kL(注)

空調 エネルギー 効率(削減)

66.8%

-

注

-

原油換算