富士電機が貢献する環境・社会課題

目指せ再エネ普及!EVバッテリーの充放電を高速制御 蓄電池システム開発の裏側に迫る

電力の需給バランスを充放電で調整できれば、発電量が不安定な再生可能エネルギーを有効活用できる。

出力6メガワットの蓄電所「EVバッテリー・ステーション千歳」が2024年春、北海道千歳市で本格運用をスタートする。電気自動車の蓄電池を活用して住友商事が進めている本プロジェクト。電気を自在に操るコア技術「パワーエレクトロニクス」を持つ富士電機は、特高受変電設備、蓄電池用パワーコンディショナ(PCS)および制御装置を納入し、プロジェクトに参加している。

この蓄電所は、富士電機として初めて手掛ける、需給調整市場向け「系統 (注)用蓄電池制御システム」だ。前線で開発にかかわった富士電機の社員3人に話を聞くと、プロジェクトの裏側にある苦労や、社会課題の解決だけではない、働き方の変化が起き始めていることが垣間見えた。

-

(注)

-

系統=発電所から全国各地へ運ぶ高圧送電網のこと

100〜200ミリ秒の高速充放電

電力の需給バランスは常に同時同量でなければならず、例えば供給不足が起きると、最悪の場合は停電を引き起こしてしまう。こうしたこともあり、天候や時間で発電量が安定しない太陽光や風力などの再生可能エネルギー(再エネ)は、国内での導入率が2割程度にとどまってきた。

世界的な潮流である脱炭素化を実現するには、再エネの導入率を高めることが求められる。このため、電力の需給バランスを充放電により調整する蓄電池システムの注目が高まり導入が進むなど、ためた電気を需給バランス調整用の電力として活用できる「需給調整市場」の充実化が加速している。

富士電機は1990年代から蓄電池システムの開発に取り組み、EVバッテリー・ステーション千歳の本格運用にこぎ着けた。

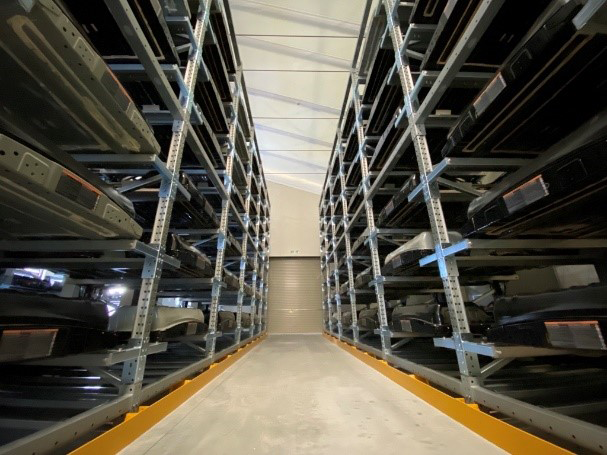

蓄電池は、日産自動車の電気自動車(EV)「リーフ」の使用済みと新品のバッテリー。5棟の建屋に約700個が折り重なるように配置され、充電と放電を繰り返す。

この充放電の際に富士電機の蓄電池システムが活躍する。

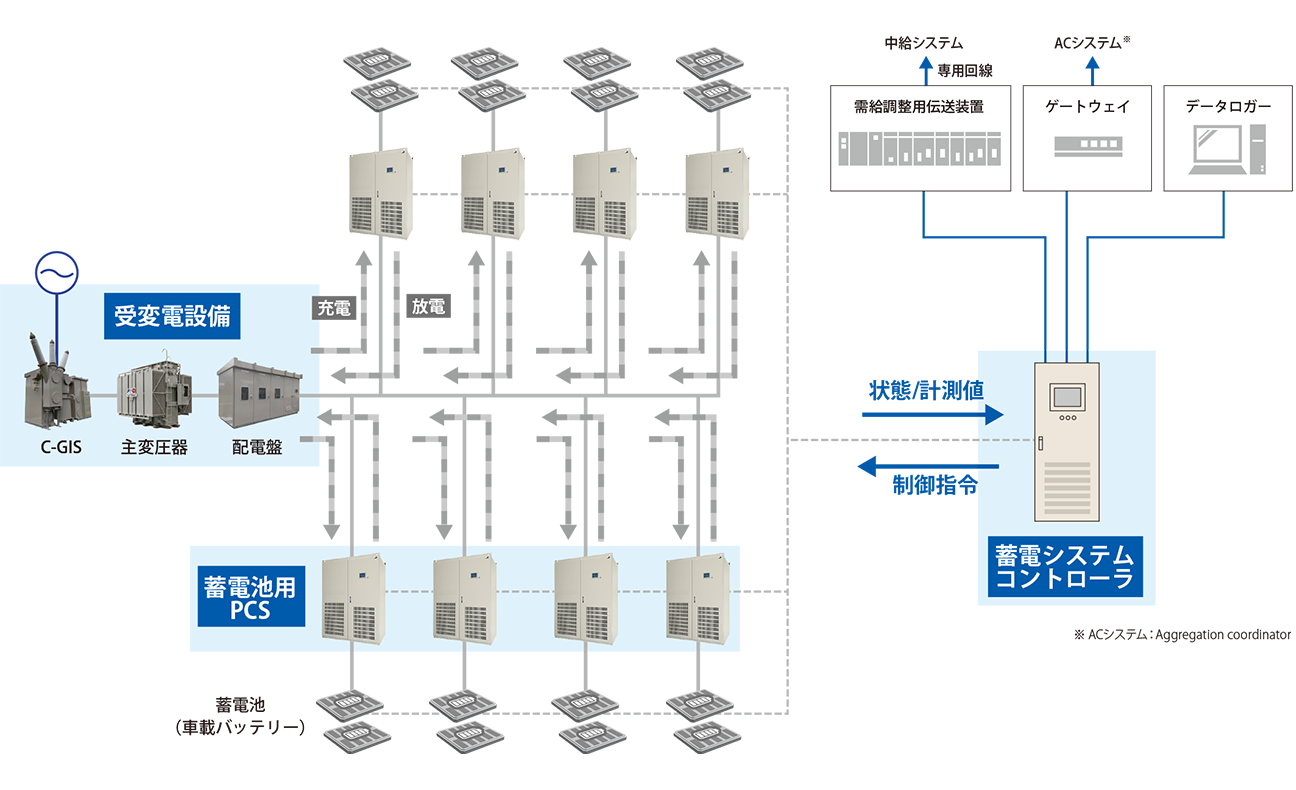

システムの“司令塔”となるシステムコントローラは、8台の蓄電池用パワーコンディショナ(PCS)と接続されている各バッテリーの状態をチェックして、充放電制御指令値を高速分配する。PCSはシステムコントローラの指示を受けて電力変換(直流と交流の切り替え)を行う。

富士電機の蓄電池システムの強みはなんといっても充放電の切り替えの速さだ。電力の需給状況に応じて100~200ミリ秒という高速での充放電を可能にしている。

若手社員にも活躍の場

プロジェクトリーダーを務めたエネルギー制御技術部の金本はここまでをこう振り返る。

「たいへんなことはたくさんありましたが、設計部門や試験部門などチームが横断的に一体となって取り組んだことで、ようやく本格運用が見えてきました」

最大の課題は、蓄電池を安定的に稼働させるため、現地試験開始までに、制御システムコントローラに組み込む制御ソフトの社内検証を済ませることだった。いかに精度の高い試験をできるか、がカギとなる。現地試験の開始まで時間は限られていた。

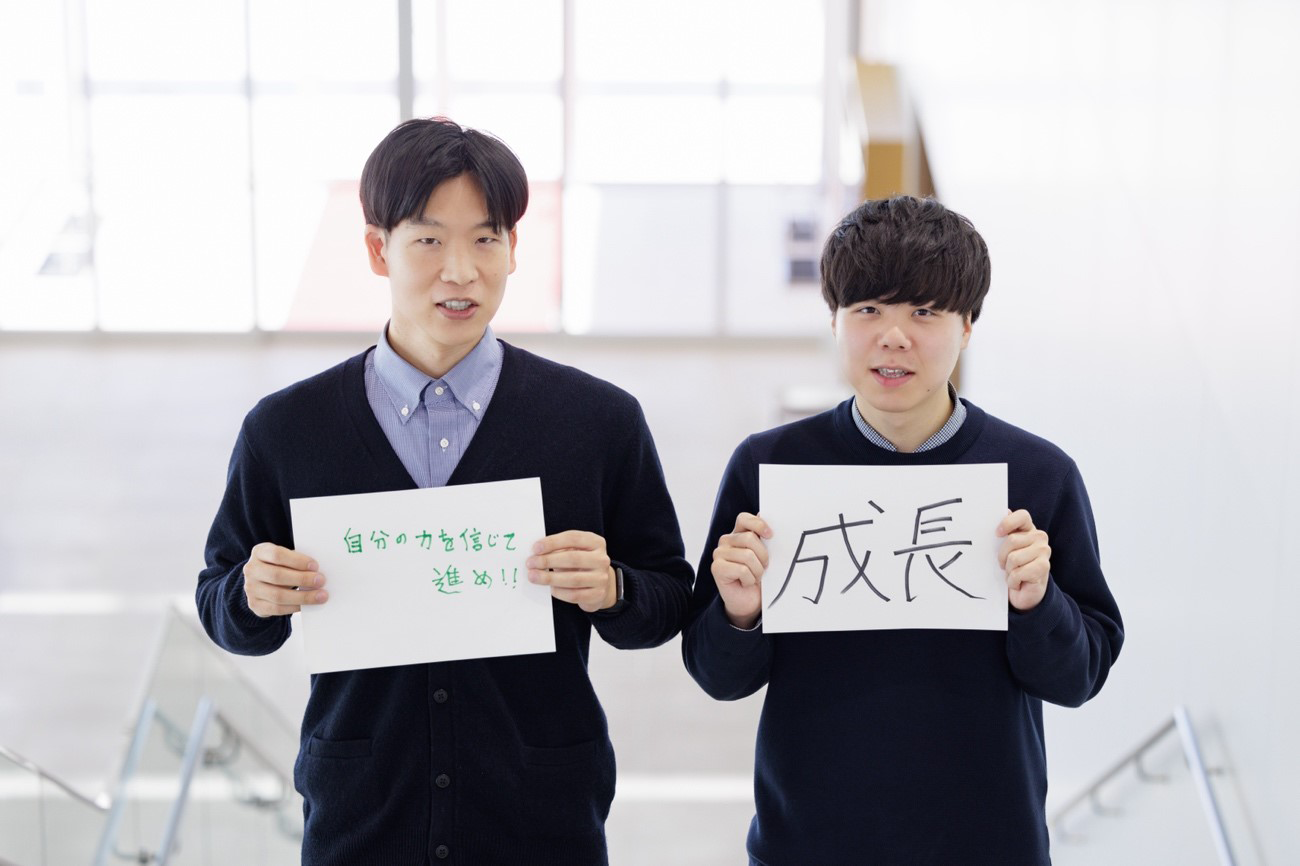

制御ソフトの設計・制作を担ったのは、変電システム技術部の榎本。2022年に新卒で入社し、その年の末にこの大規模プロジェクトの一員に抜擢された。今まで蓄積してきた社内での制御ノウハウを吸収しながら、先輩たちと結成したチームの主力メンバーとして、千歳プロジェクトの実務を任された。

試験部門と設計部門による二人三脚の歩み

社内検証のための試験環境づくりは、制御ソフトの設計と同時並行で進んだ。

EVバッテリーはタタミ1畳ほどの面積で、重さが300㎏もある。システム試験を行う東京工場では、スペースが限られ実物を600台以上設置した試験はできない。

「そこで、設計部門と試験部門が知恵を出し合ってシミュレーターを構築して、東京工場でも本番同様の環境をつくり出しました」

そう話すのは、電力試験部フィールドエンジニアの吉本だ。

吉本が所属する電力試験部では、システムが正常に稼働しているかを確認するため、1年の半分ほどは全国各地のお客様の工場や施設を回っている。その合間を縫うようにして、初期段階からプロジェクトにかかわった。

これまで吉本が技術や設計にかかわる機会はあまりなかったが、今回は違った。

吉本はこう話す。

「これほどまでに設計部門と詳細な話し合いをして進めたプロジェクトは初めてでした」

榎本が制御ソフトの設計を終え、本番同様の試験環境も整った2023年5月、東京工場でソフトの社内検証が始まった。

ところが――。たくさんの困難があった。

部署の垣根を超えたチーム力で解決へ

このピンチにおいて頼りになったのが、ベテランの力だった。試験から戻った榎本にベテランたちが声を掛けてくる。「試験結果はどうだった?」「そうか、それならこうしたらどうか」……。榎本はこう当時を振り返る。

「設計・開発を任された当初は『なんで僕なのか……」とも思いましたが、上司や先輩は1聞けば10教えてくれるエキスパートばかり。毎日話す機会が多くて、言いづらいことでも受け止めてくれる雰囲気がありがたかったです。そうした手厚いサポートで何とか乗り越えられました」

吉本も設計部門の作業を間近に見て、自分なりの知見を伝えた。

「部署の垣根を越えて知識を共有できたことで蓄電池システムの完成度が高まったと思います」(吉本)

東京工場での試験は数カ月に及び、ようやく蓄電池システムは完成した。

千歳プロジェクトが生んだ副産物の中身とは

事業の成功はもちろん大事だが、今回の千歳プロジェクトはプラスアルファの副産物があったようだ。

当時育児休業から復職したばかりだったプロジェクトリーダーの金本は、本番環境と同様の試験環境をつくりだした今回のプロジェクトについて、「今後のモデルケースになる」と話す。

「複数のプロジェクトが重なると、部署によっては出張が多くなるなどの理由で、いつも人材確保に苦労してきました。今回のプロジェクトによって、東京工場でお客様先の環境と同等な試験ができるという“新しい仕組み”ができました。この仕組みをプラットフォーム化することで、子育てや介護をしている社員にも多様な働き方が提案できるようになります。より多くの人にプロジェクトに参加してもらうことで、各自のスキルアップにもつながるという効果もあります」(金本)

大役を任されたZ世代の榎本は“自分の成長”を仕事のモチベーションにしている。スキルを身に着ければ、それが製品・システムのコストダウンや品質向上につながり、会社に貢献できると考えるからだ。

「千歳プロジェクトを担当したことで少しは自身のスキルが上がったと思います。これからもがむしゃらにがんばっていきたい」(榎本)

中堅の吉本は千歳プロジェクトを踏まえてこう話す。

「僕は入社当初から試験部門にいるので出張が多い生活に慣れてしまいましたが、出張に行きづらい事情を抱える人もいる。今回、東京工場に試験環境を構築できたので、働き方の選択肢が増えると思います」

部門間の垣根を越えてチーム力で一つのプロジェクトを完遂する。

現場を支える社員ひとりひとりがやりがいをもって働ける環境をみんなで整える。

今回の千歳プロジェクトは、社会課題の解決をするという使命を実現すると同時に、部署の垣根を超えた連携を促し、育児や介護との両立が可能になるなど、チームの相乗効果を生み出す新たな働き方をもたらそうとしている。