開発ストーリー

低濃度でも見逃さない! 新技術「CO2分離回収システム」でカーボンニュートラルを前進!

日本では、温室効果ガスの排出量を削減し、2050年にはカーボンニュートラルを実現することを目標に定めているが、その実現は容易ではない。目標の達成に向け、これまで見過ごされてきた低CO2濃度の排ガスについてもCO2削減の対象とする必要が出てきた。無数にある小さな工場や船舶から排出される排ガス中のCO2を回収する動きが始まっている。

革新的な技術で脱炭素社会の実現に挑む、富士電機「CO2回収技術」の開発チームの3人に話を聞いた。

“チリツモ“で進めるカーボンニュートラル

今、発電所や工場から出る排ガスからCO2を分離・回収するシステムの開発が進んでいる。回収したCO2は、地中や海中に貯留するほか、再び資源として有効活用させて“カーボンリサイクル”をすることができる。だが、実現に立ちはだかる壁は、「低濃度」だ。

開発チームのリーダー、福村は言う。

「工場や船舶から出る排ガス成分は、窒素が75%、酸素などが20%で、CO2はわずか5%。この5%を効率よく回収するのが至難の業なんです……」

高濃度のCO2を排出する火力発電所やセメント業界などでは大規模なCO2回収が進められてきた。一方で、工場や船舶などから排出される低濃度のCO2回収は対策が遅れている。一つ一つは少量でも、集まればCO2排出量全体の1割強を占めることになる。まさに“チリツモ”。カーボンニュートラルを実現するには、低濃度CO2の回収が欠かせない。

さらに、国際海事機関(IMO)は船舶で20~30%削減(2008年比)、政府は工場で46%削減(2013年度比)など、2030年までの温室効果ガス排出削減の目標値を設定した。低濃度CO2の回収事業にはまだ参入している企業が少なく、課題であると同時に、新たなニーズはすぐ目の前まで迫っている。

そこで富士電機は、2021年から工場や船舶の排ガスからCO2回収を進めるシステムの開発をいち早く始めた。リーダーの福村は「既存技術の組み合わせだけでなく、システムやプロセスの効率的なグランドデザインを考えて、コア技術開発を進める必要がある」と難しさを語る。

排ガスからCO2を回収する技術とは

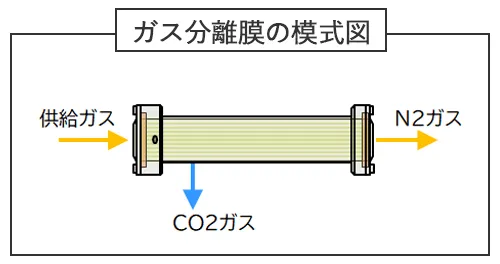

排ガスからCO2を分離して回収する方法には「化学吸収法(アミン法)」、「物理吸収法」、「固体吸収法」、「膜分離法」があり、その中で富士電機は、低コストでの稼働が期待される「膜分離法」を使った開発を進めている。CO2だけが透過できる特殊なフィルター(膜)に排ガスを通し、他の成分から分離させてCO2を回収する仕組みで、化学反応や相変化(物質の状態が気体、液体、固体の間を変化すること)がない。そのため、エネルギー量が小さく、分離設備を小型化できる技術だ。

低動力でシステムを稼働できる制御技術

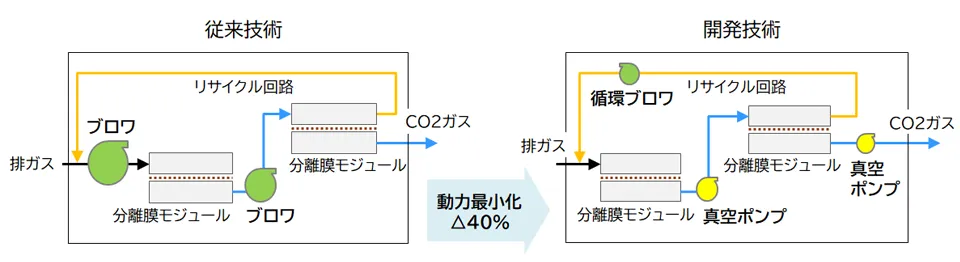

従来の膜分離法は、大容量のブロア(気体の圧力を上げて送り出す装置)を使って排ガスを膜に送り込む。一方、富士電機の膜分離法は、真空ポンプと循環ブロアを連動させて制御する2段の減圧プロセスが特長だ。膜を透過するガス成分のみを真空ポンプで吸引するため、排ガス全量を加圧する従来方式に対し消費電力を減らすことができる。

船の動力は限られている。低動力で分離回収システムを動かせるので、船の運航に必要な動力を十分に確保したままCO2を回収できる。

その一方で、ガス流量、圧力のバランスが崩れると安定的に運転できず、最悪の場合、機器の故障につながるため、精密な制御技術が欠かせない。

制御技術を開発する田岸は「複数の動力機器をつなげてコントロールするのは難しいが、ここに富士電機が得意としてきた技術を生かせる」と言う。

「CO2分離回収システムには、当社のりん酸形燃料電池システムの技術が活かされていますが、先輩方の描いた図面はものすごく複雑で、“こんなに小さいプラントにどうやって配管を入れ込んだのか”といつも驚かされます。富士電機が培ってきたプロセス設計やパッケージ技術を取り入れながら開発しています」(田岸)

アクシデントを地道な実験で解決

装置に使用する分離膜は、膜メーカーからの協力を得て、性能試験を行っている。システム構築を担当する春山は「初めは、想定していた膜の性能と実験データが合わないことが多くありました」と研究段階の難しさを話す。

約1カ月間、地道に実験を繰り返した結果、「膜の温度が2~3℃変わると、膜を透過するCO2の流量に影響がでる」ことが判明した。田岸と春山は、「思いがけないアクシデントでしたが、開発に役立つデータが取れたので結果的に良かった」と振り返る。

将来的に膜が製品化されればコストダウンする可能性が高い。より良い膜を探すため、二人は日々研究を重ねている。

船舶分野での実験から生まれたアイデア

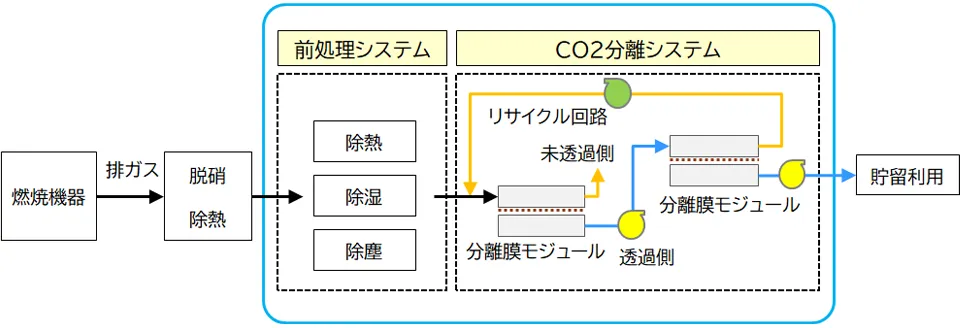

さらに、富士電機の強みは「CO2分離回収システム」に「前処理システム」がセットになっていることだ。排ガスを除熱や除塵してからCO2回収システムに送り込むことで、機器の故障や劣化を防ぐことができる。

富士電機には、船舶が重油を燃焼する際に排出するSOx(硫黄酸化物)の除去装置を製品化し、船舶業界や工場などで活用されてきた実績がある。

「これまでの技術があるからこそ、“CO2回収”と“前処理”をつなげるアイデアが生まれた。自社の技術を活かしてつなげることで、効率的に社会課題を解決できると考えています」(福村)

試作機完成!早期の上市を目指す

2023年12月末、「CO2分離回収システム」の試作機が完成し、排ガスと成分を合わせた模擬ガスを送り込んで、CO2を回収できるかの実験をした。

「きちんと動いてくれるだろうか……」と3人が心配そうに見守るなか、システムはスムーズに動きだした。

今まで分離膜を扱ったこともなくプラント設計の経験もなかった春山は「うそでしょ、こんなにうまくいくはずない」と思わず声が出たと言う。分離するCO2量の試算とその達成に必要な機器の最適な組み合わせや制御方法を模索し続けてきた田岸は「これで“安心して年が越せる”と思うとホッとしましたね」と振り返る。

しかし、2024年度末に再び大きな試験が予定されている。

「次は“CO2分離回収システム”と“前処理システム”をつなげて動かします。本物の排ガスを流してCO2回収システム全体を動かすので、いろいろと問題が出てくる可能性がある。うまくいくか、今からドキドキしています」(福村)

3人に学生へ向けて一言書いてもらった。

春山(左)「私は新しいことが好きなので、あまり知らない分野でも面白がるタイプ。”興味”があれば大抵のことはなんとかなると思っています」

田岸(中)「自分には向いていないと思っていたことでも、やり続けていれば“経験は力”になる。いつか必ず役に立つときがくる!」

福村(右)「富士電機はやりたいことをやらせてくれる会社なので、モチベーション高く働けます。教育環境も充実しているため自己研鑽もでき、自社・他社の有識者とのコミュニケーションから学べる、”情熱と学び”のある職場です」

困難は多いが、福村は「チームの総合力で乗り越えていけるはず」と前向きだ。3人は挑戦を続け、早期の上市を目指している。