サステナビリティ

水資源の有効利用

富士電機は、環境保護基本方針および環境ビジョン2050に基づき、「循環型社会の実現」を目指し、サプライチェーン全体でサーキュラーエコノミーを目指す活動を推進しています。

水資源の有効利用

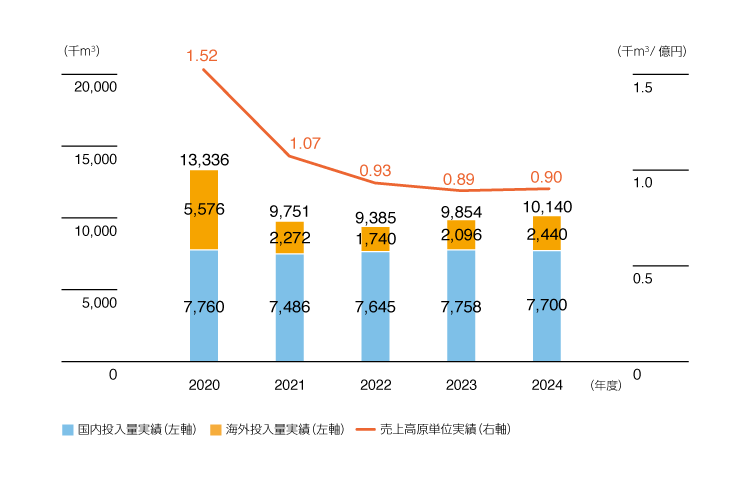

世界的に水資源の枯渇が問題視されるなか、排水基準の順守に加え、水資源の有効利用を進めるため、水の投入量を売上高原単位で削減することを目標にしています。

2024年度は、マレーシア工場での半導体増産により、全社の水の投入量は前年比で2.8%増加しました。一方で、水投入量に対する売上高原単位は0.90(千m³/億円)となりました。

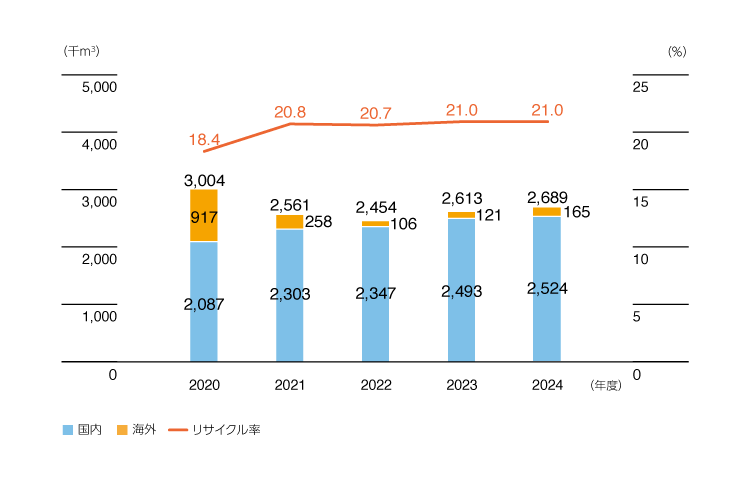

水資源を効率よく利用するため、水のリサイクルも進めています。リサイクル率を向上させるため、松本工場にリサイクル水製造装置を増設し、2023年12月から稼働を開始しましたが、マレーシア工場の増産により、2024年度の水のリサイクル率は21.0%で前年と同じ割合でした。

-

(注)

-

水使用量:水投入量+リサイクル量

リサイクル率:リサイクル量/水使用量

-

(注)

-

国内:上水購入量+工業用水購入量+地下水汲上量(注)(生産活動で使用する地下水のみ)

海外:工業用水

-

(注)

-

地下水汲上量には、土壌浄化用、農業用水供給用、融雪用の地下水は含みません。

水ストレスリスク調査

富士電機では、国内外すべての生産拠点を対象に、水ストレスリスクの有無を確認するため、Aqueduct4.0(注)を用いた評価を実施しました。その結果、アジア地域の一部において水ストレスリスクが高い拠点が特定されましたが、当社の当該拠点での取水量はいずれも少ないことが判明しています。

-

(注)

-

Aqueduct:世界資源研究所(WRI)が公開する、世界各地の水リスク を示したマップ

感光体を生産する中国・深圳工場は、Aqueduct4.0の評価で5段階中2に該当し、リスクとしては低いエリアに位置付けられています。一方で、当地域には大きな河川がなく、経済活動や人口増加により一般的に取水の安定性が課題とされています。実際2021年から2022年にかけてはラニーニャ現象の影響で深刻な干ばつが発生しました。

こうした状況を踏まえ、当社は深圳工場を水リスク要注意拠点とし、以下の対策を講じています

-

1.

一時的な断水時にも生産影響を最小限に抑えるための受水槽の設置

-

2.

排水をリサイクルする設備の導入(リサイクル率は80%で深圳市と合意した目標70%をクリア)

このように、深圳地区では年間を通じた水の安定供給体制の強化に取り組んでいます。

水リスク拠点における水購入量・使用量の推移

-

(注)

-

水使用量:水投入量+リサイクル量

水リスク割合:(深圳水投入量)/(富士電機の総水投入量)

水の取水管理の状況

富士電機の生産拠点は多くが工業団地内に位置しているため、工業用水や上水(飲用水)の供給を受けており、また地下水を取水している拠点もあります。国内での地下水の取水量は毎年行政へ報告し、地域の水資源の適正利用を心掛けています。当社が地下水を取水している国内の拠点数は15(19拠点中)で、地下水の取水量は水の総投入量の53.7%を占めています。過去には、日本国内において地下水の取水が地盤沈下の原因となりましたが、現在では行政が基準を設け、適正な取水量の管理が行われているため、取水が原因での社会問題はほぼ発生していません。

海外の拠点では、当社が地下水を取水しているのは1(14拠点中)で、地下水の取水量は水の総投入量の0.05%を占めています。

また、特に水使用量の多い半導体前工程4工場(松本・山梨・津軽・マレーシア)と深圳を加えた5工場では、水のリサイクルを推進し、水投入量を抑制管理しています。

その他の拠点でも、ISO14001の環境影響評価に基づき水使用量の影響が認識された場合は、対策を迅速に行います。普段の節水だけでなく漏水の早期発見・補修、循環水化、工場内配管の地上化(見える化)などの対策により、水投入量抑制に努めています。

排水管理の状況

化学物質を使用する工場では、法定の排水基準を上回る自社基準に従い、厳格な排水管理を行っています。排水処理装置に異常が検知された際は、常駐の修理スタッフが即座に対応し、排水のpHを常時監視する体制を整えています。不具合が発生した場合には、基準を満たさない排水が外部に漏れ出さないよう、自動で排水門を遮断します。基準を外れた排水は、修復が終わるまで貯水池に保管されます。このように排水管理を徹底することで、生態系への影響を最小限に抑える努力をしています。

生産拠点の水有効活用の取り組み事例

特に水使用量が多い半導体前工程を担当する松本工場では、環境負荷を低減するための水のリサイクルに取り組んでいます。2023年12月から新たに稼働するリサイクル水製造装置によって、2024年度のリサイクル水量は2022年度比で10.5%増加し、リサイクル率も0.6%向上しました。今後もリサイクルの推進と削減活動を強化していきます。

松本工場では、半導体の前工程を扱うため製造プロセスで大量の純水を使用するとともに、生産設備の冷却などにも多くの水を使用しており、水資源の使用量削減と有効活用は、重要な取組みテーマとなっています。

(IWM:Integrated Water Management)

純水リサイクルの取組み

製造工程からの排水を選別し、比較的良質な部分を純水製造の原水としてリサイクルしています。

洗浄工程の排水の回収では、マイクロバクテリウム属の細菌を活用して有機物処理能力を加えた生物活性炭処理に成功し、回収率を向上させました。また、環境に有害なフッ素を含んだ排水については、専用の排水回収装置を導入、逆浸透膜で濃縮することにより排水量を削減し、更に膜を透過して綺麗に処理された水を純水の原水として再利用しています。

フッ酸処理設備の薬品使用量削減

純水製造で使用するイオン交換樹脂を定期的に再生処理する必要があります。そのときに発生する酸性やアルカリ性の排水を中和処理し、終末処理後に公共下水道へ放流していました。そこで、その排水から分離した高濃度のアルカリ溶液をフッ酸処理設備で必要なpH調整に再利用する新たな排水再利用システムを考案・導入し、薬品使用量の削減とコストダウンを可能としました。

新たな排水回収システムの追加

これまでの排水回収システム(IWM:Integrated Water Management)に加えて、2023年度には新設した排水回収システムが稼働を開始しました。新規排水回収システムは、従来システムの2倍の排水再生能力を備えると共に、従来システムの改良により処理後の水が空調用水で使用できる水質となり、Si製品の生産およびSiC製品の生産増強に対応しています。今後も、水資源の有効活用を進めていきます。