食品工場の基礎知識

食品工場の5S・7S活動

5S活動とは

製造現場や食品工場、サービス業などで幅広く利用されている考え方です。生産性向上や改善活動を推進する際に活用されています。

具体的に5Sとは「整理」「整頓」「清掃」「清潔」「躾」のことを指します。それぞれのローマ字の頭文字がSで始まるため5S活動と呼ばれます。

食品製造業おける5S活動の取り組み状況と効果

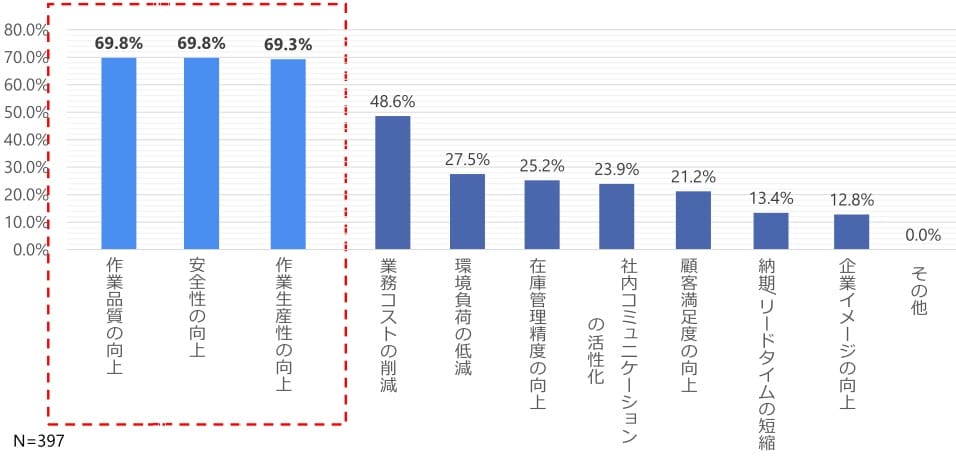

富士電機が実施した食品製造業従事者を対象にした調査「食品製造業における改善活動の実態調査」で、「5S活動」の取り組み状況に関するアンケート調査を行いました。

調査の結果、5S活動の実施状況についての「実施している」との回答が全体の約85%となりました。また5S活動を実施しており、かつ「改善効果が出ている」との回答は約78%となりました。

この「改善効果がでている」の回答者で、取り組む目的について「品質の向上」「生産性の向上」「コスト削減」「事故・故障等の予防、安全性の向上」が上位回答となりました。

このことから食品工場で5S活動に取り組むことは、食品の安全性を高めるだけではなく、食品工場の改善活動にも効果があると考えられます。

図 5S(7S)活動に取り組んだことによる改善効果

出所

食品工場における5S活動とは

食品工場で5S活動は一般衛生管理の一環として取り組まれる場合がほとんどです。食品工場においての5S活動は、食品の安全性向上のための活動が基本となっており「整理」「整頓」「清 掃」「清潔」「習慣(躾)」を5Sと呼んでいます。

整理(せいり)

整理とは必要なものと、必要ではないものを区別し、必要ないものを片づけたり、処分したりすることです。食品工場の場合、製造・加工・調理・包装・保管などを行う場所に、機械や備品などが放置されていない状態にすることや、 工場内で使用が禁止されているものの利用や持ち込みなどがされていない状態を指します。

整頓(せいとん)

整頓とは必要なものを、必要な時に、いつでも使用できるようにしてあることです。保管場所を決めて置き、必要な数量がこの場所に準備されてある必要があります。機械や器具、道具類や洗浄剤、 消毒剤が決められた場所に保管してある状態で、ラベルや棚を分けるなどして利用間違いがないようにすることも考慮する必要があります。整理整頓をすることで作業生産性の向上にもつながります。

清掃(せいそう)

ゴミや汚れ、ほこりや製品残さなどを放置せず、作業環境・製造現場を常にきれいな状態にしておくことです。 機械・設備などは保全の意味も含め定期的に清掃を行う必要があります。設備に限らず、不要なものや異物を取り除き、工場全体を清潔に保つことが重要です。

清潔(せいけつ)

「整理」「整頓」「清掃」ができており、食品工場内がきれいな状態を維持できていることを指します。機械や設備だけではなく、工場・施設の内壁、 天井、床やなども清潔を保つ必要があります。食品工場の場合、食品の安全性を高めるため細菌汚染を防止するための洗浄・殺菌含まれます。

習慣(しゅうかん)

決められた手順やルールが、正しく守られており、習慣化されている状態のことです。職人の安全性をまもるため、製品や原料を適切に管理できているか、 作業手順が定着しているかがを周知徹底させる必要があります。この習慣は、躾(しつけ)とする場合があります。

食品衛生の7S活動とは

食品工場の場合は5Sが基本となりますが、清潔を保つために食品工場で実施する2S(「洗浄」と「殺菌」)を加えて、食品衛生の7S活動と呼ばれることがあります。

洗浄(せんじょう)

洗剤などを用いて、機械・装置に付着した食品残渣や、作業施設内の有害微生物を除去することで、微生物汚染リスクを低減するために行われます。

殺菌(さっきん)

熱やアルコール、次亜塩素酸ナトリウム溶液、過酢酸製剤などを利用して有害微生物を食品工場から除去することです。

食品工場に欠かせない5S活動

食品工場の5S活動は、一般衛生管理を行うために必要な取り組みとして実施されています。HACCP導入の要求事項に含まれているため、食品の安全性の向上と、生産性向上の意味も含め5S活動は食品工場に欠かせない取り組みだと言えます。

食品工場の基礎知識

予知保全によるコスト削減・IoT活用事例。予防保全から予知保全へ保全方式を切り替えることで、メンテナンスコストの低減やいままで対応が難しかった異常値の検知ができるようになります。