富士電機PLCコラム

工場IoT

10分で誰でもわかる! 工場のIoT化をクイック解説

IoTとは、「Internet of Things」の略称です。文字どおり、あらゆるデバイスがネットワークとつながり、相互に通信をおこなうことで、データをやり取りし、デバイスを制御する技術のことを指します。例えば、最近ではIoT家電が巷でよく話題になっています。外部からスマートフォンで通信をおこない、帰宅前に家の照明を点灯したり、エアコンをオンにしたり、ネットワークカメラで室内やペットの様子をモニタリングするなど、様々な制御が行える装置が増えています。これらもIoTが貢献しています。このようにIoTは、いまでは身の周りでも利用されるようになりました。しかし、実はもっと大きな枠組みとして、産業界のデジタル化を担うDX(デジタルトランスフォーメーション)を推進する重要な役割も果たしているのです。そこで最新工場では、高品質のモノづくりや生産性の向上、エネルギーの有効利用などの観点から、IoTの導入が必須のものになっています。

世界各国の製造業で進むIoT化の流れ、足並みをそろえた新興国の台頭も

いま各国の産業界は、競うようにデジタル化を進めています。いち早くドイツは、IoTによる第四産業革命を推進すべく、産官学を巻き込んだ国家プロジェクト「Industrie 4.0」に着手。米国もGE、IBM、Cisco Systems、Intel、AT&Tを中心に「IIC」(Industrial Internet Consortium)を立ち上げました。

さらに、新興国の動きも活発です。中国政府は「中国製造2025」を2015年から10年計画で推進中です。また、インドは「Made in India」を、タイは「Thailand 4.0」を進めており、ドイツの「Industrie 4.0」と足並みをそろえる形で、製造業のデジタル化を急いでいます。

もちろん日本も、ドイツと似た「Society 5.0」(https://www8.cao.go.jp/cstp/society5_0/)を提唱しています。これは「Industrie 4.0」よりも広義で、社会全体を内包するような概念です。内閣府の「第5期科学技術基本計画」で<サイバー空間とフィジカル空間を高度に融合させたシステムにより、経済発展と社会的課題の解決を両立する、人間中心の社会>と定義されています。

一皮むけた最先端のスマートファクトリーで、工場全体を最適化する!

さて、ドイツや日本をはじめ、世界の工業国では、IoTを活用することで従来のファクトリー・オートメーションやプロセス・オートメ―ションから脱却し、一皮むけた最先端の「スマートファクトリー」の構築を推進中です。

このスマートファクトリーでは、フィールド(現場)に置かれた各種機械やセンサから、様々なデータを収集し、サイバー空間(オンプレミスやクラウド)にそれらを蓄積します。AI技術を駆使してビッグデータを解析することで、新たな価値や知見などをフィジカル(物理的)な現場に戻して実装します。このシステムが「CPS」(Cyber-Physical System)です。

スマートファクトリーでは「データ収集」→「データ蓄積・解析」→「最適化」→「実装」という4つのフェーズを繰り返しながら、より効率のよい、工場全体の最適化を目指して、PDCAサイクルを回していきます。

これにより、工場内で稼働する「機械の操業最適化」「各機械の状態診断」「異常・故障の予知」が可能になり、生産性の向上や、メンテナンスコストの削減、ダウンタイムのゼロ化、さらにはエネルギーまで把握して、工場全体の省エネ化を実現できるようになるのです。

スマートファクトリーの構築に欠かせない、キーコンポーネント「PLC」

ここまで、スマートファクトリーの概念とメリットについて説明してきました。では、具体的にスマートファクトリーを実現するには、どこから手を付けていけばよいのでしょうか? そのためには、スマートファクトリーを構成するコンポーネントについて知っておく必要があります。下図に主要な構成要素について示しました。

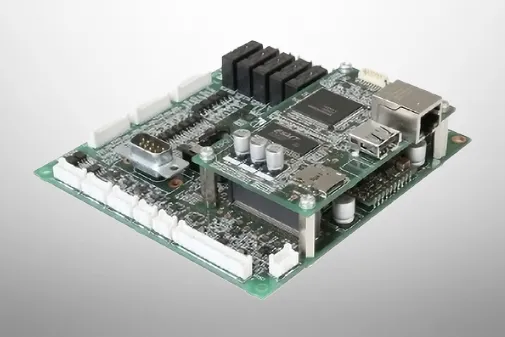

ここで重要なキーコンポーネントが、朱字で示したエッジコントローラの「PLC」(Programmable Logic Controller)です。PLCは、各種機械の動作を制御するために重要な装置です。ただし、スマートファクトリーでの位置づけとしては、現場の機械やセンサ(フィールドデバイス)から時系列データを集めるエッジコントローラの役割が大きいでしょう。

PLCに一時的に蓄えられた各種データは、工場内の専用LANやインターネットを介して、前出のサーバシステム(CPSシステム)にアップされ、そこでデータをAIなどで解析し、様々な付加価値をつけて、現場側にフィードバックします。つまり、PLCはフィールドデバイスのデータを上位システムにブリッジし、データを見える化する際に役立ちます。

大手電機メーカーでは、PLCなどのコンポーネントの製造はもちろん、まるっと工場全体をスマートファクトリー化する多くの技術やコンポーネントを有するところもあります。自社工場の生産性を向上したり、エネルギー効率を高める施策を打った結果、その長年のノウハウが蓄積され、それを他社へのソリューションとして水平展開しているケースも多いようです。

ここまで進んでいる! スマートファクトリーの具体的な成功事例

最後にIoT化したスマートファクトリーとして、富士電機の成功事例を紹介しましょう。

富士電機でブレーカーや漏電遮断器を製造している太田原工場では、品質や、稼働率、エネルギーなどをリアルタイムに見える化するダッシュボードを導入。現場で発生した問題を迅速に対応し、生産性の向上につなげました。このダッシュボードは、工場全体の最適化を図るために、工場の生産ラインや生産情報はもちろん、日々の経営情報までを一元化・見える化しています。

また、自動販売機などを一貫生産する三重工場では、板金プレス工程の品質不良を改善するために、異常兆候監視による予防保全に取り組んでいます。プレスで穴抜きした際に、金属のカスがパンチに付着すると、品質不良の原因になります。そこで同社の「診断センサハブ」を取り付け、5つのセンサによりデータを取得。各種データの相関関係から作成した正常モデルと収集データを比較することで異常の兆候を検出します。これにより異常前に設備を止めてメンテナンスを実施して、品質不良をなくしています。

こういった事例以外にも、今後はアフターコロナを見据えて、様々な企業が更なるリモート化や無人化を進めていくでしょう。先進的なスマートファクトリー化を、自社で一気に実現することは大変かもしれませんが、まずは工場を賢くする第一歩として、基本コンポーネントのPLCを導入することから始めて、徐々にスマート化に着手していくとよいでしょう。