開発ストーリー

温室効果ガスをゼロに!環境に優しい「ドライエア開閉装置」 二つの技術課題を克服した底力の秘密とは

電力インフラに不可欠な「開閉装置」には、CO2とは比べ物にならない温室効果があるガスが使われている。そこで富士電機が今、脱炭素化に向けて開発しているのが「ドライエア開閉装置」だ。しかし、製品化までには高い壁が立ちはだかっていた。現場で試行錯誤する社員4人に話を聞いた。

優等生のSF6ガスが〝悪者〟に!

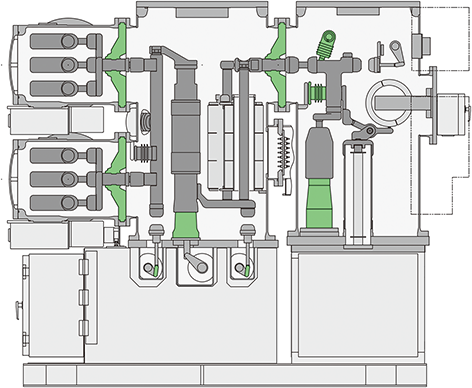

工場や鉄道などの変電設備には、電気の供給や供給停止を行う「開閉装置」が設置されている。落雷などで急激に電圧が上昇したり異常な電流が流れたとき、送電線を安全に保ち、機器の故障を防ぐために、開閉装置は即座に電気の供給を止めることができる。家庭でいうところのブレーカーに近い役割だ。

開閉装置に欠かせないのが、「SF6(六フッ化硫黄)ガス」だ。SF6ガスは絶縁性能に優れ、無毒・無臭・無色の気体で人体に害がない。1960年代から“絶縁ガスの優等生”として世界中の開閉装置に使われてきた。

しかし、エネルギー企画部の中田は「今後はSF6ガスを使えない」と言う。

「SF6ガスの地球温暖化係数(注)は、CO2の23,900倍です。脱炭素化に向けて少量のCO2も削減しようとしている今、地球温暖化に極めて大きな影響を及ぼすガスを使い続けることはできません」(中田)

-

注)

-

二酸化炭素の何倍の温室効果があるか数値化したもの

SF6ガスは自然界に存在しない人工物質で、寿命は約3,200年。メンテナンスや機器の更新時に万一SF6ガスが漏れだすと、長年にわたって大気中に存在し、環境に大きな影響を及ぼす。国連の気候変動に関する会議(COP)で採択された1997年の京都議定書でも、SF6ガスは“温室効果ガス”に指定され、排出量削減が義務化された。

これまで優等生だったSF6ガスは一転、〝地球環境に悪影響を及ぼす存在〟へ。開閉装置は大転換を余儀なくされることになった。

ドライエアに世間が追いついた

SF6ガスの代替として注目されたのが「ドライエア(乾燥空気)」。ドライエアは自然由来の窒素と酸素からなる混合ガスで、地球温暖化への影響がない。

京都議定書の採択を受け、富士電機も開発を始め、2013年にドライエア開閉装置を製品化した。しかし、あまり注目されなかった。当時はまだ地球環境問題に対する世間の意識もそれほど高くなかったのだ。

それでも富士電機は地道に研究を続けていた。

すると2020年、急に風向きが変わった。EU(欧州連合)や米国カリフォルニア州がSF6ガスを使用した開閉装置の新設を規制し始めたのだ。国内でも、日本電機工業会(JEMA)(注)がSF6ガス代替に向けた具体的なロードマップを示した。

-

注)

-

日本の電機産業に関わる企業・団体から構成される工業会。電機産業の持続的発展のための施策立案・推進などを行っている。

富士電機は2022年、「ドライエア開閉装置」の新製品開発を本格的に始めた。しかし、その道のりは「決して容易ではない」と変電機器開発部・主任の廣田は言う。

1年半かかったシミュレーション

廣田は「SF6ガスは、設計や開発の人間からすると『これ以上便利なガスはない』という優れものでした。それをドライエアで代替するのはかなり難しいんです」と話す。

ドライエアの絶縁性能はSF6ガスに比べて3分の1。SF6ガスと同等の性能を出そうとすると、開閉装置は3倍の大きさになってしまう。しかし、そんなことは許されない。新製品は、既存の開閉装置と同等レベルの大きさでないと、既設品との入れ替え時に入らなくなり、顧客に受け入れられない。

どうやったら装置の大きさを同等レベルに保ったままドライエアを適用できるか。まずはドライエアの絶縁性能を最大限に発揮するため、開閉装置内の導体の形状や配置を、解析シミュレーションを使って模索した。

「一度にすべての検証はできないので、部分的なシミュレーションを何十パターンも繰り返しました。忍耐のいる作業でしたが、やるしかないという精神で乗り越えました」(廣田)

2024年末、廣田は1年半かけて最適なパターンを探し当てた。

他社が撤退する技術課題を克服できた理由

ドライエアの絶縁性能を最大限発揮できる導体の形状や配置がわかったとはいえ、もう一つ大きな技術課題があった。

開閉装置内の導体は、機構部や内壁などに接触しないように樹脂性のスペーサが支えている。ところが、スペーサを使用すると電気的な負荷が一か所に集中してしまうという新たな問題が発生してしまう。電気の特性として、負荷が高いところに流れやすくなるという性質があるため、結果として絶縁部分にも電気が流れ、開閉装置の絶縁性能が低下してしまうという問題が起きていた。

業界の中でも多くの専門家がこの技術課題を指摘していたが、解決方法にたどりついても製造方法や量産体制への適用が難しく、やむなくスペーサの開発から撤退し、従来よりも大型化した開閉装置の開発を行う会社もあった。

その逆風の中、富士電機が開発を続けた理由について、樹脂材料グループの増井は「富士電機は樹脂材料と電気絶縁の両方を同じ部署で専門的に研究をしていたので、舞台が整っていたんです。感覚的にですが、上手くいくかもしれないというアイデアがありました」と話し、さらに「先輩たちが2017年から先行研究していた〝新しい材料〟がブレイクスルーの鍵でした」と続ける。

この“新しい材料”は周辺で発生する電気的な負荷を均一にできるため、スペーサに適用することで、開閉装置の絶縁性能低下を防ぐことが期待できた。

研究開発部門と事業(設計・開発・製造)部門が協力してスペーサを試作し、効果と量産に適した製造方法の両立や長期信頼性など細かく検証。地道に取り組んだ結果、約5年をかけ、ついにスペーサ材料の開発に成功した。

さらに、新しく開発したスペーサを使うことで、導体と内壁までの距離を狭めることが可能になり、SF6ガス開閉装置の3倍になると予想されていたドライエア開閉装置の大きさを、1.2倍にまで抑えることもできた。

ドライエアへの適用に目処がたった今、チームは、試作機の開発を始めている。完成は2026年6月ごろの予定だ。

展示会で多数の問い合わせ

2024年12月、中部地区の展示会で、ドライエア開閉装置のパネル展示を行った。

中部地区では、国内の一般的な定格電圧品と異なる仕様が昔から使用されている。今回の展示品は国内一般仕様の紹介であったが、「中部地区に対応した定格電圧の製品を早く出してほしい」という多くの問い合わせをもらった。

営業の浅野は「電鉄会社など公共性の高い企業は、かなり興味を持っているようです」と話す。

開閉装置の寿命は25年~50年。いままさに、高度経済成長期のインフラ投資で設置された装置の更新時期を迎えている。さらにデータセンターや半導体工場の建設が増えていますが、こうした施設には変電設備が欠かせないため、開閉装置の需要はますます上がる。

「お客様から『環境に配慮した製品を使いたい』という要望が増えている。いい波が来ているので、うまく乗りたいです」(浅野)

廣田:今回の開発は特に富士電機のブランドステートメント“Innovating Energy Technology”の考えに沿ったものと考えています。実際に働きながら見つけるやりがいも良いですよ。

増井:一つの技術を製品化するためには、工場や品質管理など多くの“協力”が必要です。研究開発だけではできないことだと実感しています。

浅野:分からないことがあれば、“疑問のままで終わらせない”ようにしています。周りに聞いた分、自分も成長できますから。

中田:自分たちが売りたいものでなく、お客様に寄り添ったものをつくる。“仲間と創る世界の「人」に優しい製品”を届けたい。

まるっと富士電機におまかせ

絶縁といえばSF6ガスの時代が終わり、他社も新たな開閉装置の開発を急ピッチで進めている。どうやってライバルと差をつけるのか。

中田は「富士電機の強みはトータルエンジニアリング力と信頼性です」と話す。

富士電機は、変電設備に必要な機器・装置の多くを製品化している。だから「必要なもの一式の見積りがほしい」というお客様の要望にもこたえられる。さらに、製品開発からアフターサポートまで、あらゆる段階で顧客ニーズに合わせてカスタマイズできる。

物だけでなく、安心を届ける。このコンセプトは、ドライエア開閉装置でも揺らぐことはない。