開発ストーリー

世界最小クラスで高性能と低コストを実現! 超音波流量計は省エネのマストアイテム

さらなる省エネを実現するために、さまざまな配管を流れる液体の流量を細かく測定・管理するニーズが広がっている。富士電機は、細くてゴチャゴチャとした配管にも設置できる〝手のひらサイズ〟の超音波流量計を開発した。小型化と高性能を両立させたのは、”流量計一筋”のスペシャリストたち。開発を担当した社員3人に話を聞いた。

目指せ!手のひらサイズ

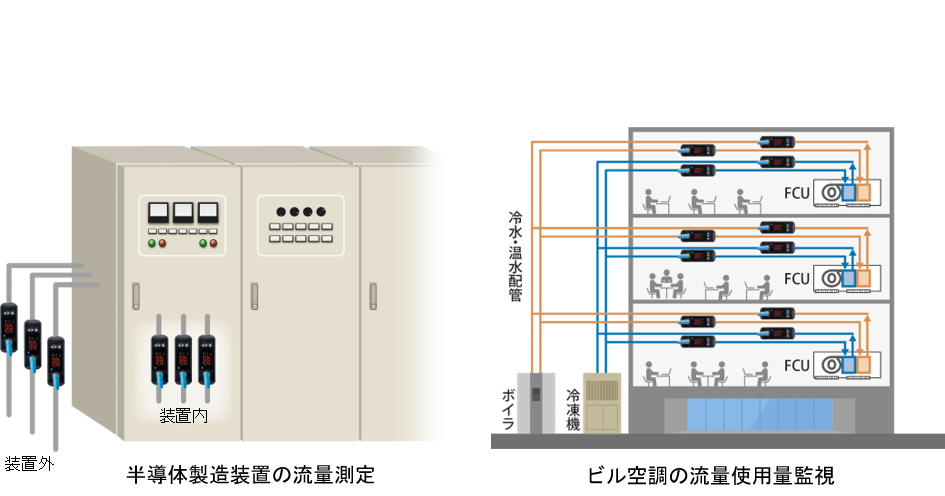

超音波流量計は配管の中を流れる液体の量を測定する装置だ。これまで工場プラントなどで使われてきた。しかし、近年は半導体製造工場で使用する純水や薬液の量を測ってコスト削減につなげたり、ビルやオフィスの空調設備に流れる冷水・温水の量を調整して各フロアの熱量を制御したりするなど用途が拡大している。

これまで見過ごされてきた末端の配管まで測定して、カーボンニュートラルや省エネを実現する欠かせない存在になってきたのだ。

しかし、末端の配管は細く、配管同士の間隔も狭いため、既存の製品を設置できない場所が多かった。

そこで富士電機は超音波流量計の小型化に動き出した。目指したのは、手のひらサイズだ。

36年間、「飽きずに一筋」

2021年6月、半導体製造工場などの小口径配管(8㎜から32㎜)に対応できる超音波流量計の開発が始まった。

開発リーダーとなった計測機器開発部の木代は入社36年目のベテランだ。入社以来、流量計の開発一筋の男は、多くを語らず、熟考する姿は技術者のイメージそのもの。一緒に開発を担う入社13年目の宮本は「流量計の神様みたいな存在」と木代を評した。

木代は「流量計の開発は、長年続けていてもまったく飽きることがありません。今回の製品も、どうしたら小さくできるのか考えだしたら止まらなくなっちゃって」と笑う。

試作品完成後に起きた想定外の出来事

超音波流量計を手のひらサイズにするためには、①これまで別々だった2つの機器(変換器と検出器)を一体構造にする ②回路を簡略化して基板面積を10分の1以下にする、という2つの課題があった。

木代は「通常は開発に3年かかるところを、他社も同製品をつくっていたため1年半のスピード納期が求められました。基板もセンサも新しくつくらないといけなかったので難しかったですが、開発当初はスムーズに進んでいました」と振り返る。

7ヵ月後の2022年1月に試作品ができた。しかし、ここで予想していなかった問題が起きた。想定した測定精度が出ないのだ。各パーツの性能に問題はなかったはずなのに、組み合わせてみると基板もセンサも期待どおりに作動しなかった。

1ヵ月経っても解決策は見つからない。木代は「個々の問題を切り分けて考えよう」と指示し、パーツごとに問題の追及が始まった。

センサの相性で精度が決まる!

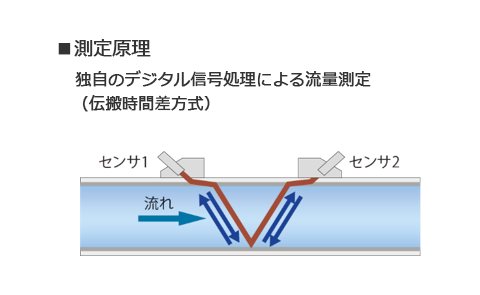

超音波流量計は、配管の外に取り付けた2つのセンサが上流側と下流側から斜めに超音波パルスを伝搬させ、流れにより生じる時間差から流量を測定する。

流れにより生じる時間差を検出して流量を測定

センサの開発を担当した宮本は「配管が細いと測定できる距離が短くなるので、高い精度を保つのが難しいんです」と話す。さらに、対になった2つのセンサのわずかな個体差が原因で精度が悪くなってしまうことがわかった。

「センサにも相性があるんです。2つのセンサの特性を計測し、相性の良いペアを探して組み合わせることで問題をクリアできました」と宮本は話す。

風呂場でひらめいた解決策

その頃、木代はもうひとつの難題に頭を悩ませていた。

既存製品の10分の1のサイズにした製品内には、熱がこもってしまう。電圧をギリギリまで下げて、消費電力を3分の1に下げることに成功した。理論上はうまくいくはずだが、熱は消えなかった。「見通しが甘かった」と木代は振り返る。

2月のある日、木代は解決策が見つけられないまま帰路についた。歩いて30分。寒風が体にしみた。一目散に自宅の風呂に入った。すると、ふと湯船の中で「思いきって電源回路を1つ追加するのはどうか」とひらめいた。

「回路を追加するとコストがかかります。だから、なんとなく避けていました。しかし、どう考えても回路の追加がベストの選択。翌日すぐに提案しました」(木代)

各パーツを修正し、2022年6月に再度組み立てて測定してみると、精度は期待値を上回り、業界トップクラスの数値を弾き出した。心配していたコストも最小限に抑えることができた。

一連の流れを任せてもらって実感した「自身の成長」

製品の最終的な性能評価を担当したのは、2023年度に入社したばかりの増田だ。新入社員の研修後すぐに流量計の開発チームに配属された。

増田は学生時代に量子光学の研究をしていた。自分の専門分野ではないメーカーを就職先に選んだ理由について、「量子光学の研究には計測機器が欠かせません。富士電機には流量計をはじめとする様々な種類の計測機器があって、自分の身近なものをつくる会社で働くのも面白そうだと思ったんです」と話す。

配属当初は、流量計の基板についての知識はなかった。しかし、性能評価の試験を繰り返すうちに、徐々に理解できることの範囲が広がったという。

「新しい基板の回路設計から不具合の原因究明まで、一連の流れを任せてもらえるようになったことで自分の成長を感じました」と増田は話す。

育休後に模索する働くカタチ

2024年6月、超音波流量計の開発をやり遂げた宮本は、産休と育児休暇を取得した。10ヵ月後、仕事に復帰すると、それまで見えていなかったものが見えてきたという。

「久々に職場に戻ってみると、“自分は周りに助けられていたんだ”と感じました。自分がいない間も、上司や同僚がフォローしてくれていて、優しさが身にしみました」

開発は現場にいなければできない仕事が多い。しかし、いまは週1日、リモート業務をして、仕事と育児の両立に奮闘している。子どもがいる社員同士で情報交換や相談しながら、自分の働き方を模索中だ。

「これから同じ部署の男性社員が育児休暇を取る予定です。私もできることがあれば協力したい」

研究にゴールなし

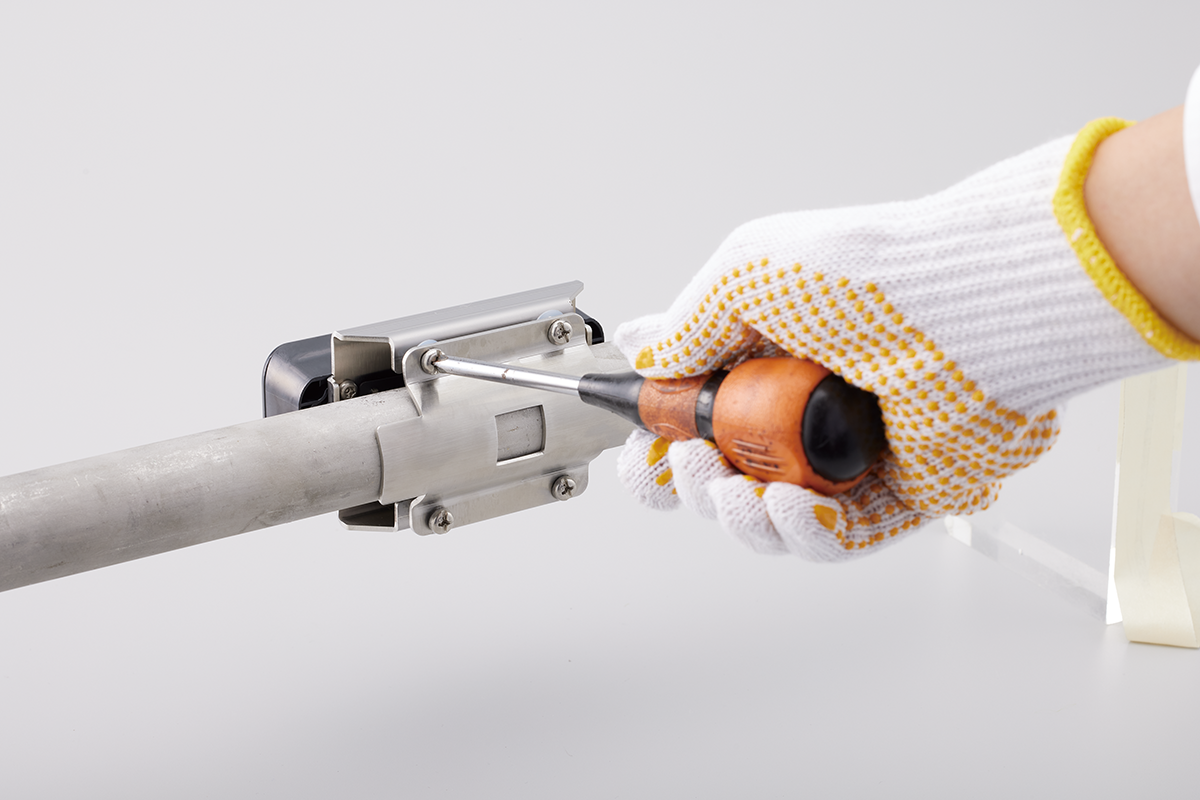

手のひらサイズの「超音波流量計S-Flow」は取り付け方法も簡単だ。配管を切らずに取り付けられるので、ドライバー1本で誰でも簡単に設置することができる。

いまは次のステップとして、ビルやオフィスの空調設備の配管に対応する超音波流量計を開発している。新しい流量計にはBluetoothを搭載し、作業員が天井裏の配管を点検しに行かなくても、タブレットなどでの無線通信でメンテナンスができるようになる。

2025年度中の開発を目指し、日々奮闘中だ。

木代(左)「仕事には納期があるので大変ですが、計画して全力でやることが自分の力になります」。宮本(中)が「職場にはプロフェッショナルが揃っているので、うまくいかないときも、みんなで考え続けると道が見えてきます」と言うと、増田(右)は「最初はわからなくても、まずやってみることで感覚をつかむようにしています」と応じた。

36年間さまざまな流量計を開発してきた木代は「今回の開発では超音波流量計をこんなに小型化できるんだという学びがありました。現時点では〝世界最小クラス〟です。まだまだ新しいものにチャレンジできる仕事はやりがいがあって面白い」と語った。

研究にゴールはない。スペシャリストたちのあくなき探究心が次の社会課題を解決する。