開発ストーリー

相反する特性を融合!「フィラー分散技術」で材料の未来が変わる

樹脂の中に混ぜる、たった数ミクロンの粉「フィラー」。この粉が、モータやガス絶縁開閉装置(GIS)の小型化に大きく貢献している。

富士電機の「フィラー分散技術」は、“熱は逃がしたい、でも電気は通したくない”という相反する条件を同時に満たす画期的な材料設計だ。その開発の裏側を3人の社員に聞いた。

機器小型化のカギを握る“魔法の粉”

電気機器を「もっと小さくしたい」という顧客のニーズはどんどん高まっている。

しかし、多くの電気機器に使われる「樹脂材料」は絶縁性能に優れている半面、熱を通しにくいという特性がある。従来の樹脂材料を使ったまま小型化すれば、「機器の中で熱がこもる」「放電が発生してショートする」など製品の劣化や故障の原因を引き起こす可能性がある。

そこで富士電機は、2021年ごろから“熱の伝わり方を自在にコントロールできる樹脂材料”をつくる技術である「フィラー分散技術」の開発に力を入れている。

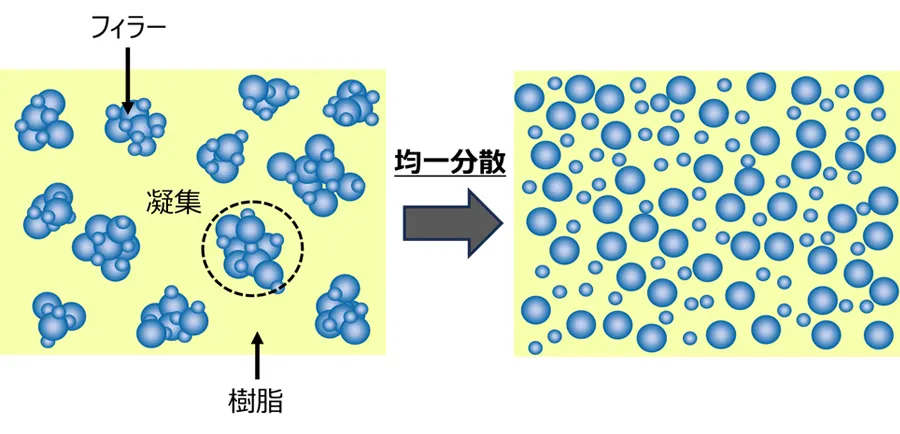

樹脂に「フィラー」と呼ばれる“粉状の素材”を混ぜて、その性質を調整する。「フィラー」に使われる素材にはさまざまな種類があるが、ここで使うのは、粒形1ミクロン~10ミクロンのセラミックの粉だ。

なぜセラミックなのか――。

セラミック製の瀬戸物とプラスチックを手に持つと、瀬戸物の方が冷たい。これはセラミックに“熱を通しやすい”という特性があり、手の温度を奪うからだ。樹脂の中にセラミックのフィラーをどれだけ混ぜるか、配合次第で電気の通し方や熱の伝わり方を調整できる。

富士電機の開発チームは、相反する性質を持つ樹脂とセラミックの“いいとこどり”を目指した。

数値でわかる“仲良し度”

フィラーを配合することで、さまざまな製品に合った樹脂材料をカスタマイズすることができる。

しかし、樹脂とフィラーを混ぜるには課題がある。セラミックの機能を多く出そうとして大量のフィラーを入れると、樹脂の機能を壊してしまうのだ。

そこで鍵になったのが、“樹脂とフィラーの相性”だ。

一括りに「セラミック」といっても、ガラスのようなものやアルミの酸化物など数十種類の物質がある。さらに、同じ物質でも材料メーカーによって樹脂との相性が異なるため、組み合わせは無限に存在する。

たとえば、水と油は分離するが、水とアルコールは均一に混ざる。樹脂とフィラーの関係も同じで、相性が良いほど樹脂の中でフィラーが均一に分散し、混ざり合う。その結果、樹脂の中により多くのフィラーを入れることができる。

このフィラー分散技術を確立するには、無数の組み合わせの中から、相性が良い組み合わせを効率よく探しだす必要があった。

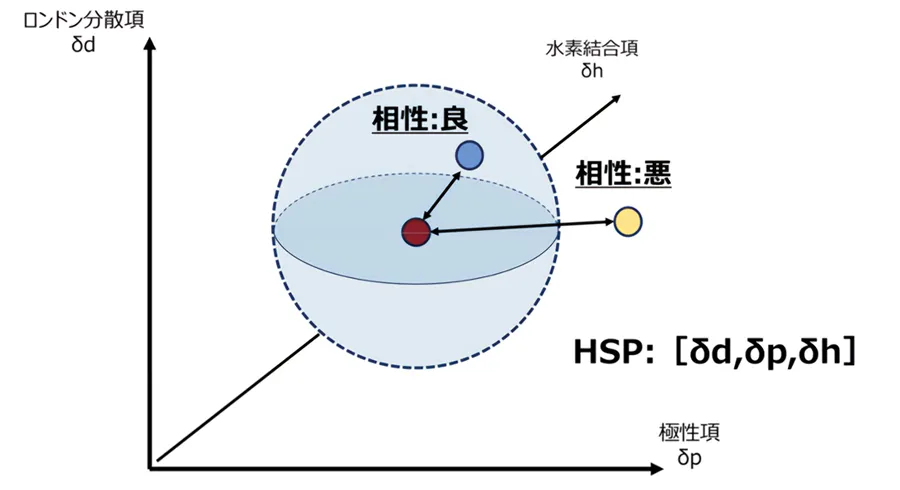

この時、樹脂材料グループ主任の雁部は、材料の“仲良し度”を数値化する「ハンセン溶解度パラメータ(Hansen solubility parameter:HSP)」を使うことを思いついた。雁部は材料メーカーから富士電機に転職してきたベテラン社員だ。

雁部は、材料研究に使われることが多いHSPを取り入れたことについて「富士電機は材料メーカーではないけれど、求められる仕様を達成するには、基礎となる材料研究からきちんとアプローチしていかなければ追いつかないと思った」と話す。

一番楽しいのは失敗原因の究明

ベテランの雁部からアイデアを受け継いだのは、2020年に入社したばかりの保坂だ。

HSPとは、仲良しの範囲を円で描いて、その中に入る素材同士ならうまく混ざるという物差しのようなもの。円の範囲が大きくなればなるほど、相性の良い素材が多くなる。円の範囲をギリギリまで広げて、ボーダーラインの基準となる正確な数値を探した。

スムーズにはいかない作業だったが、保坂は「苦労したとは思っていないです。うまくいかなくても、どうして失敗したのか原因を究明しているときが一番楽しいから」と振り返る。

保坂はHSPで組み合わせのシミュレーションを繰り返し、ついに“仲良し”の基準となる数値を導き出した。この数値は他社もはじき出せない数字だった。

「数値が出た瞬間はビビッときました。気持ちよかったです」(保坂)

樹脂を使うすべての製品に応用可能

この研究は、樹脂を使うすべての製品に応用することができる。富士電機では、どんな製品に使われているのか。

【モータの小型化】

モータ内の導線を固定する接着剤に樹脂材料が使われている。

モータを小型化するほど、導線同士の距離が近くなり、熱がこもりやすくなる。結果として、樹脂材料が高温にさらされ、絶縁性能が低下してしまう。

そこで、フィラーを樹脂に配合して熱伝導率を上げる(熱を逃がしやすくする)ことでモータ内部の温度上昇を抑制。船舶用モータの30%の小型化に成功した。

【ガス絶縁開閉装置(GIS)の小型化】

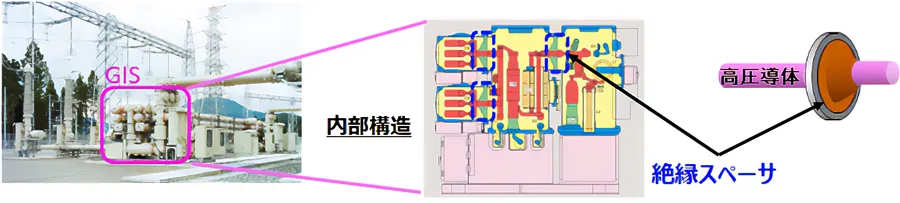

GISは変電所や送電所、大規模なインフラ施設などに設置され、高い電圧を安全に制御するスイッチの役割をする装置だ。そのGISの内部で、高圧導体を支えている 「絶縁スペーサ」というドーナツ状の樹脂素材製部品がある。

導体を支える「絶縁スペーサ」は、ドーナツ状に穴があいていて、そこを高圧導体が通っているため、中心部だけは電気が通りやすい。中心部以外は絶縁性能に優れた樹脂素材でできていて、電気が外部に漏れることで放電が発生するのを防ぐ。しかし、従来の樹脂素材では電気の漏れを完全に防ぐことが難しいため、小型化ができなかった。放電の発生を抑えるためには、樹脂の特性をフィラーによって制御する必要があった。

そこで、開発メンバーは、「ドーナツの中心付近は電気を蓄えやすく、外側に向かうほど電気を蓄えにくく」するように、フィラーをグラデーション状に配合した。

この技術のおかげで誘電率がなだらかになり、ショートの原因となる放電の発生を抑えることができた。従来と同等の性能を維持したまま「絶縁スペーサ」のサイズを30%小径化することに成功し、小型化にともなう材料の削減でコストダウンにもつながった。

製品に落とし込むための試行錯誤

HSPのシミュレーションで、“仲良し”な材料の組み合わせを見つけることができるようになった。

しかし、製品化は一筋縄ではいかなかった。

モータに使う樹脂材料は水のような低粘度で細部まで流し込む必要がある。一方で、GISの絶縁スペーサに使う樹脂材料は高い強度が求められ、水あめのような粘度が必要になる。

製造工程を担当する増井は、「製品によって樹脂の性質や固まる時間がそれぞれ違います。“仲良し”の組み合わせでも、製造工程でうまくいくとは限らないんです」と話す。

問題は「材料を均一に混ぜても、時間が経つとフィラーが沈む」ことだった。水に砂を混ぜると、しばらくすると下に沈む。それと同じことが樹脂でも起きる。

「樹脂材料よりもフィラーの方が重い。はじめは均一に混ざっていても、樹脂が固まるまでにフィラーが沈んで分離してしまうことがあります」

フィラーの沈降を防ぐには、2つの対策がある。ひとつは、樹脂を素早く固めること。

増井は「硬化の促進材料を0.01グラム入れただけで、固める時間を3時間から30分に早めることができる。しかし、逆に混ぜている間に固まってしまうこともあるので、配合量の調整が難しい」と語る。

もうひとつの対策は、使用するフィラーのサイズを均一にすることだ。フィラーのサイズを均一にすることでフィラー間の隙間が小さくなり、均一な分散状態を長く保ち、沈降を防ぐことができる。

こうした工夫を重ね、実際に製品をつくるところまで検証し、材料メーカーで量産できる組み合わせを探す。

「これまでは実際に材料を混ぜては試す、トライ&エラーをくり返していたので、長い時間がかかりました。いまはHSPのシミュレーションである程度まで絞り込みができるので、開発スピードが上がりました」(増井)

学生に向けてメッセージを書いてほしいと頼んだところ、雁部(左)は「お金をもらう以上はクオリティが大切。“プロ意識”を持つだけでも仕事がうまくいくと思います」。増井(中)は「入社するまで材料にはたずさわっていませんでしたが、やったことがないことにも“興味”を持つと視野が広がりますよ」と言い、保坂(右)は「なんでだろう、と追究していくのが“楽”しい。遊び心を持ってできる仕事だと思っています」と話した。

フィラー分散技術で広がる可能性

現在、GISとモータにフィラーの適用を進めている。

GISにおいては、富士電機では世界的な需要増に対応するため、増産投資を進めている。

一つの工場やデータセンターにはGISが数台設置されるため、小型化やコストダウンを実現した富士電機のGISは需要が高まっている。

モータにおいては、現在富士電機では船舶用モータの開発を進めている。モータは工場などでも広く使われており、そのすべてに樹脂材料が使われているため、応用範囲は今後も広がっていく。

さらに、半導体分野での活用も期待されている。

「半導体の封止材や絶縁基板など、樹脂材料の用途は増えている。半導体装置は発熱するので、熱を逃がす樹脂材料の需要が高まっています」(雁部)

フィラーを配合した樹脂素材に求められる性能に限りはない。研究チームの創意工夫は続く。