開発ストーリー

次世代エネルギー 水素・アンモニア普及へ 異領域の技術でブレークスルーしたセンシング技術

カーボンニュートラルの実現に向け、化石燃料に替わる新しいエネルギーとして、水素やアンモニアが注目されている。しかし、水素は可燃性、アンモニアには毒性があり、取り扱いには注意を要する。

二つの次世代エネルギーを安全に利活用するために、素早く正確に濃度や流量を計測(センシング)する技術が欠かせない。富士電機は今、長年培ってきたセンシング技術をもとに、水素とアンモニアの計測機器の開発を進めている。開発チームの4人に話を聞いた。

分析計の技術課題は「高感度化」

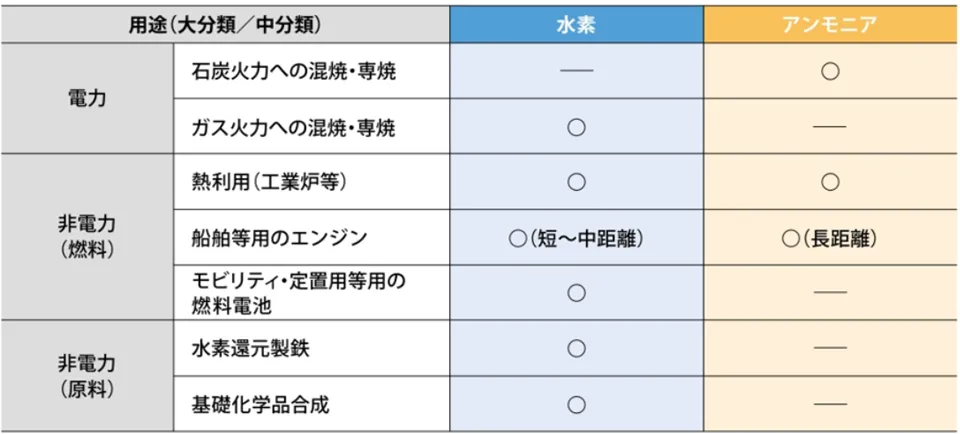

燃焼させてもCO2が出ない水素とアンモニアは、脱炭素を進める次世代エネルギーとして、発電所や船舶、工場での活用が期待されている。利活用を広げるための課題の中で、センシング技術は重要なカギとなる技術の一つだ。

「水素とアンモニアを取り巻く現状と今後の検討の方向性」から抜粋

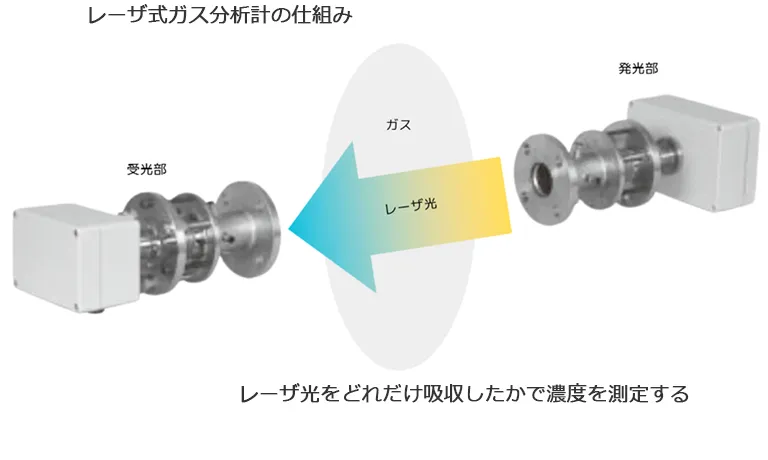

ガスにレーザ光を当てると、ガスは特定の波長の光を吸収する。富士電機が国内で初めて製品化したレーザ式ガス分析計は、この特性を利用したものだ。発光部と受光部での光の変化量をもとにガス濃度を測り、周囲に漏れ出ていないかなどを点検できる。

しかし、水素やアンモニアは光の吸収率が低く、ガス濃度を測りにくい。

製品化を進める入社6年目のシュレスタは、「開発の一番のポイントは、いかに分析計を高感度にできるかでした」と話す。

いかに波形のノイズを落とせるか

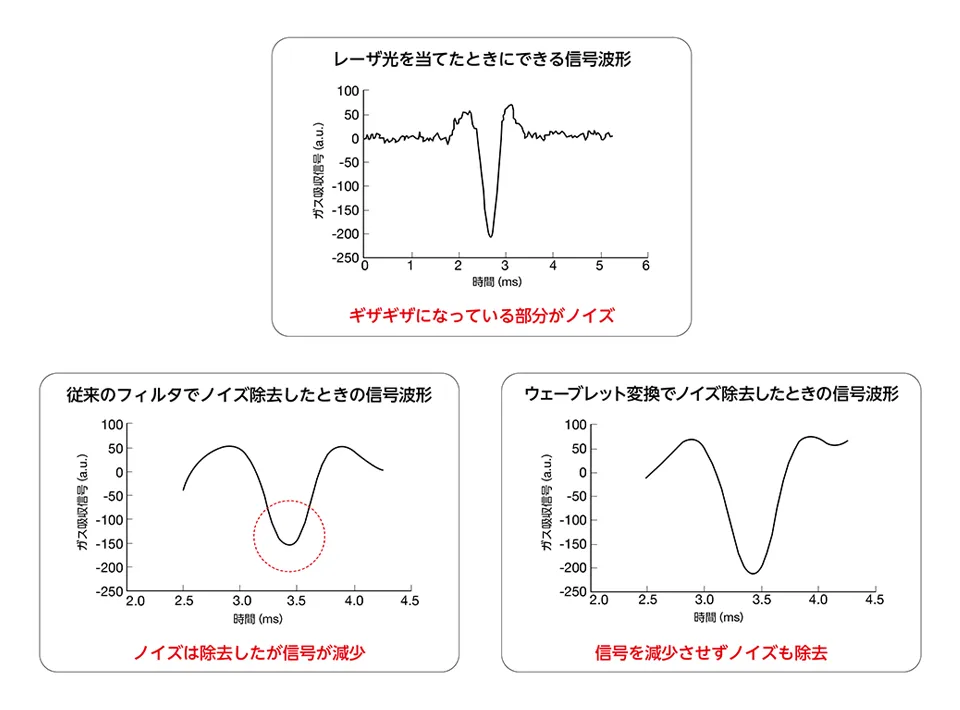

では、分析計を高感度化するにはどうすれば良いか。ガスにレーザ光を当てた際の信号を波形で表示すると、ノイズが生じていることがわかる。水素やアンモニアに限らず、ガス濃度を計測する際にはできるだけこのノイズを取り除くことが必要だが、従来のノイズ除去フィルタを使うと信号も減少してしまう。

前述の通り、そもそも光の吸収率が低い水素やアンモニアは信号が微小なため、従来のフィルタではガス濃度を正確に測定できない。ここに開発の難しさがあった。2016年の入社以来ずっと、センシングの技術開発にあたる吉峰は「いかに信号を減らさずにノイズを落とせるかが重要でした」と話す。

2021年に始まった研究は一進一退を余儀なくされた。が、ブレークスルーは起きた。

画像処理分野の技術で課題解決

「領域にとらわれず、いろいろな分野の技術にアンテナを張ろう」というチームリーダーの方針のもと、メンバーは様々な学会や文献で技術調査をしていた。

開発を始めて1年半後の2022年9月。

リーダーは、吉峰と当時入社半年だった寺岡を呼び、「この信号処理手法を試してみたらどうか」と言った。それが、画像処理などに使われている信号処理技術である「ウェーブレット変換」だった。

「イケるかもしれない」とピンと来た寺岡は、すぐにPCでのシミュレーションを始めた。見事に波形のノイズが消えた。

10月には分析計に組み込んで実験を始め、開発は順調に進むかに思われた。しかし、新たな壁が立ちはだかった。

「ガス分析計に使用しているCPU(中央演算処理装置)では計算処理に時間がかかりすぎたんです。CPUの処理能力を上げるとコストが高くなってしまう。いかに効率よく変換するか、検討を繰り返しました」(寺岡)

2023年2月、吉峰と寺岡は「ガス濃度を測るために必要なピンポイントのデータだけを変換する」という結論にたどり着いた。吉峰は「従来にはない発想で成果を出せたことに達成感がありました」と振り返る。

地熱プロジェクトで開発したセンシング技術を活用

ガス分析計の開発にはメドが立った。しかし、実際に次世代エネルギーを使用するには、ガス濃度に加えて、流量を測ることも欠かせない。

アンモニアはこれまで肥料などにも使われており、液体アンモニアを計測する流量計が市販されていた。一方、液体水素用の流量計は存在しない。アンモニアと水素では液化する温度が異なるためであり、水素用流量計の製品化には、「混相流(こんそうりゅう)」(注)になりやすいといった水素特有の課題を解決する必要があった。

-

(注)

-

混相流=液体と気体、液体と固体など物質が異なる状態で混在すること

水素はマイナス253度の極低温で液化する。液化すると体積が気体の800分の1になるため、液体水素の状態で納入されることが多い。だが、極低温を維持することは難しく、輸送する途中で一部が気化してしまう問題がある。納入先で液体水素の流量を正確に把握するには、液体と気体の比率を計測する必要があった。

2018年に入社した神保はかつて、地熱発電の研究開発において、気体と液体が混じり合う地熱蒸気の流量を測るセンサの原理を研究したことがあった。2023年4月、水素流量計の開発チームが発足し、メンバーに任命されたとき、「対象は違うけど、あのセンサの研究開発をするんだな」と感じた。

市販品もないセンサの開発は試行錯誤の連続だったが、2024年春に試作品が完成。安全面などから液体水素の取り扱いは非常に難しく、国内で実験を行うための施設も限られることから、まずは液体窒素を使って試験をした。

「精度はまだまだですが、センサとして機能していることは確認できました。今後、精度をアップさせて実際に液体水素で試験を行い、早期の製品化を目指します」

26年度の製品化を目指して

流量計に先行して、ウェーブレット変換の導入で方向性が見えた分析計について、チームはさらに感度を高めるための研究を進めていた。

そうしたなか富士電機は、2024年3月に、新エネルギー・産業技術総合開発機構(NEDO)がグリーンイノベーション(GI)基金事業として公募した「次世代船舶の開発」プロジェクトにおいて、「アンモニア燃料船サプライチェーン構築における周辺機器開発」を提案し、採択された。ここでチームが今取り組んでいるのは、海上で船舶に燃料を供給する「アンモニア・スタンド」の配管内にアンモニアが残っていないかを計測する技術だ。

吉峰(左)は「継続的に働いていくうえで一番大切な土台は”健康と安全”です。これがベースにあれば、研究に打ち込むことができます」。神保(右)は「異なる分野での研究を重ね、新しいことを勉強する機会に恵まれました。仕事にも自分にも、常に”新技術”を取り入れる大切さを実感しています」と話した。

「使う環境がはっきりしたので、具体的な課題を想定しながら開発することができます。アンモニア分析計の製品化を進め、2026年度中に製品化することを目標にしています」(シュレスタ)

水素とアンモニアの計測機器は、ともに別の領域で使われていた技術がブレークスルーのきっかけとなった。若手研究者の柔軟な発想が、世界の共通課題・脱炭素を後押ししていく。