富士電機が貢献する環境・社会課題

EV搭載で業界注目、SiCパワー半導体スペックインへの未知なる挑戦

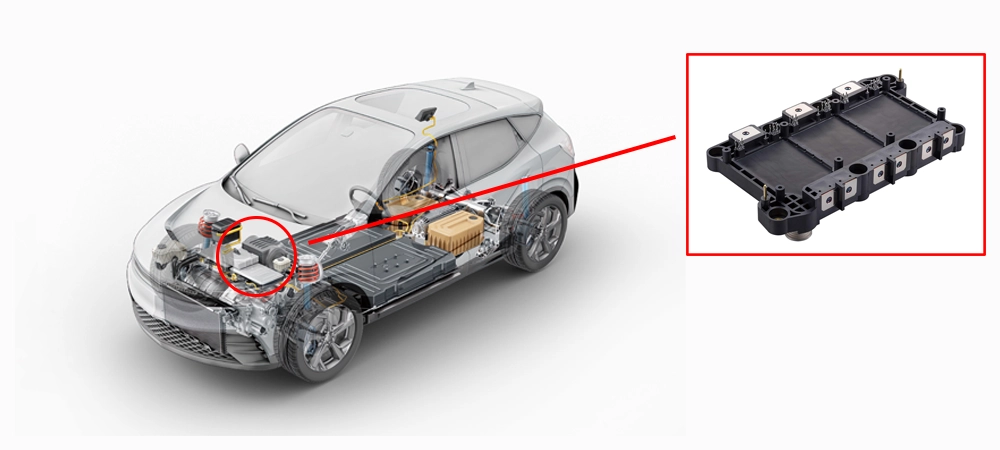

2017年秋、電気自動車業界に衝撃が走った。新発売された米・テスラ車に組み込まれた駆動制御用のパワー半導体の素材が、従来のシリコン(Si)ではなく新素材・シリコンカーバイト(SiC)になったからだ。

2020年に入ると、海外に加え国内の自動車メーカーも電気自動車向けにSiCパワー半導体を採用し、SiC化の流れは一気に加速。パワー半導体に携わる富士電機の社員4人に、開発・営業の現場の最前線を語ってもらった。

突然訪れた「テスラ発・EV新局面」

脱炭素化に向けて電気自動車やハイブリッド車など、電動車(xEV)の普及が拡大し始めている。富士電機は、2000年代前半から電動車向けにパワー半導体を供給してきた。2016年には、パワー半導体の電力損失を大幅に低減するRC-IGBTチップ(注)を他社に先駆けて開発。搭載する駆動制御機器の小型・軽量化に貢献するなど、自動車メーカーへのスペックインは順調に進んでいった。

(注)従来別々に使われていたIGBT(Insulated Gate Bipolar Transistor)とFWD(Free Wheeling Diode) を一体化したチップ

2021年9月ごろ、半導体事業本部において今後の開発計画をまとめるなか、自動車分野向けの営業部門では、国内外の顧客との商談で、SiCパワー半導体の提案への要求が急激に加速していることを痛感していた。こうしたことから、現行の開発計画では顧客の要求に応えられないと判断し、開発部門に対して競争力のあるSiCパワー半導体の早期開発を依頼した。

パワー半導体のプロセス開発、いわゆる生産技術の開発を担当していた小島は「ついにSiCの時代が来たか」と感じていた。小島は入社以来、一貫してSiCの開発に携わってきた。だからこそ、社内の誰よりこの素材の難しさもわかっていた。

「SiCは未熟な素材です。どんな物性があるのか解明できていないことが多い。当社含め、パワー半導体に携わる各社も、まだまだ本来のSiCのポテンシャルを十分に引き出せていないと思います」と小島は言う。

ミッションは「より競争力あるものを早く」

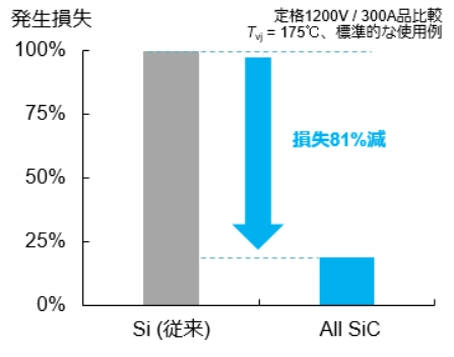

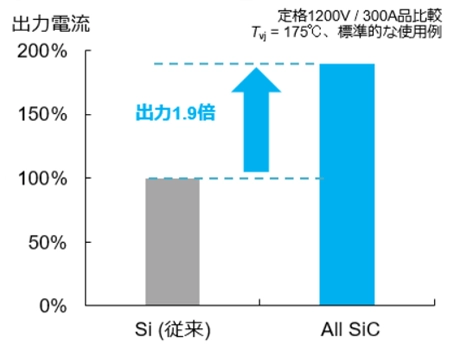

SiCは、ケイ素(Si)と炭素(C)の化合物で、Siに比べて電力変換におけるエネルギー損失が少ないうえ、出力電流を高めることができる。低損失・高出力が求められる電気自動車向けパワー半導体にとって、SiCは以前からうってつけの素材と考えられてきた。

図.Siパワー半導体とSiCパワー半導体の性能比較(左:発生損失、右:出力電流)

SiCはウェーハそのものがSiに比べて高価である。さらに、素材としての欠陥率が高く歩留りが悪いことや、チップの加工において特有のプロセスがあり、その専用設備が必要なことなどから高コストになる。しかしながら、再エネ向けの電力変換装置や電鉄の駆動装置など、大電流・高耐圧が求められるいわゆる大容量と呼ばれる分野においては、SiCにより得られるメリットが大きく、富士電機でも、2014年に自社の太陽光発電用パワーコンディショナに初めてSiCパワー半導体を適用した。一方、中容量帯である電気自動車向けの実用化には、依然としてコスト低減に向けた課題が残っていた。

しかし、電気自動車のトップメーカーがSiCへの加速を強める中、時間の猶予はなく、小島たち開発部門は新たに試作品の開発に着手。「より競争力があるものをいち早くつくらないといけない」が開発部門に課せられたミッションだった。

開発部門の密なコミュニケーションが実を結ぶ

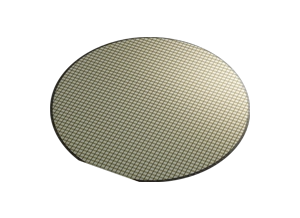

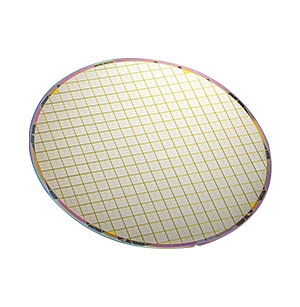

電力の変換効率などパワー半導体の性能を大きく左右するチップ(素子)は、円盤状のウェーハに電子回路を形成し、数mm四方に切り分けることで生産する。このチップの設計を担当する森谷は、2016年から半導体の開発に加わった。以前は半導体とは関係のない磁気記録媒体の研究をしていたが、「周囲の人たちが些細なことでも教えてくれるので、戸惑いはありませんでした」と話し、今ではチームリーダーを任されている。しかし、試作品開発には苦戦した。

電子回路が形成されたウェーハ(左)とチップ(素子)(右)

注)写真はいずれもSiのもの

「構造のシミュレーションを重ねて最適に設計ができたと思っても、後から予想もしなかった不具合が出てきて焦りました」

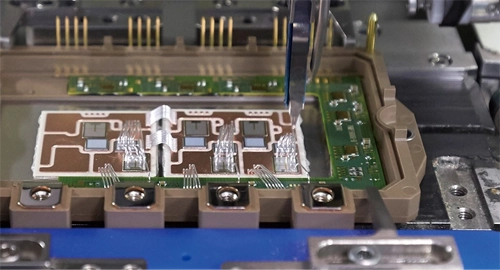

チップを使い、金属ワイヤの配線や樹脂による封止などを行うパッケージングの開発を担当するのは、森谷と同期の齊藤。自動車は車内空間の確保や航続距離の改善のため、搭載される各部品には小型化が求められる。SiCにより、モジュールの小型化は期待できるが、小型化が進むと内部の電気配線が難しい。

チップと端子ケースをつなぐ金属ワイヤを、超音波方式を用いて接合し、電気回路を完成させる。

「大きさだけでなく放熱性や信頼性の面でも、パワーモジュール(パワー半導体)ではチップとパッケージのバランスが重要です。小島さんと森谷さんにはパッケージでは対応できないことを伝えて、チップ側を改善してもらうこともありました」(齊藤)

3人の密なコミュニケーションが実を結び、2022年12月にSiCパワー半導体の新たな試作品が完成した。

お客様に納得いただくまでに、半年で見積書6回

欧州のEVメーカーを担当する営業部門の本名は、開発部門による試作品開発と併行し、顧客と価格交渉を進めていたが、苦戦する毎日だった。ネックは、製品コストが高すぎること。顧客からは「コストを半額以下に」と言われていた。その後も、開発部門、企画部門と日々協議を積み重ね、顧客との交渉を続けていったものの、良い返答はなかった。見積書を半年間で5回送ったが、相手にされていないと感じていた。抜本的なコスト改善をしなければ競合他社に勝てない。意を決して開発部門を訪ね、思いを伝えた。

開発部門も営業部門の期待に応えようと、チップの品質不良を招く要因を徹底的につぶし込み、良品率を向上させることでコストダウンを徹底。さらに、コストと高信頼性を両立するため、チップ構造を大幅に見直すとともに、プロセスの装置や条件、フローなど多岐にわたる項目を精査し、最適化を図った。

そして2023年12月上旬、本名のもとに6回目の見積書に対する返事が届いた。慌てて開いたメールに“competitive”(競争力がある)の文字が見えた。

「ようやく良い手ごたえをつかめました。コスト面でも他社と張り合える状況になりましたね」

量産計画の具体化とともに商流の変化も…

SiCパワー半導体はSi製に比べてコストが高い。そのため、まずは低損失・高出力というSiCのメリットが活かせる大型車やスポーツカーなど向けが主流になると考えられているが、将来的に中型車などにも普及させていくためには、SiCパワー半導体を低コストで量産することが欠かせない。富士電機は2026年度にSiCパワー半導体の生産能力を2022年度の50倍に高める計画だ。

電動車による革命で、駆動力がエンジンからモータに変わった。同時に新しい商流をつくる。本名はこう話す。

「SiCパワー半導体のチップは、完成車メーカーが半導体メーカーを指定することが多いので、富士電機が完成車メーカーと直接やりとりすることができるようになりました。従来のガソリン車の生産ピラミッドでは考えられなかったことです。電気自動車は新しい分野なので、まだまだ販路拡大のチャンスがあります」

シームレス開発が生んだ職場環境の変化

齊藤の周りには同世代が多い。性別にかかわらず子育て世代は、子どもの体調不良などで急に仕事を休まざるを得ないことがある。

しかし、今回のSiCパワー半導体は短期間で途切れのないシームレスな開発が求められていた。このため、開発部門では、自分の仕事内容や進捗具合、ノウハウを他のメンバーと積極的に共有することにした。その成果を齊藤はこう説明する。

「“自分がいなければ開発が進まない”という状況をできるだけ少なくできましたし、他のメンバーから問題解決のヒントを得られたこともありました。チームで協力して、柔軟な働き方をしながら目標を達成できる仕組みだと思います」

巨大市場・電気自動車の心臓部としてSiCパワー半導体が脚光を浴びるなか、激動の開発現場の最前線に立った小島は感慨深げに振り返る。

「SiCに対する注目度が高まってきたのはこの6〜7年です。でも僕はそれ以前の入社当初からSiCの『パワー半導体材料として、従来のSiよりも優れた特性を持っている』という部分に着目していました。この特性を活かすことでパワー半導体を搭載する電力変換装置の小型化や低損失化が期待できますから、省エネに貢献できる価値のある仕事だという確信がありました。自分の研究にやりがいをもって続けていれば、時代の最先端になることもあるんですね」

時代は前触れもなく突然流れが変わることがある。そのパラダイムシフトに企業はフィットしていかなければならない。富士電機には、その激変に対応できる人財がいる。