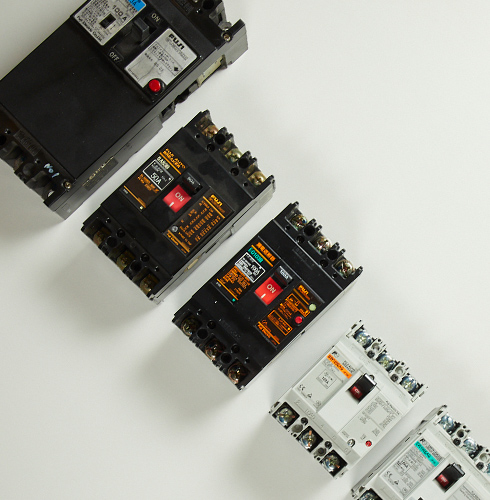

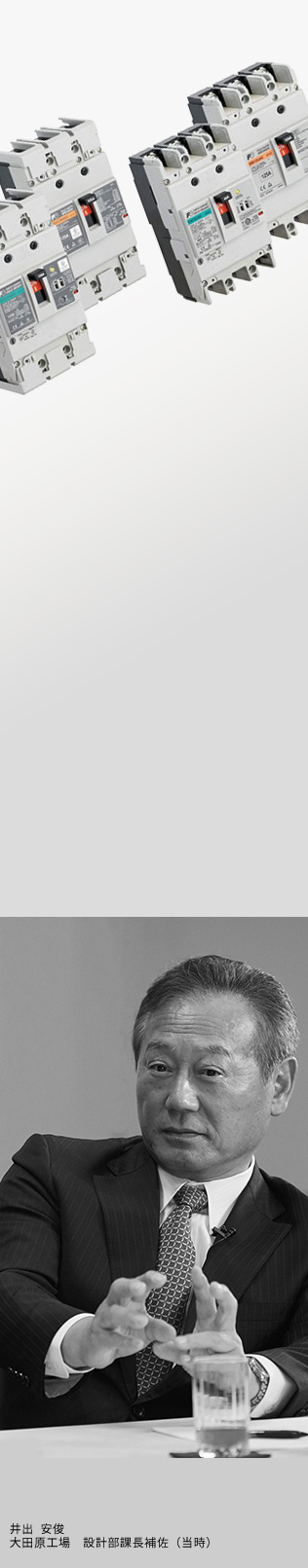

現在の富士電機機器制御の代表的製品と言えば電磁開閉器とブレーカでしょう。

電磁開閉器は、当社が日本で最初に世に送り出した、いわば誕生の時からトップシェアの花形商品でしたが、ブレーカは市場参入も最後発。当初は採算も赤字でいわばお荷物製品でした。その時開発チームはどうしたか? 常識を破る小形化を果たし、以後業界のスタンダードとなった歴史的製品「TWINブレーカ」の開発の経緯を、取材インタビュー等を元に再構成した物語としてお届けします。

最後発から業界2位を目指せ!

バブル景気に世がわいていた1988年。

「何かブレークスルーになるアイデアはないのか」。当時、業務部プロダクトマネージャーとして、ブレーカのマーケティング担当だった大野はつぶやいた。

富士電機機器制御(当時は富士電機)は、様々な電機機器を市場に送り出しているが、中でもスイッチの役割を担う「電磁開閉器」は、富士電機が日本で初めて開発したもので、発売当時から現在まで常に国内シェアNo.1の主軸製品だった。

富士電機は第二の主軸製品としてブレーカに白羽の矢を立てた。しかし当時、ブレーカはすでに10社以上が参入する激戦部門。1968年から発売を開始した富士電機は最後発で、そのシェアは10パーセントにも届かず、赤字に甘んじていた。

業界では最大手の競合メーカーが半分以上のシェアを有して断然トップ。他は各社10%前後で団子状態である。大野はまず早期にシェアを拡大して第2位に浮上させること、また損益を黒字化させること。この2つを厳命されていた。

本当に求められる場所とモノを探して

大野はまず照準を合わせるべき市場分析に着手した。ブレーカの納入先は制御盤メーカー、機械メーカー、電気工事事業者など多岐にわたるが、最も多いのは受配電盤メーカーで、市場の約6割を占めている。その6割以上を最大手の競合メーカーが占めており、牙城を崩すのは容易でないが、やはりボリュームの大きい受配電盤メーカー向け市場は魅力的だ。大野はターゲットを受配電盤メーカーに絞ることにした。

通常、こうしたコンポーネントではトップメーカー製品との互換性が重要視される。業界標準となっているのと同じ仕様の製品がより安く手に入ることが、お客様が調達先を変更する動機となるからだ。特に受配電メーカーは中小企業が多く、調達要求もコスト第一主義だ。互換性のある製品を安く出せれば売れる。しかしそれではコスト競争に陥るだけであり、富士電機がとるべき方針ではないと大野は考えていた。

ひとつヒントになる事例があった。富士電機が1980年にリリースしたブレーカ「DEPTH 60シリーズ」である。これは受配電施設の中に必ず含まれる分電盤で使うためのブレーカだが、製品の奥行きを他の分電盤用コンポーネントとあわせて68mmから60mmに統一したものだ。製品容積全体を大きく減らしたわけでは無いが、奥行きが揃うことで分電盤自体の奥行きサイズを減らすことができ、その分資材を減らすことができる。分電盤メーカーにとってはトータルコストダウンにつながるため、お客様の大きな支持を得て富士電機のブレーカのシェア拡大の起点となったのだ。

顧客の悩みを真に解決できる製品なら売れる。その信念はあった。

検出原理が違うのだから、大きさも異なる

ここでブレーカの種類について説明しておきたい。ブレーカ(遮断器)は、電気の事故を防ぐための保護機器だ。

電気の事故には大きく2種類がある。

a)過負荷・短絡事故:電線(配線)のショートや装置故障などが原因で、数百~数万Aの大電流が流れてしまうことによる火災等。

b)漏電・感電事故:絶縁の破損や充電部接触によって起こる感電事故や漏電火災。電流規模は数十~数百mA。

どちらの場合でも、電気の異常な流れを検出し、故障部分への電気の供給を瞬時に断つことで事故を防止するのがブレーカの役割だ。

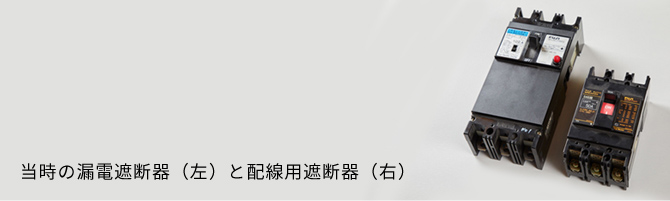

だからブレーカも役割に応じて2種類に分けられている。

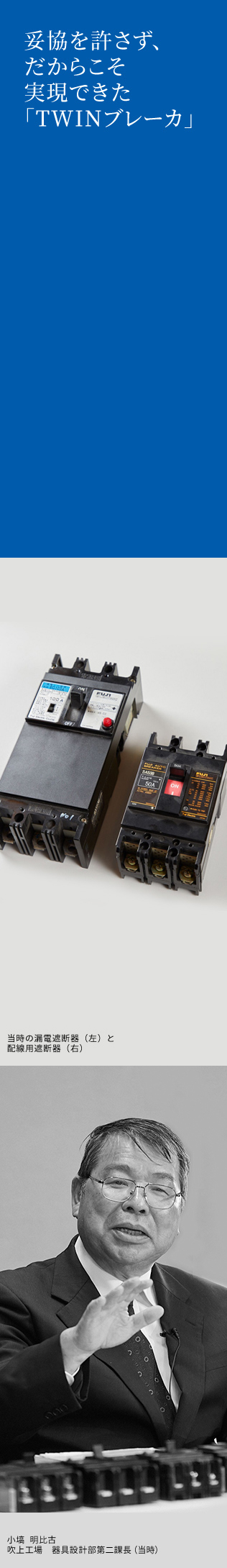

①配線用遮断器(配線用ブレーカ)…主にa)の事故を防ぐ機能を持つ

②漏電遮断器(漏電ブレーカ)…a)とb)の両方の事故を防ぐ機能を持つ

a)の短絡事故検出を800A程度とすると、b)の感電事故検出は30mA程度。検出精度は2万5千倍も開きがあり、両方を同時に検知するセンサーを作ることは今でも技術的に不可能とされている。だから2種類のブレーカのセンサーは全く異なるものが使われる。

配線用遮断器の開発を担当してきた小塙が語る「検出原理が違えば検出部の構造も違いますから、配線用遮断器と漏電遮断器とではその寸法がまったく異なり、漏電遮断器のほうがずっと大きいのです。これは原理からくる違いなので大きさの違いは変えられないと業界の誰もが考えていました」

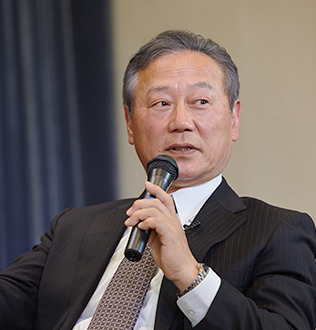

漏電遮断器の開発を担当してきた井出が語る。「工場やビルなどの現場では、配線用遮断器の取り付けが予定されていても、急遽、漏電遮断器に変更しなければならないケースが多々あります。そうすると配線用遮断器よりも外形サイズが大きい漏電遮断器に合わせて配電盤の内容を変更しなければなりません。そのため受配電盤メーカーは、漏電遮断器をベースに配線用遮断器と共用の配電盤を設計し、配線用遮断器から漏電遮断器に機種変更が発生してもいいように、あらかじめ大きめの盤で設計しておかざるを得ません。つまりそれだけ無駄なコストがかかっていたんです」

大野はこのニーズに着目した。漏電遮断器が配線用遮断器と同じ大きさであれば、盤の大きさをより小さいものにでき、コンポーネントを入れ替えるときも設計変更が最小限で済む。もし同じ大きさになるならば、だが……。

同じ頃、開発担当の小塙も、ある受配電盤メーカーの技術者から半ば冗談交じりに言われていた。

「漏電遮断器と配線用遮断器の大きさが同じならいいんだけどね」

この着想が富士電機の運命を大きく変えることになる。

トップメーカーの後追いはしないと決めた「F計画」

早速、新ブレーカ開発プロジェクトが始動し、メンバーが召集された。漏電遮断器を小形化し配線用遮断器と同じ大きさとした新商品を開発する。という基本プランを中心に、可能性や方法論、市場に与えるインパクトなどが検討された。

大野が語る。「人選はあらためてする必要もなく、すでにチームのようなものが決まっていましたね。当時、吹上工場は配電遮断器、大田原工場では漏電遮断器の開発をしていましたが、お互いにコミュニケーションがとれていました」

小塙が付け加える。「同じ富士電機社内で、業界シェアトップの電磁開閉器という花形商品があるわけですから、それに続く商品を早く生み出したいという機運は社内的に高まっていました。営業、企画、開発、製造などブレーカに関わるそれぞれの部門で、「もっとお客様の支持を得たい」という気持ちが醸成していた時期でもありました」

「F計画」といつしか呼ばれるようになったこのプロジェクトに関わった者は十数名。ベテラン、若手の区別なく、車座になって忌憚なく意見を述べ合うミーティングは十数回に及んだ。意見の収拾がつかず紛糾することは一度や二度ではなかったが、「新しい遮断器を作り出さなければ」という、熱い使命感が連帯を生みだしていた。

「高さだけ同じにすればいいのではないか」、あまりに常識外れの要求に、譲歩案が出されたこともあった。「いや、どうせやるなら全く同じ寸法でなければ意味がない」。議論は長時間に及んだ。ちょうどその頃、最大手の競合メーカーが大幅なモデルチェンジによって、驚異的な性能をもつブレーカをリリースしたタイミングでもあった。業界の常識からいえば、工業製品というのはトップメーカーの出す製品に互換性があることが最も重要である。「これの互換品でいいじゃないですか」、そんな声があがると小塙は声を荒げた。「俺たちチャレンジャーがトップメーカーと同じことをやってもしょうがないじゃないか。勝算があるかなんて関係ない。求めるお客様がいるなら、それに応えるだけだ」

1ミリ、そしてまた1ミリの攻防

当時、富士電機は多種多様なシリーズの製品を打ち出していたことで、生産ラインは増える一方であった。生産ラインが増えれば、当然それだけコストも大きくなる。もし漏電遮断器と配線用遮断器の寸法が同じになれば、同一のラインで製造することが可能になる。搬送装置も一種類で済む。常識を覆す遮断器の原案には、大田原と吹上の両工場の設計部門が関わった。

漏電遮断器のチームを率いていた井手が語る。「漏電遮断器の技術陣としては、零相変流器(ZCT)という漏電を検知する部分をどれだけ小さくできるかが大きな課題でした。瞬間的に500アンペアの大電流が流れても誤作動しないようにセンサーをガードしなくてはなりません。また、100ボルトから400ボルトまでのすべての範囲に対応できるように仕様を変更することで、様々な環境で選んでもらえるような配慮も怠りませんでした」

配線用遮断器の開発に関わった小塙は「全てのパーツの小形化の他にも、短絡電流遮断部分の新機構を開発する必要がありました。さらに、両遮断器間での部品の共用化にも徹底的にこだわりました。最もサイズダウンした225アンペアの漏電遮断器では、60パーセントもの縮小を行いましたから、設計段階は1ミリ単位の寸法の取り合いでした。1ミリ右にずれないか、いやこちらをずらしてくれないかと。遮断器としての機能を果たす、ぎりぎりの寸法まで絞り込みました」と当時を振り返る。

「大手メーカーでさえ手を出さなかったことが、我々にできるのだろうか」、そんな疑念を振り払うように、常識にとらわれた概念を一つ一つ丹念に潰していった。やがて営業、事業部の人間も加わり、「F計画」に組織的な動きが生まれた頃には、歴史的製品の誕生を疑う者は誰もいなくなっていた。

双子のようにそっくりな2つの遮断器「TWINブレーカ」

新製品のお披露目は、’90電設工業展と決まった。その日に合わせて、急ピッチで製造が行われた。小塙が語る。「漏電遮断器のほうは、井出さん側の技術者の必死の努力でコンパクト化に成功しましたから、我々も負けてはいられません。配電遮断器は10万アンペアにもなるプラズマアークを瞬時に絶つ必要があります。そのような高電流にも耐えるような素材を作るために、カーボンを入れた銀メッキを施すなどの新しい技術を開発しました。全てが試行錯誤の連続でした」

井出が付け加える。「いろいろな技術を検討し、取り入れたことで、我々の開発技術は一気に向上しました。たとえば、初めて耐圧性、耐熱性に優れフレキシブルに使うことができるフレキシブルプリント配線を採用したのもその頃です。複雑な接点部品の試作を刀鍛冶に依頼して作ってもらったり…とにかく、それまでの方法論や手法にとらわれずに、いろいろな素材や手法を試しましたね」

製品名は、その当時に流行っていた「ツインズ」という米国映画に由来する。同寸の2種類のブレーカの外観を表すそのネーミングは、今も富士電機の専売特許になっている。

大きな注目を集めた電設工業展

電設工業展の翌日の業界誌には「富士電機、業界トップメーカーの背中が見えた」との見出しが躍った。展示会の審査員による評価では、一人残らずTWINブレーカをトップ商品に挙げた。全国から発注が相次ぎ、生産サイドは忙しさに嬉しい悲鳴をあげた。小塙は相好を崩す。「全国から顧客様を吹上工場に招待して、何度も説明会を実施しました。「やっと電磁開閉器とブレーカの二刀流になれたね」とお客様に言っていただいたときは、嬉しかったですね」

TWINブレーカが業界に与えた衝撃の大きさは、普通なら二番手メーカーの製品を追随することなどない国内トップメーカーの動きからも推し量れる。新製品を市場に投入した直後だったにもかかわらず、全力で追随商品を投入してきた。それもわずか1年半で。3年程度は追随できまいとみていた小塙はその実力に舌を巻いた。それだけTWINブレーカは業界トップメーカーを焦らせるだけのインパクトがあったのだ。

その後、競合メーカーの追随はあったが富士電機はTWINブレーカの投入によってブレーカ市場での売り上げを大きく伸ばし、10%前後だったシェアはほぼ倍になった。

「できないと思ったことは一度もない」、すべては信頼感から生みだされた

プロダクトマネージャーを務めた大野は語る。「担当製品の全てを知りつくし、問題をひとつずつ解決しながら、利益向上を図るのが私の仕事です。市場調査はもちろん、市場展開や販売、開発、生産と、事業を推進する全ての調整に関わる仕事でしたから、やりがいがありましたね」。「大野はプロダクトマネージャーとして、うまく舵取りをしてくれた」と、井出と小塙は声をそろえる。大野は笑う。「「本当にできるのか」と、不安に思ったことは一度もなかったですね。ただ、金型を作る決断には慎重でしたよ。ある段階で金型を作らなくてはならないのですが、これはたいへん高価で、もし失敗すればたいへんな損失がでます。それでも、もしうまくいかなかったら、その場その場でしのいでいけばいいと肝が据わっていたような気がします。それだけチームを信頼していたということでしょうね」

新たなスタンダードを作り上げる土壌と気概

TWINブレーカを製品化できた背景には、その土壌がすでに富士電機に備わっていたことが大きいと、大野が教えてくれた。「電磁開閉器というのは、たとえば300万回という回数の開閉に耐えなければいけません。そのためには機械の構造だけ考えていてもダメで、材料の本質から理解していなければなりません。たいていのメーカーでは設計者が材料のことまではわからないのが普通ですが、我々の会社では材料を専門的に研究開発する部門があるのが強みです」。小塙が続く。「素材の選定、評価は外部の研究所に依頼するメーカーがほとんどです。そうなると手続きも煩雑ですし、時間もかかります。TWINブレーカは、企画、設計から材料開発、生産、製造まで、コンカレントエンジニアリングの土壌が備わっていた富士電機だからこそできた製品だと思います」

TWINブレーカシリーズはいまも富士電機機器制御の主力商品のひとつである。

ご自身の経験を踏まえて、新製品の商品化や開発にとって大切なものあるいは

現役の製品企画、製品開発の方へのメッセージなど、いただけますでしょうか?

小塙:もしその商品が、トップシェアの商品だとするならば、堂々とした横綱相撲を取って欲しいですね。つまり業界全体の標準化だとか、業界の新しい基準を作っていくような製品開発をするべきだと思います。逆にもしチャレンジャーならば、トップメーカーの安易な追随は絶対にやめたほうがいいです。小さな所でも良いから工夫を粘り強く重ねて独自の改善点をつくること。また良いと思える意見は、設計変更につながってもこだわらずに取れ入れること。ただし商品の本質を失ってしまうような改変なら妥協せずに徹底的に議論すること。これらが私自身の経験から学んだことです。

井出:TWINブレーカの開発以降、シリーズがいろいろ発展していく様子を間近で見てきましたが、開発のエンジニアも、最終的なエンドユーザーが使っている現場を見た方がいいと思います。特にトラブルになった状態ですね。そうすることで自分たちの製品の次の課題も見えてくるんです。もちろん材料技術にしても開発技術にしてもどんどん新しい技術が出てくるので、そういう物に対して見識を広めていくことも重要。お客様の現場に根ざした技術開発と、先進的な技術手法を取り入れている両輪がエンジニアを成長させてくれるのだと思います。

大野:企画部門という立場で申し上げると、プロダクトマネージャーの職務をしっかり実践すること。これにつきます。そのためには対象製品の分野だけでなく、常に俯瞰的にものを見ていくと言うことが僕の経験としては良かった。ブレーカだけではなくてそれが使われる受配電盤のこととか、自社 は外から見たらどうなのかとか、ジョイントベンチャーのパートナーから見たらどうなのかとか。もっと言えば、世界はどういう風に変わっていくんだろうかとか……。そのためにはいろんな人と会って、いろんな情報を得て、判断能力を付けていくしかないですね。開発、営業、生産、お客様、競合他社…いろんな人たちとまじって雑談をしていくなかで閃きだとかアイデアって結構でてくるんですよ。

関連情報

TWINブレーカ開発から30年。

さらに高性能、小形化を追求した製品群。